Изобретение относится к металлургии, в частности к непрерывной разливке металлов.

Целью изобретения является улучшение качества непрерывно-литых загото- j вок за счет стабилизации уровня металла в кристаллизаторе.

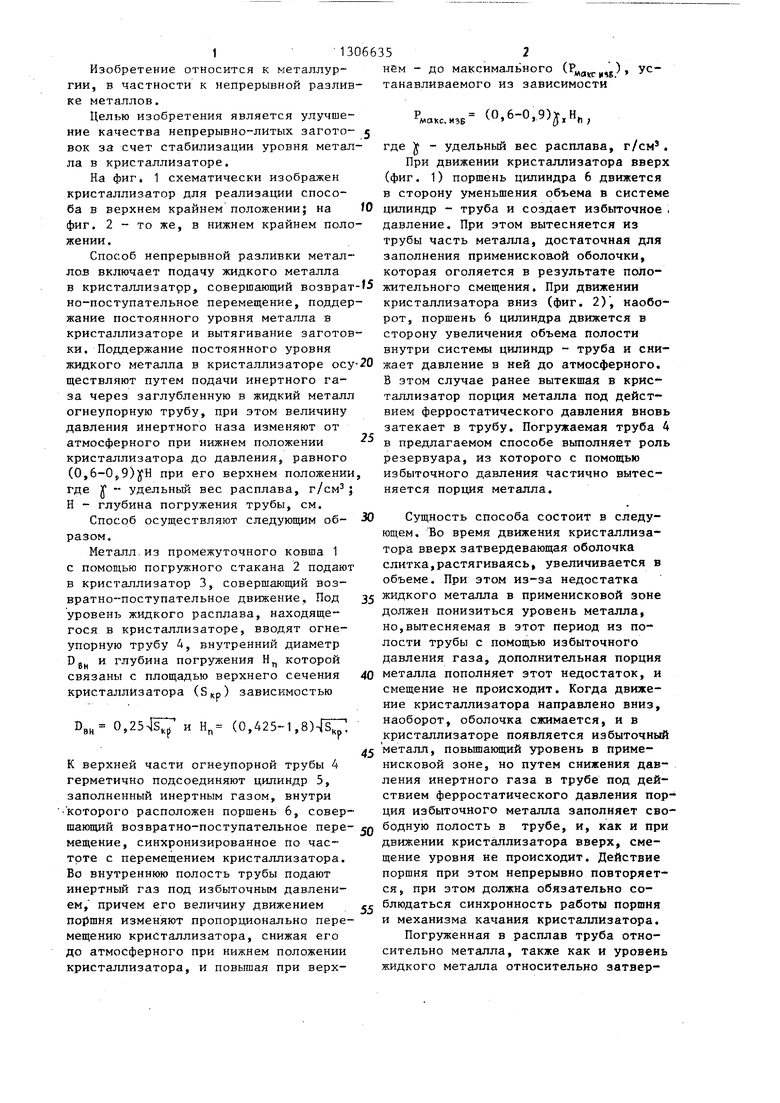

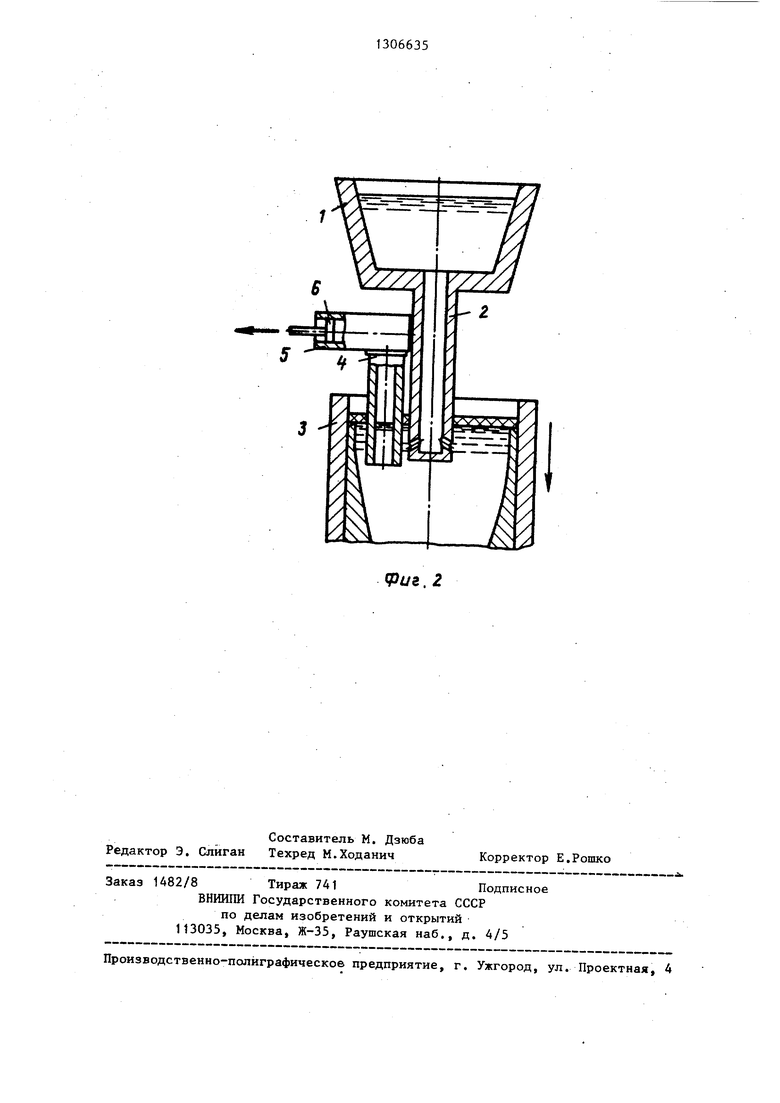

На фиг 4 1 схематически изображен кристаллизатор для реализации способа в верхнем крайнем положении; на W фиг. 2 - то же, в нижнем крайнем положении.

Способ непрерывной разливки металлов включает подачу жидкого металла

нем - до максимального (Рцлаигнад танавливаемого из зависимости

макс, ИЗБ

((),6-0,9)j,H,,

где JJ - удельньй вес расплава, г/с При движении кристаллизатора вв (фиг. 1) поршень цилиндра 6 движет в сторону уменьшения объема в сист цилиндр - труба и создает избыточн давление. При этом вытесняется из трубы часть металла, достаточная д заполнения применисковой оболочки, которая оголяется в результате поЯ

в кристаллизатрр, совершающий возврат- 5 жительного смещения. При движении

но-поступательное перемещение, поддержание постоянного уровня металла в кристаллизаторе и вытягивание заготовки . Поддержание постоянного уровня

жидкого металла в кристаллизаторе осу-20 жает давление в ней до атмосферного.

ществляют путем подачи инертного газа через заглубленную в жидкий металл огнеупорную трубу, при этом величину давления инертного наза изменяют от атмосферного при нижнем положении кристаллизатора до давления, равного (0,6-Oj9)yH при его верхнем положении где у - удельный вес расплава, г/см ; Н - глубина погружения трубы, см.

Способ осуществляют следующим образом.

Металл, из промежуточного ковша 1 с помощью погружного стакана 2 подают в кристаллизатор 3, совершающий возвратно-поступательное движение. Под уровень жидкого расплава, находящегося в кристаллизаторе, вводят огнеупорную трубу 4, внутренний диаметр D j и глубина погружения Н которой связаны с площадью верхнего сечения кристаллизатора (5цр) зависршостью

DBH 0.254s; и Н, (0,425-1,8)48;;.

К верхней части огнеупорной трубы 4 герметично подсоединяют цилиндр 5, заполненный инертным газом, внутри которого расположен поршень 6, совершающий возвратно-поступательное пере- еп бодную полость в трубе, и, как и при

мещение, синхронизированное по частоте с перемещением кристаллизатора. Во внутреннюю полость трубы подают инертный газ под избыточным давлением, причем его величину движением поршня изменяют пропорционально перемещению кристаллизатора, снижая его до атмосферного при нижнем положении кристаллизатора, и повышая при верхнем - до максимального (Рцлаигнад танавливаемого из зависимости

усмакс, ИЗБ

((),6-0,9)j,H,,

где JJ - удельньй вес расплава, г/см . При движении кристаллизатора вверх (фиг. 1) поршень цилиндра 6 движется в сторону уменьшения объема в системе цилиндр - труба и создает избыточное . давление. При этом вытесняется из трубы часть металла, достаточная для заполнения применисковой оболочки, которая оголяется в результате поЯокристаллизатора вниз (фиг. 2), наоборот, поршень 6 цилиндра движется в сторону увеличения объема полости внутри системы цилиндр - труба и сни

В этом случае ранее вытекшая в кристаллизатор ПОР1ДИЯ металла под действием ферростатического давления вновь затекает в трубу. Погружаемая труба 4 в предлагаемом способе выполняет роль резервуара, из которого с помощью избыточного да зления частично вытесняется порция металла.

,

30

Сущность способа состоит в следующем, Во время движения кристаллизатора вверх затвердевающая оболочка слитка,растягиваясь, увеличивается в объеме. При этом из-за недостатка

J5 жидкого металла в применисковой зоне должен понизиться уровень металла, но,вытесняемая в этот период из полости трубы с помощью избыточного давления газа, дополнительная порция

40 металла пополняет этот недостаток, и смещение не происходит. Когда движение кристаллизатора направлено вниз, наоборот, оболочка сжимается, и в кристаллизаторе появляется избыточный

металл, повышающий уровень в применисковой зоне, но путем снижения давления инертного газа в трубе под действием ферростатического давления порция избыточного металла заполняет сводвижении кристгшлизатора вверх, смещение уровня не происходит. Действие поршня при этом непрерывно повторяется , при этом должна обязательно coблюдаться синхронность работы поршня и механизма качания кристаллизатора. Погруженная в расплав труба относительно металла, также как и уровень жидкого металла относительно затвердевающей применисковои части слитка, остаются неподвижной. Таким образом, вытеснение порции металла из трубы стабилизирует уровень расплава в кристаллизаторе и улучшает условия форми- рования затвердевшей применисковои оболочки слитка и затекания шлака в зазор между слитком и стенкой кристаллизатора.

Сталь разливают на слябовых блю- новых и сортовых МНЛЗ, где кристаллизаторы имеют соотвч.тственно размеры 165-25, 30-40, 15-15 см.

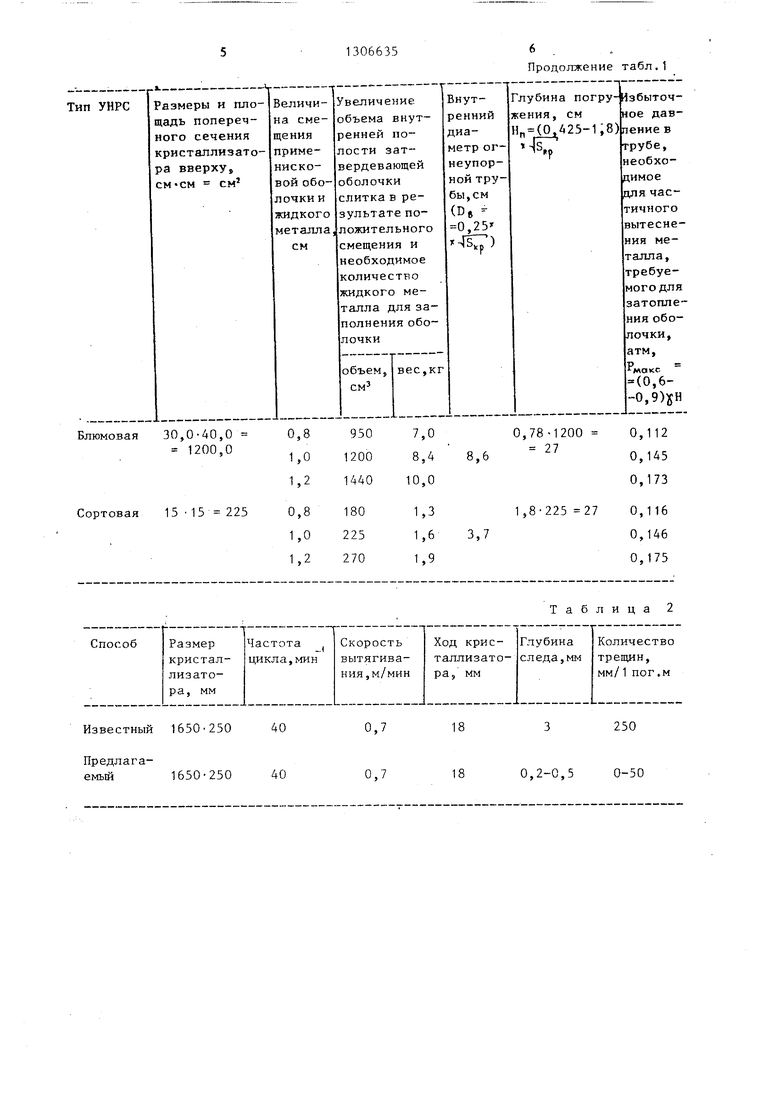

Исходя из величины смещения приме- нисковой оболочки и жидкого металла, равной 8-12 мм, в табл. 1 приводятся размеры погружаемых огнеупорных труб, количество металла, вытесняемое из труб для устранения смещения уровня и необходимое для этого избыточное давление инертного газа применительно к каждому типоразмеру кристаллизаторов.

В табл. 2 приведены сравнительные показатели заготовок.

Предлагаемый способ позволяет путем изменения давления в трубе выбрать наиболее удачный режим, при котором складки на поверхности слитка

Слябовая 165-25 4125

35 4

будут сведены до минимз ма. Таким образом, технические преимущества способа перед известными заключаются в том, что он позволяет улучшить качество металла за счет снижения количества поверхностных дефектов, главным образом, трещин (см. табл. 2).

Формула изобретения

Способ непрерывной разливки металлов, включающий подачу жидкого металла в кристаллизатор, совершающий возвратно-поступательное перемещение, поддержание постоянного уровня жидкого мета-пла в кристаллизаторе и вытягивание заготовки, отличающийся тем, что, с целью улучшения качества заготовки, поддержание постоянного уровня жидкого металла в кристаллизаторе осуществляют путем подачи инертного газа через заглубленную в жидкий металл огнеупорную трубу, при этом величину давления инертного газа изменяют от атмосферного при нижнем положении кристаллизатора до давления, равного (0,6- 0,9)ХН при его верхнем положении, где У - удельный вес расплава, г/см ; Н - глубина погр ткения трубы, см.

Таблица 1

0,425-4125 27

0,123 0,143 0,175

Известный 1650250 40 Предлагаемый

1650-250

40

Продолжение табл.1

Таблица 2

18

18

0,2-0,5

250

0-50

Редактор Э. Слиган

Составитель М. Дзюба Техред М.Ходанич

Заказ 1482/8 Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

pi/e. 2

Корректор Е.Рошко

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ | 1993 |

|

RU2042471C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ | 1993 |

|

RU2044596C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2018 |

|

RU2691473C1 |

| Способ непрерывной разливки металла | 1990 |

|

SU1770052A1 |

| Способ непрерывного литья слитков на установках вертикального и криволинейного типа | 1990 |

|

SU1736673A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ "ПЛАВКА НА ПЛАВКУ" НА СЛЯБОВЫЕ И БЛЮМОВЫЕ ЗАГОТОВКИ | 2006 |

|

RU2315680C2 |

| Устройство для разливки металла | 1991 |

|

SU1766599A1 |

| Устройство для обработки и разливки металлов в вакууме | 1975 |

|

SU563439A1 |

| Способ непрерывной разливки металлов | 1980 |

|

SU950487A1 |

| Способ непрерывной разливки тонких слябов | 1991 |

|

SU1787670A1 |

Изобретение относится к непрерывной разливке металлов. Целью изобретения является улучшение качества заготовки. Поставленная цель достигается поддержанием постоянного уровня в кристаллизаторе путем подачи инертного газа через заглубленную в жидкий металл огнеупорную трубу, причем избыточное давление газа изменяют пропорционально движению кристаллизатора, снижая его до атмосферного при нижнем положении кристаллизатора, а при верхнем - повышая его до максимального, 2 ил. 2 табл. сл о: О5 со сл рг/г.;

| Способ автоматического регулирования уровня металла в качающемся кристаллизаторе машины непрерывного литья заготовок и устройство для его осуществления | 1982 |

|

SU1097440A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-04-30—Публикация

1984-03-02—Подача