1

(21)4909998/02 (22) 11.02.91 (46)07.10.92. Бюл. №37

(71)Научно-производственное объединение по механизации, роботизации труда и совершенствованию ремонтного оборудования на предприятиях черной металлургии

(72)В. М, Пасзльский, А. И. Харин, В. С. Козлов, Б. М. Климковский, О. Л. Гончарова, Ю. С. Цыпкин и А. Л. Сонкин

(56) Авторское свидетельство СССР №383522, кл. В 22 D 11/10, 1970.

(54) УСТРОЙСТВО ДЛЯ РАЗЛИВКИ МЕТАЛЛА

(57) Сущность изобретения: устройство состоит из футерованной огнеупорным материалом воронки 1, установленной посредством подшипникового узла 2 на фундаменте и жестко связанной с полым ротором двигателя 3, статор которого установлен на фундаменте. В воронке 1 выполнено выпускное отверстие 4, ось которого не совпадаете осью 5 вращения воронки и направлена от входного сечения выпускного отверстия к выходному в сторону, противоположную направлению вращения воронки и под углом не более 70° к горизонтальной плоскости, над воронкой 1 установлен разливочный ковш 6, ось выпускного отверстия которого совпадает с осью 5 вращения воронки, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Промежуточный ковш двухручьевой машины непрерывного литья заготовок | 1991 |

|

SU1790468A3 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1990 |

|

RU2022691C1 |

| Промежуточный ковш для разливкиСТАли | 1978 |

|

SU831296A1 |

| Промежуточный ковш машины непрерывного литья заготовок | 1987 |

|

SU1563840A1 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| Устройство для защиты струи при непрерывной разливке металла | 1976 |

|

SU863159A1 |

| Промежуточный ковш для непрерывной разливки стали | 2016 |

|

RU2644095C2 |

| Промежуточный ковш многоручьевой машины непрерывного литья заготовок | 1990 |

|

SU1729686A1 |

| Промежуточный ковш двухручьевой машины непрерывного литья заготовок | 1980 |

|

SU1025486A1 |

| СТАЛЕВЫПУСКНОЙ ЖЕЛОБ ДЛЯ СМЕШИВАНИЯ СТАЛИ С РАФИНИРОВОЧНЫМ ШЛАКОМ | 1996 |

|

RU2101125C1 |

сл

с

VI о о сл о о

фаг 1

Изобретение относится к металлургии, в частности к разливке металла.

Известно устройство разливки металла, содержащее аоронку с выпускным отверстием и привод ее вращения (патент США Ns 3756806, кл. С 22 В 9/02, 1973).

Недостатком данного устройства является то, что не обеспечивается равномерного подвода металла в изложницу, что вызывает образование неравномерной по толщине оболочки слитка и способствует возникновению в нем дефектов.

Известно устройство разливки металла через выпускное отверстие воронки, вращающейся вокруг оси, не совпадающей с осью выпускного отверстия, не погружающееся в металл (Э. Герман Непрерывное литье, М., Металлургия, 1961, с. 384, рис. 1122 и 1123).

Недостатком данного устройства разливки металла является опасность получе- ния слитков с большим количеством газовых включений. Струя металла насыщается газами, содержащимися в воздухе, металл частично окисляется.

Известно устройство для разливки ме- талла в изложницу (кристаллизатор), состоящее из огнеупорной воронки, стакана. С целью центрирования воронки устройство снабжено приводной рабочей площадкой и приводной платформой, соединенной с опорной площадкой через полусферу, обращенную сферической частью в сторону платформы (а.с. СССР №383522 В 22 D 11/00).

Недостатком данного устройства разливки металла является низкое качество слитков из-за попадания в изложницы вместе с металлом большого количества растворенных в нем газов и других неметаллических включений.

При разливке металла металл в ковше и во вращающейся воронке энергично пере- мешивается, в результате чего скорость перемещения газовых пузырьков, частиц шлака и неметаллических включений определяется этими потоками. Так, например, расчетная скорость всплытия частицы Si02 диаметром 50 мкм от разности в плотности SI02 и стали равна 0,125 см/с. При вращения воронки с гравитационным коэффициентом К 30-100 скорость всплытия возрастает до 0,685-1,25 см/с, что ниже возможной скорости потоков в воронке во время выпуска стали в 2-50 раз. В зоне высокого давления во вращающейся воронке, растворимость газов повышается и рас- творенные в металле газы из него не выделяются. Наличие длинного футерованного канала, подводящего металл к выпускному отверстию, усложняет конструкцию

устройства, снижает надежность его в работе.

Целью изобретения является повышение качества металла за счет его рафинирования, а также повышение надежности устройства для разливки металла.

Для этого выпускное отверстие воронки расположено со смещением относительно оси ее вращения и с наклоном его оси в сторону, противоположную направлению вращения воронки под углом не более 70° к горизонтальной плоскости,

При вращении воронки вокруг оси, не совпадающей с осью выпускного отверстия, возникает область повышенного давления с давлением

P -/ow2(R2-r2),

0)

где со- скорость вращения воронки;

р- плотность металла;

R - расстояние от оси вращения воронки до выпускного отверстия;

г - радиус свободной поверхности металла во вращающейся воронке в плоскости расположения выпускного отверстия.

Струя металла, выходя через выпускное отверстие, попадает из области высокого давления в среду с нормальным давлением и распадается на капли. Это происходит за счет того, что растворенные в металле газы, а также неметаллические включения, размер которых зависит от давления, при выходе из выпускного отверстия резко расширяются. Струя металла распадается на капли и потому, что скорость струи металла направлена под углом к скорости газа, окружающего воронку, относительно воронки. Так как струя металла распадается на капли, то увеличивается поверхность дегазации, а следовательно, процесс дегазации улучшается и ускоряется.

Дегазация осуществляется также за счет того, что парциальное давление газов, растворенных в металле на входе в выпускное отверстие, достигает больших величин, а на выходе из выпускного отверстия - равно 0, так как в зону между воронкой и промежуточным ковшом подается инертный газ.

Газы, растворенные в металле, переходят в инертный газ до тех пор, пока парциальные давления растворенных в металле газов не достигнут состояния равновесия с содержанием их в инертном газе, определяемым по закону Сивертса

Рн; Н2/(КН)2; Рсо ,

где К - константа равновесия реакции растворения газа при данной температуре;

Р - парциальное давление удаляемого газа в смеси инертного и удаляемого газов;

Н, С, О - процентное содержание растворенных в инертном газе удаляемых газов.

В зависимости от марки разливаемого металла может использоваться не только инертный газ, но и другие газы, например азот.

Таким образом осуществляемая по данному способу дегазация металла проводится за счет: развитой поверхности дегазации; отсутствия ферростатического давления в расплаве; перехода растворенных в расплаве газов в инертный газ.

С удалением кислорода из расплава тесно связано и уменьшение неметаллических включений в разливаемом металле, т.е. переходе их в шлак /Батизманский В. И. и др. Повышение выхода годного металла в сталеплавильном производстве. - К.; Техника, 1984, стр. 113/.

При вращении воронки вокруг оси, не совпадающей с осью выпускного отверстия, металл вырывается из воронки с большой скоростью, что может привести к повышенному износу футеровки промежуточного ковша. Для снижения скорости металла от- носительно стенок промежуточного ковша ось выпускного отверстия в направлении от входного сечения к выходному направлена под углом 110-180° к линейной скорости выпускного отверстия.

Скорость струи металла V относительно промежуточного ковша складывается из линейной скорости Улин выпускного отверстия и их скорости VQTH струи металла относительно воронки за счет разности давлений в выходном сечениях выпускного отверстия

V Улин + V,

/отн

Линейная скорость выпускного отвер- стия равна

Улин со R,

где ш -угловая скорость вращения ворон- ки;

R - расстояние от оси вращения воронки до выпускного отверстия.

Скорость струи металла относительно воронки составляет

VQTH

УТТ

р

где Р - давление на входе в выпускное отверстие, равное давлению от действия центробежных сил и определяемое по формуле;

р- плотность жидкого металла;

Давление на выходе из выпускного отверстия равно атмосферному давлению и его можно учитывать, так как оно уравновешивается атмосферным давлением над параболой, образованной жидким металлом при вращении воронки.

Подставив в формулу /2/ значение Р из формулы /1/ получим

V,

отн

.

15202530 35

40

45

50

55

Если основание параболы, образованной вращающимся жидким металлом, лежит в горизонтальной плоскости, проходящей через выпускное отверстия, то г 0, а

VOTH 0)R.

При г О VOTH Улин ш R и всегда направлена по касательной к траектории движения выпускного отверстия и в сторону вращения воронки.

Направление VOTH. может быть произвольным и зависит от направления оси выпускного отверстия воронки. Если ось выпускного отверстия в направлении от входного сечения к выходному направлена под углом 60° к Улин, то скорость струи металла относительно промежуточного ковша равна 0.

. + VOTH.,

V VOTH. - Улин. О) R - (и R 0.

Конкретное расположение выпускного отверстия выбирается из технических требований, предъявляемых к воронке. Так, например, что минимальный перепад давлений, при котором возникает эффект рафинирования металла за счет его разбрызгивания - 0,2 МПа.

При этом

УЛин. VOTH. 7,45 м/с.

Приняв за основу обычную разливку металла, считают, что износ футеровки промежуточного ковша будет в допустимых пределах при скорости струи металла относительно него до 5 м/с. Такую скорость можно получить если направить струю металла под углом 110° к Улин., так как

а arccos

. 7QO

7,45

При увеличении угла а больше 70° происходит повышенный износ футеровки про- межуточного ковша, что приведет к загрязнению металла неметаллическими включениями,

При повышении перепада давлений на входе и выходе выпускного отверстия угол а необходимо уменьшить. Излишнее уменьшение угла а выполнять нецелесообразно, так как разбрызгивания струи металла на капли происходит и потому, что скорость струи металла направлена под углом к ско- рости газа, окружающего воронку. При уменьшении угла а этот угол уменьшается и ухудшается разбрызгивание металла газом.

Выполнение выпускного отверстия с осью, не совпадающей с осью вращения воронки, позволит отказаться от выполнения длинного футерованного канала, подводящего металла к выпускному отверстию. Это упростит конструкцию устройства для разливки металла и повысит надежность его в работе.

Отличительные признаки устройства для разливки металла:

Отличительные признаки устройства разливки металла обладают новизной, необходимы и достаточны для достижения поставленной цели и поэтому являются существенными.

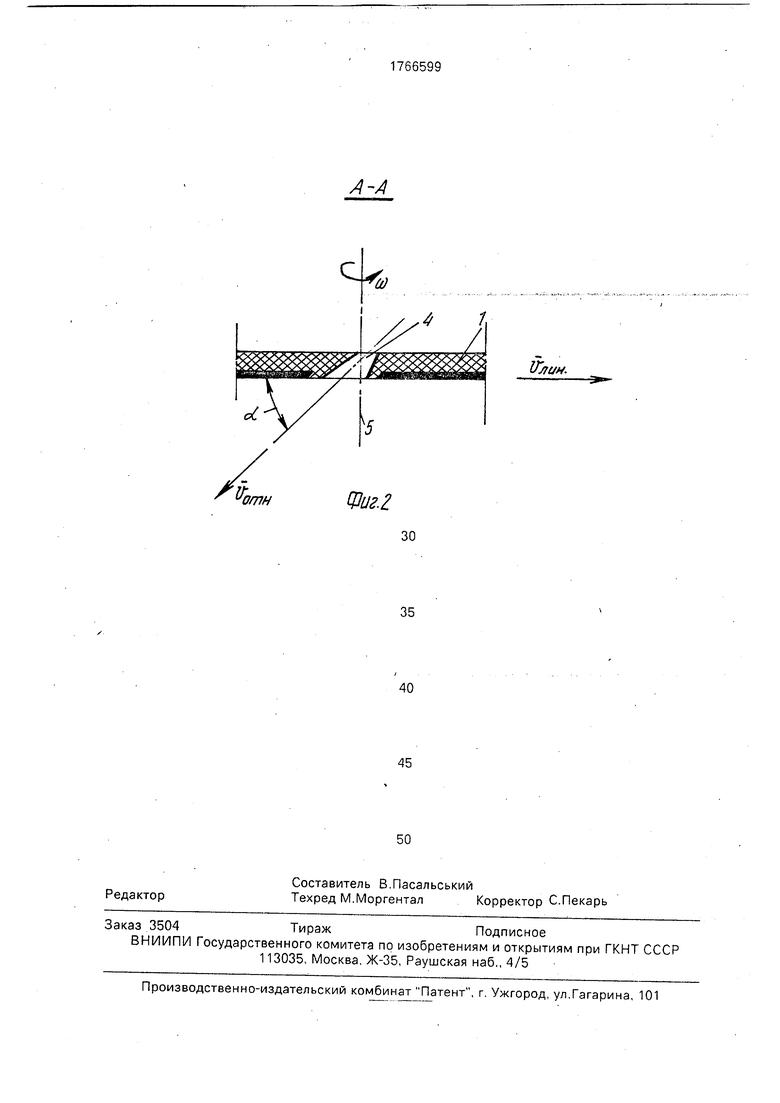

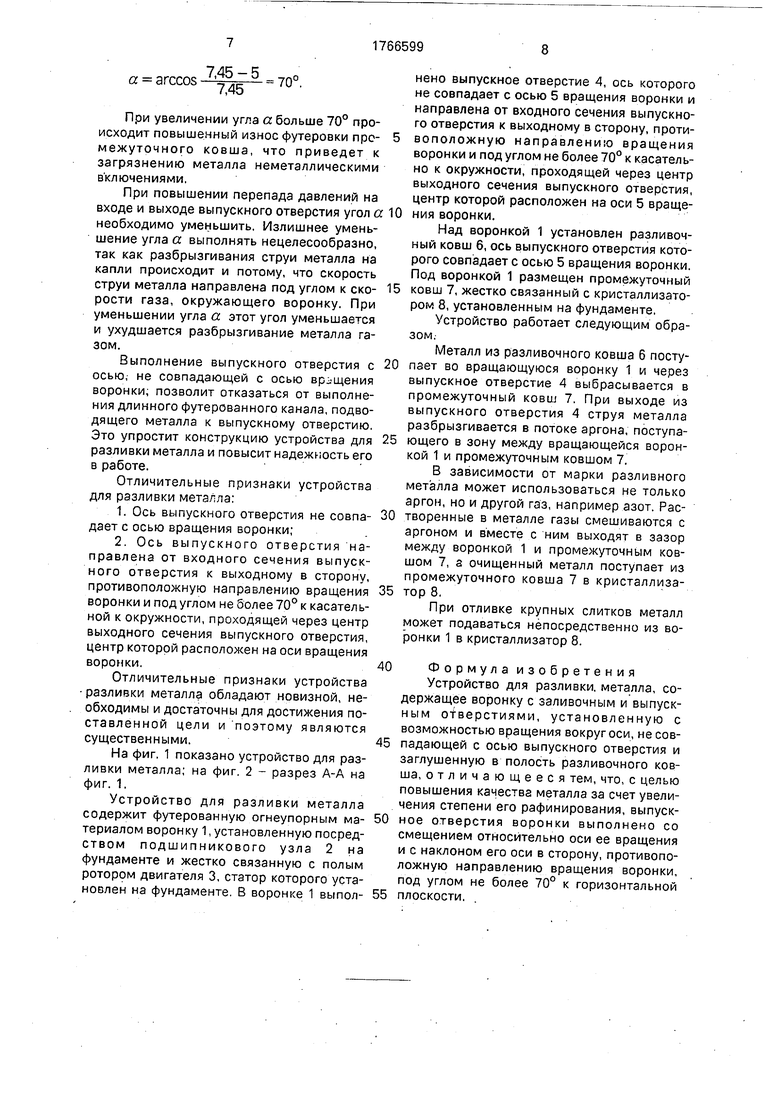

На фиг. 1 показано устройство для разливки металла; на фиг. 2 - разрез А-А на фиг. 1,

Устройство для разливки металла содержит футерованную огнеупорным ма- териалом воронку 1,установленную посредством подшипникового узла 2 на фундаменте и жестко связанную с полым ротором двигателя 3, статор которого установлен на фундаменте. В воронке 1 выпол-

нено выпускное отверстие 4, ось которого не совпадает с осью 5 вращения воронки и направлена от входного сечения выпускного отверстия к выходному в сторону, противоположную направлению вращения воронки и под углом не более 70° к касательно к окружности, проходящей через центр выходного сечения выпускного отверстия, центр которой расположен на оси 5 вращения воронки.

Над воронкой 1 установлен разливочный ковш 6, ось выпускного отверстия которого совпадает с осью 5 вращения воронки. Под воронкой 1 размещен промежуточный ковш 7, жестко связанный с кристаллизатором 8, установленным на фундаменте,

Устройство работает следующим образом.

Металл из разливочного ковша 6 поступает во вращающуюся воронку 1 и через выпускное отверстие 4 выбрасывается в промежуточный ковш 7. При выходе из выпускного отверстия 4 струя металла разбрызгивается в потоке аргона, поступающего в зону между вращающейся воронкой 1 и промежуточным ковшом 7.

В зависимости от марки разливного металла может использоваться не только аргон, но и другой газ, например азот. Растворенные в металле газы смешиваются с аргоном и вместе с ним выходят в зазор между воронкой 1 и промежуточным ковшом 7, а очищенный металл поступает из промежуточного ковша 7 в кристаллизатор 8.

При отливке крупных слитков металл может подаваться непосредственно из воронки 1 в кристаллизатор 8.

Формула изобретения Устройство для разливки, металла, содержащее воронку с заливочным и выпускным отверстиями, установленную с возможностью вращения вокруг оси, не совпадающей с осью выпускного отверстия и заглушенную в полость разливочного ковша, отличающееся тем, что, с целью повышения качества металла за счет увеличения степени его рафинирования, выпускное отверстия воронки выполнено со смещением относительно оси ее вращения и с наклоном его оси в сторону, противоположную направлению вращения воронки, под углом не более 70° к горизонтальной плоскости.

VjtuM.

Фиг.2

Авторы

Даты

1992-10-07—Публикация

1991-02-11—Подача