Изобретение относится к металлургии, в частности к непрерывной разливке стали.

Известен способ непрерывной разливки тонких; слябов, включающий подачу метал/la в полость кристаллизатора через несколько расположённых в один рядстака- но-дозаторов или заменяющих эти стаканы щелевое сопло. Слябовый кристаллизатор выполняют при этом вертикальным с параллельными широкими стенками.

Однако известный способ не обеспечивает надежность разливки из-за необходимости применять щелевое огнеупорное соплб с тонкими стенками или несколько дозаторов с малым диаметром отверстия. В первом случае происходит быстрая эрозия тонких стенок стакана шлаковым слоем, а во втором случае перемерзает металл в стаканах с малым отверстием.

Известен способ непрерывной разливки тонких слябов, включающий подачу металла в вертикальный кристаллизатор с изогнутой нижней частью через плоский по- гружной разливочный стакан. Слябовый

кристаллизатор имеет параллельные друг другу широкие стенки.

Однако известный способ непрерывной разливки тонких слябов не обеспечивает надежность разливки при остановке слитка в верхней вертикальной части из-за невозможности разгиба слитка в вертикальной части кристаллизатора, переходящей в радиальную.

Известен способ непрерывной разливки тонких слябов, разработанный фирмой Шлемами Зимаг(фРГ), включающий подачу металла овальным в поперечном сечении огнеупорным погружным стаканом в вертикальный кристаллизатор с воронкообразнойприемной частью v форматоопределяющей нижней частью, Е котором воронкообразная часть составляет 2/3 общей высоты кристаллизатора (1200 Мм), а нижняя форматоопределяющая часть составляет 1 /3, т.е. 400 мм от общей высоты кристаллизатора.

Этот способ непрерывной разливки тонких слябов применим при скорости 00

Ov vj

Q

ягивания слитка не ниже 3 м/мин и толщине корочки на границе воронкообразной и нижней форматоопределяющей части криталлизатора не более 6 мм. Поэтому известный способ не обеспечивает надежность процесса вытягивания слитка из кристаллиатора при аварийном снижении скорости разливки или смене стакана с остановкой слитка из-за застревания толстой затвердевающей йорочкИ дитка воронкообразной асти кристаллизатора. .

Цельто изобретения являемся повышение надёжности р азлйбки при аварийном меньшении скорости вьТтягШания.вплоть о остановки или смене стакана. При снижении скорости вытягивания ниже минимально допустимой, при разливке металла под уровень в воронкообразной части, мениск опускают в верхнюю треть форматоопределяющей нижней части, разливку ведут от- крытой струей и по устранении причины снижения скорости мениск поднимают в исходное положение. . . . .

Это обусловлено тем, что снижение скорости вытягивания слитка приводит к увеличению толщины затвердевающей корочки в воронкообразной части кристаллизатора и резкому возрастанию усилия вытягивания, т.е. к зависанию корочки в воронкообразной части и прекращению процесса разливки.

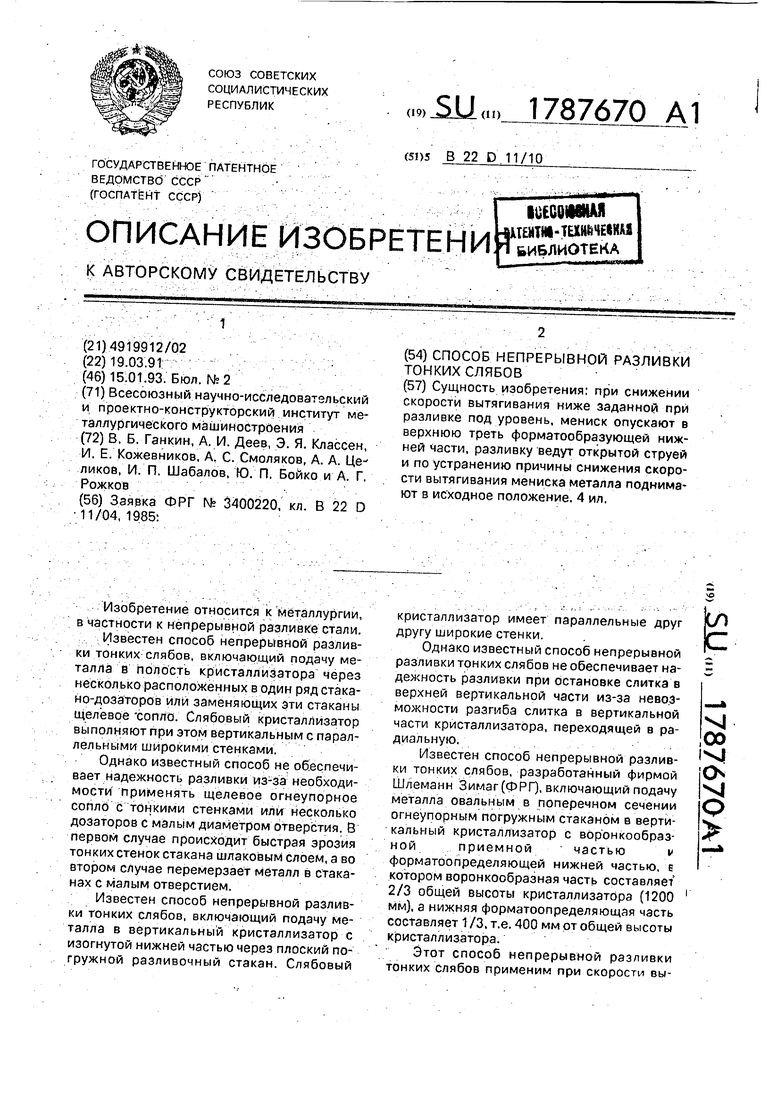

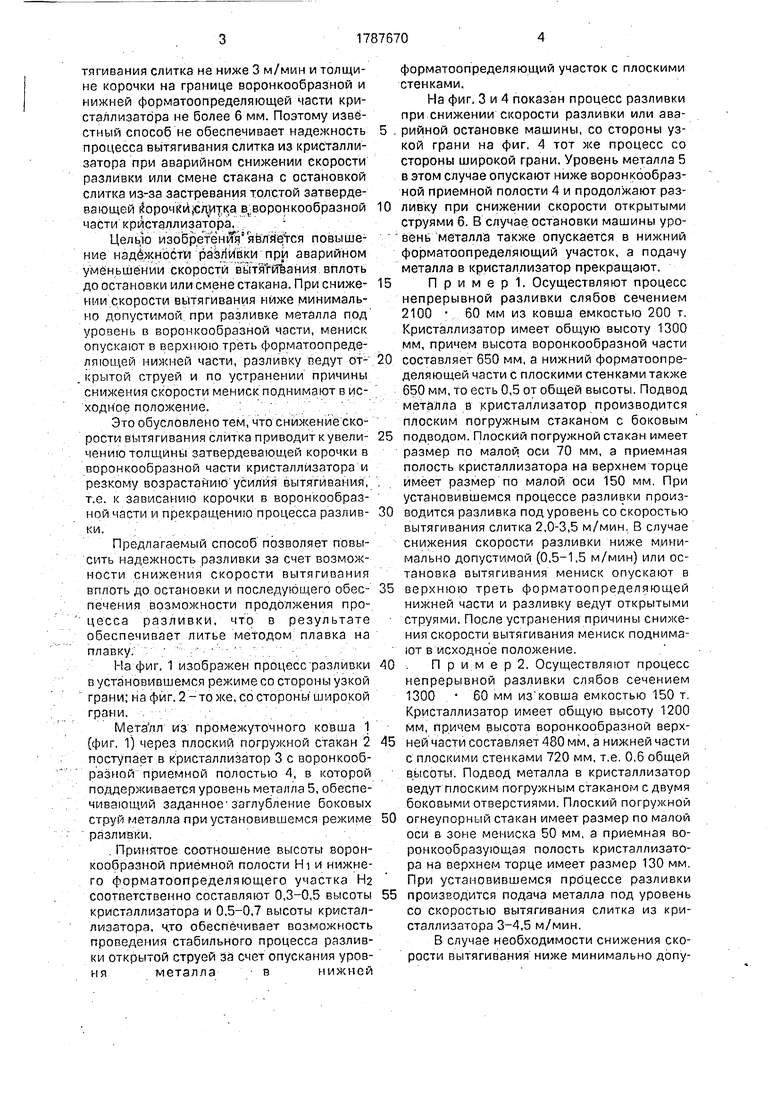

Предлагаемый способ позволяет повысить надежность разливки за счет возможности снижения скорости вытягивания вплоть до остановки и последующего обеспечения возможности продолжения процесса разливки, что в результате обеспечивает литье методом, плавка на плавку. : ; : л ... ; : На фиг. 1 изображен процесс разливки в установившемся режиме со стороны узкой грани; на фиг. 2-тоже, со стороны широкой, грани. , : v.

Мета лл из промежуточного ковша 1 (фиг, 1) через плоский погружной стакан 2 поступает в кристаллизатор 3 с воронкообразной приемной полостью А, в которой поддерживается уровень металла 5, обеспечивающий заданное заглубление боковых струй металла при установившемся режиме разливки. .

. Принятое соотношение высоты воронкообразной приёмной полости Hi и нижнего форматоопределяющего участка На соответственно составляют 0,3-0,5 высоты кристаллизатора и 0,5-0,7 высоты кристаллизатора, что обеспечивает возг ожность проведения стабильного процесса разливки открытой струей за счет опускания уровняметалла в нижней

форматоопределяющий участок с плоскими стенками.

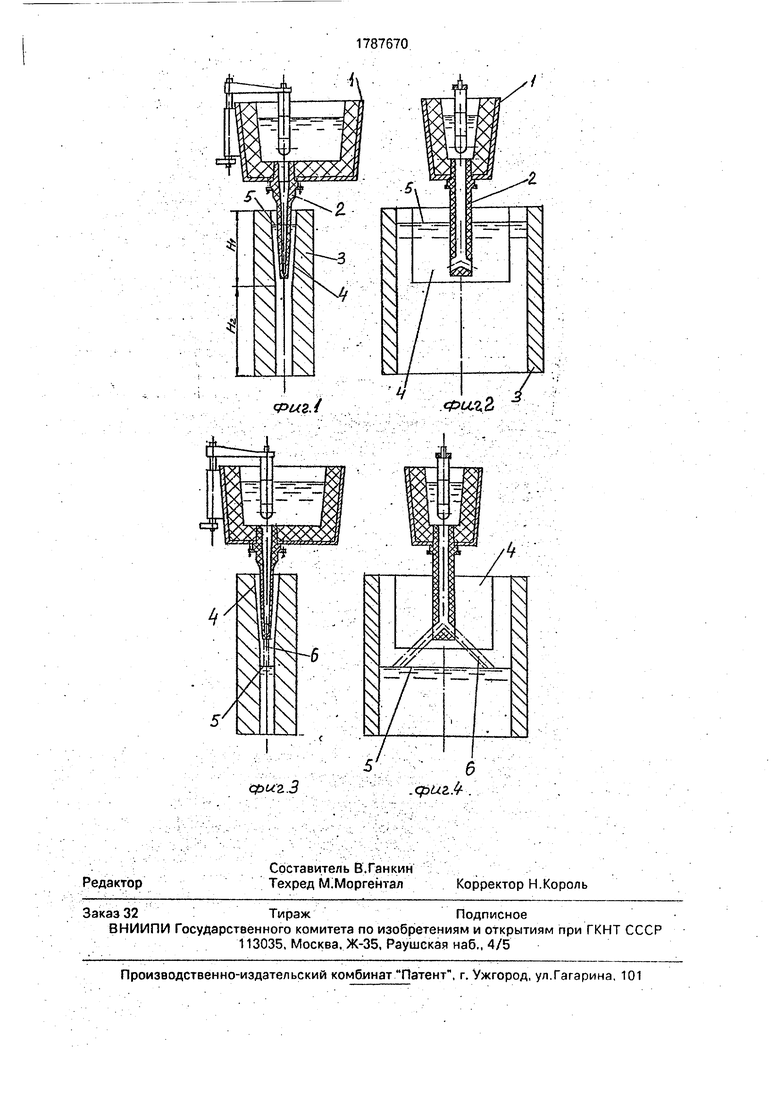

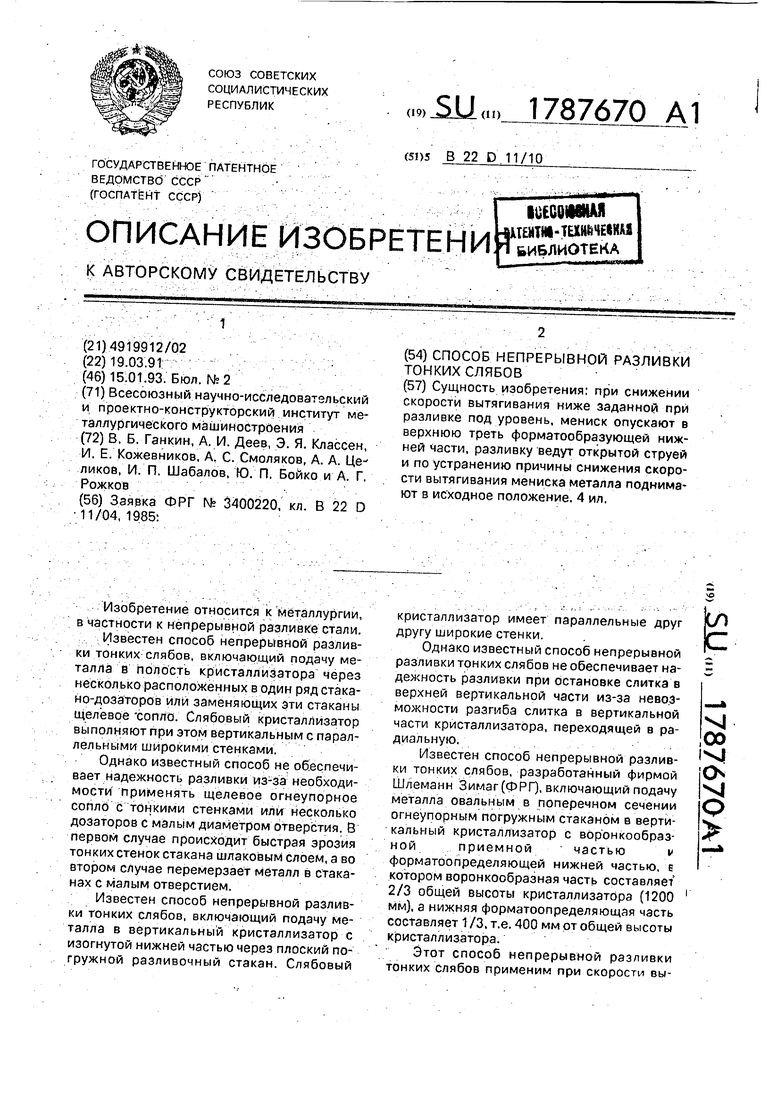

На фиг. 3 и 4 показан процесс разливки при снижении скорости разливки или аварийной остановке машины, со стороны узкой грани на фиг, 4 тот же процесс со стороны широкой грани. Уровень металла 5 в этом случае опускают ниже воронкообразной приемной полости 4 и продолжают разливку при снижении скорости открытыми струями б. В случае, остановки машины уровень металла также опускается в нижний форматоопределяющий участок, а подачу металла в кристаллизатор прекращают.

П р и м е р 1. Осуществляют процесс непрерывной разливки слябов сечением 2100 60 мм из ковша емкостью 200 т. Кристаллизатор имеет общую высоту 1300 мм, причем высота воронкообразной части

составляет 650 мм, а нижний форматоопределяющей части с плоскими стенками также 650 мм, то есть 0,5 от общей высоты. Подвод металла в кристаллизатор производится плоским погружным стаканом с боковым

подводом. Плоский погружной стакан имеет размер по малой оси 70 мм, а приемная полость кристаллизатора на верхнем торце

имеет размер по малой оси 150 мм. При установившемся процессе разливки производится разливка под уровень со скоростью вытягивания слитка 2,0-3,5 м/мин. В случае снижения скорости разливки ниже м.ини- мально допустимой (0,5-1,5 м/мин) или остановка вытягивания мениск опускают в

верхнюю треть форматоопределяющей нижней части и разливку ведут открытыми

струями. После устранения причины снижения скорости вытягивания мениск поднимают в исходное положение.

. П р и м е р 2. Осуществляют процесс непрерывной разливки слябов сечением 1300 60 мм из ковша емкостью 150 т. Кристаллизатор имеет общую высоту 1200 Мм, причем высота воронкообразной верхней части составляет 480 мм, а нижней части с плоскими стенками 720 мм, т.е. 0,6 общей высоты. Подвод металла в кристаллизатор ведут плоским погружным стаканом с двумя боковыми отверстиями. Плоский погружной

огнеупорный стакан имеет размер по малой оси в зоне мениска 50 мм, а приемная во- ронкообразующая полость кристаллизатора на верхнем торце имеет размер 130 мм. При установившемся процессе разливки

производится подача металла под уровень со скоростью вытягивания слитка из кристаллизатора 3-4,5 м/мин.

В случае необходимости снижения скорости вытягивания ниже минимально допустимой (0,5-1,5 м/мин) или остановки слитка в кристаллизаторе при смене стакана ме- ниск опускают в верхнюю треть форматорпределяющей нижней части с плоскими стенками. При этом разливку продол- жают открытыми струями. После устранения причины снижения скорости вытягивания мениск поднимают в исходное положение и продолжают разливку подуровень.

П р и м е р 3. Осуществляют процесс непрерывной разливки слябов сечением 300 50 мм из ковша емкостью 100 т, Кристаллизатор имеет общую высоту 1200 мм, причем высота воронкообразной верхней части составляет 360 мм, а нижней части с плоскими стенками 840 мм, т.е. 0,7 общей высоты. Подвод металла в кристаллизатор осуществляется плоским погружным огнеупорным стаканом с вертикальным щелевым рабочим каналом. Плоский погружной огнеупорный стакан имеет по малой оси размер 45 мм, а приемная воронкообразная полость на верхнем торце имеет размер 110 мм. При установлении процесса разливки производится подача металла под уровень со скоростью вытягивания слитка из кристаллизатора 4-6 м/мин. В случае необходимости снижения скорости вытягивания ниже минимально допустимой (0,5-1,5 м/мин) или остановки слитка в кристаллизэ- .торе при смене стакана мениск опускают в верхнюю треть форматоопределяющей нижней части с плоскими стенками. При этом разливку продолжают открытой струей. После устранения причины снижения скорости вытягивания мениск поднимают в исходное положение и продолжают разливку под уровень.

Результаты испытаний предложенного способа на тонкослябовой МНЛЗ показали, что разливка слябов по предлагаемому способу обеспечивает возможность снижения скорости разливки вплоть до остановки

слитка. Как показали результаты испытаний скорость разливки при опускании уровня в нижний форматоопределяющий участок может быть снижена с 3,0 м/мин до 0,5 м/мин.

Экономический эффект от применения предлагаемого способа заключается в том, что при снижении скорости или кратковременной остановки МНЛЗ удастся полностью закончить процесс разливки плавки

при аварийных ситуациях. Ранее при остановке слитка или снижении скорости разливки ниже 2,0 м/мин слиток застревал в кристаллизаторе, что приводило к необходимости прекращения разливки и выдаче

замороженной конической части слитка вверх после отрезки его под кристаллизатором. Это приводило к потере неразлитой части жидкого металла в промежуточном и сталераз ливочном ковшах, длительному (до

4 ч) простою машины и повреждению стенок кристаллизатора.

Статистические данные показывают, что снижение скорости разливки до минимальной и кратковременные остановки происходят на 2 % от общего количества плавок, разливаемых на1 тонкослябовой МНЛЗ.

Формула изобретения Способ непрерывной разливки тонких

слябов, включающий подачу металла закрытой струей под уровень в кристаллизатор с воронкообразной верхней и форматоопределяющей нижней частями, поддержание уровня металла в воронкообразной части

кристаллизатора и вытягивание слитка с заданной скоростью, отличающийся тем, что, с целью повышения надежности разливки разли чнШ мэрЪк стали при снижении скорости вытягивания слитка от заданной,

уровень металла устанавливают в верхней трети форматоопределяющей нижней части кристаллизатора, а подачу металла в период снижения скорости осуществляют открытой струёй.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного литья плоских слитков | 1991 |

|

SU1787669A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1993 |

|

RU2038903C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ | 1993 |

|

RU2042471C1 |

| Способ непрерывной разливки различных по составу сталей | 1980 |

|

SU921668A1 |

| Устройство для замены удлиненного погружного стакана | 1990 |

|

SU1752496A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ | 1993 |

|

RU2044596C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2215613C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ РАЗЛИЧНЫХ МАРОК СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111081C1 |

| КОНУСНАЯ ГИЛЬЗА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ МЕТАЛЛА | 1995 |

|

RU2087247C1 |

| Способ непрерывного литья заготовок | 1988 |

|

SU1713724A1 |

Сущность изобретения: при снижении скорости вытягивания ниже заданной при разливке под уровень, мениск опускают в верхнюю треть форматообразующей нижней части, разливку ведут открытой струей и по устранению причины снижения скорости вытягивания мениска металла поднимают в исходное положение. 4 ил.

| Заявка ФРГ № 3400220, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-15—Публикация

1991-03-19—Подача