Изобретение относится к обработке металлов резанием и может быть использовано при обработке деталей тип плоский кулачок на фрезерно-расточны станках с числовым программным управлением.

Цель изобретения - расширение технологических возможностей при обрабоке изделий типа плоский кулачок.

Указанная цель достигается за сче повышения точности взаимного расположения наружного криволинейного контура и паза изделия.

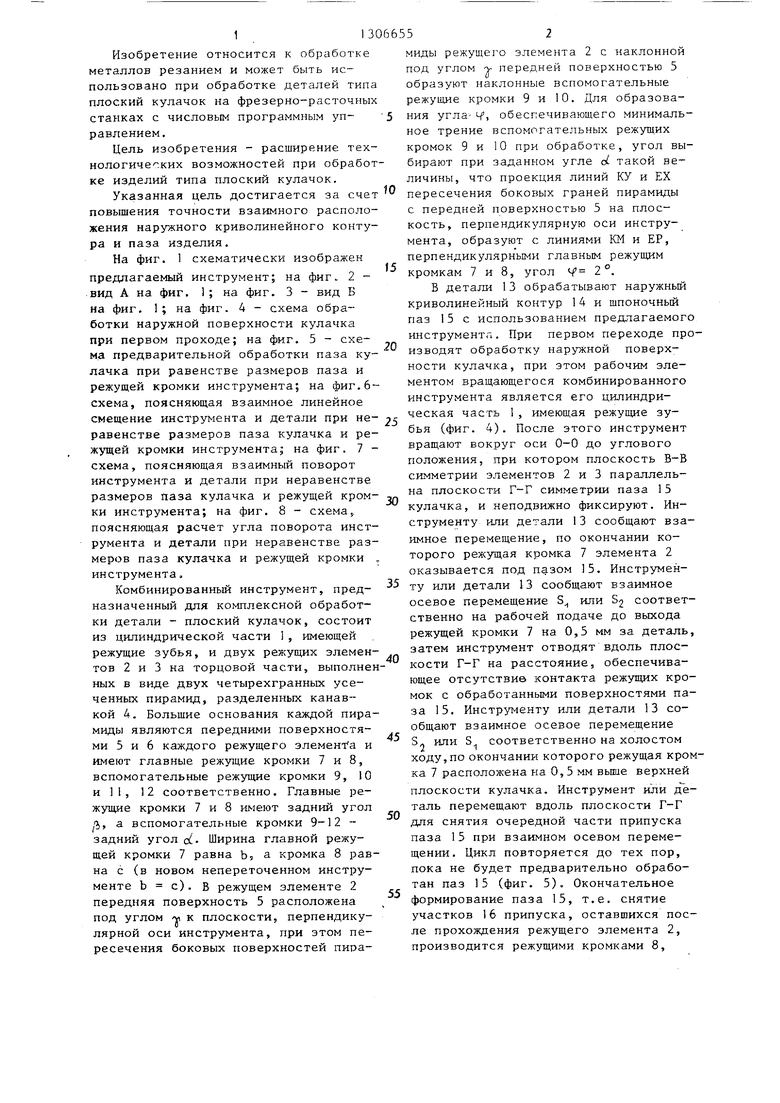

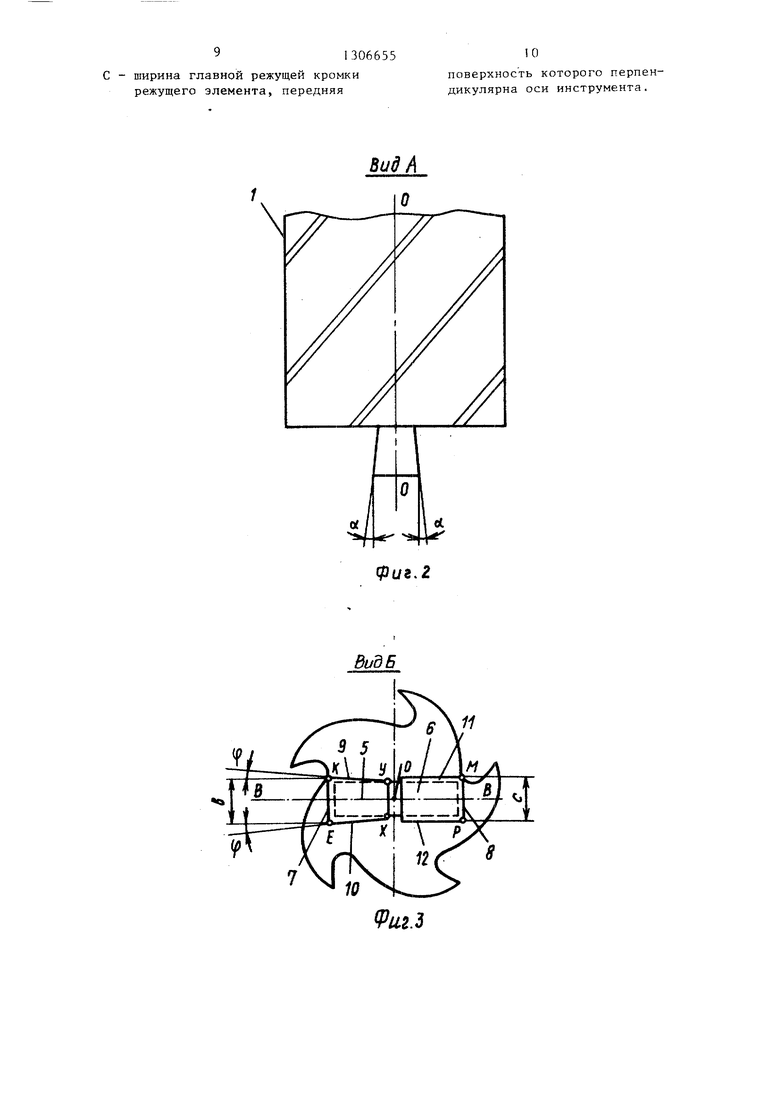

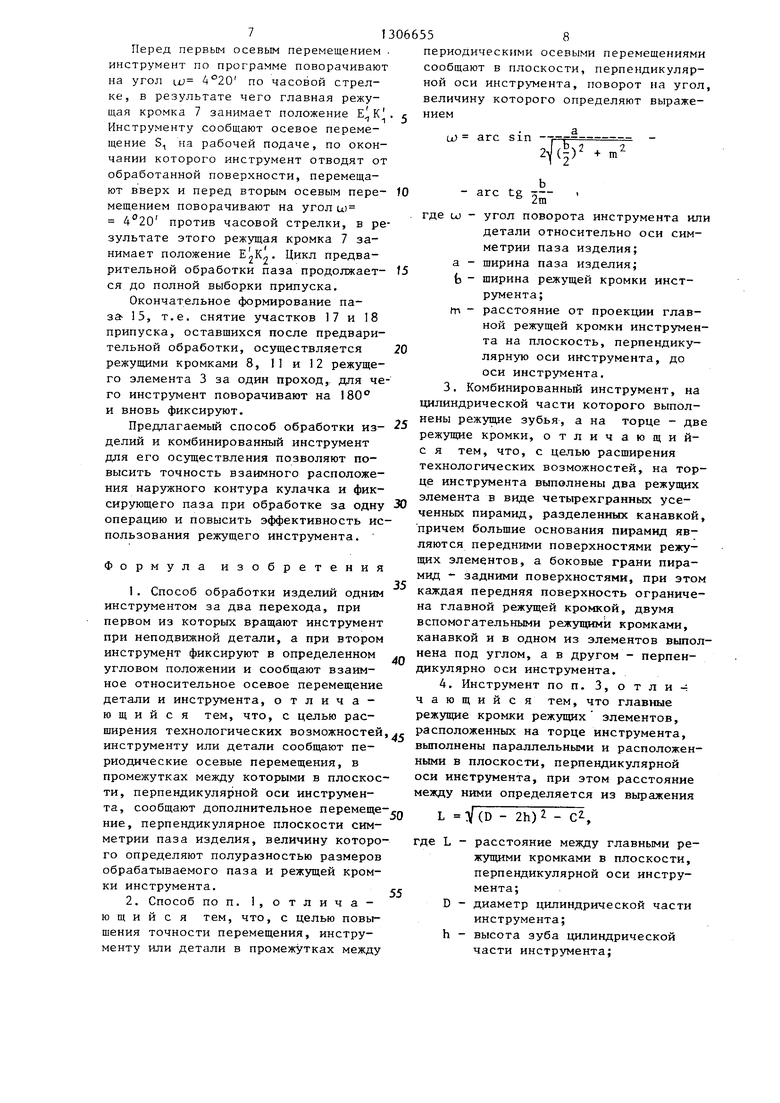

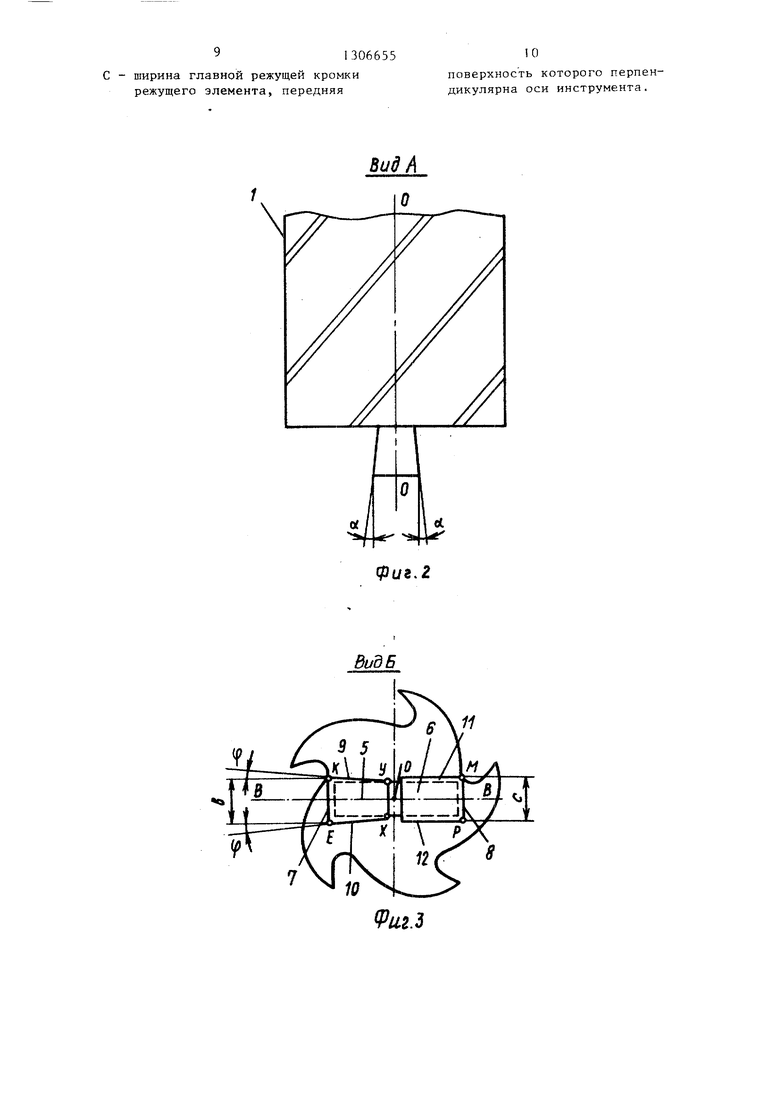

На фиг. 1 схематически изображен

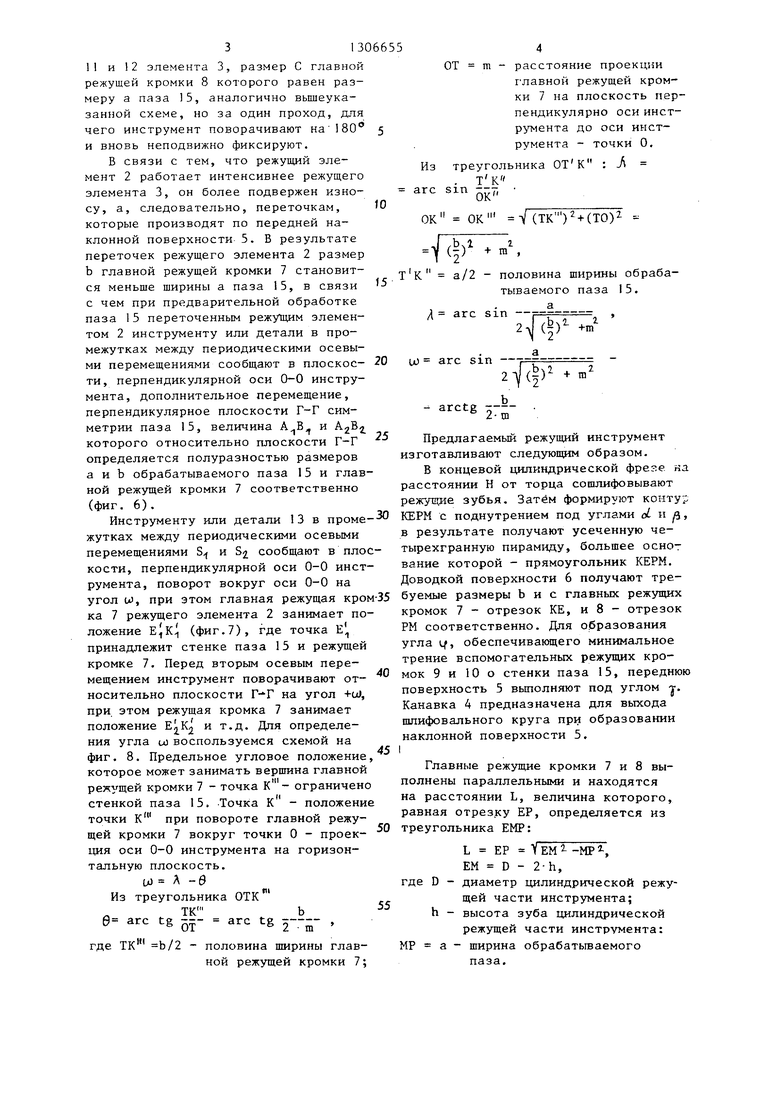

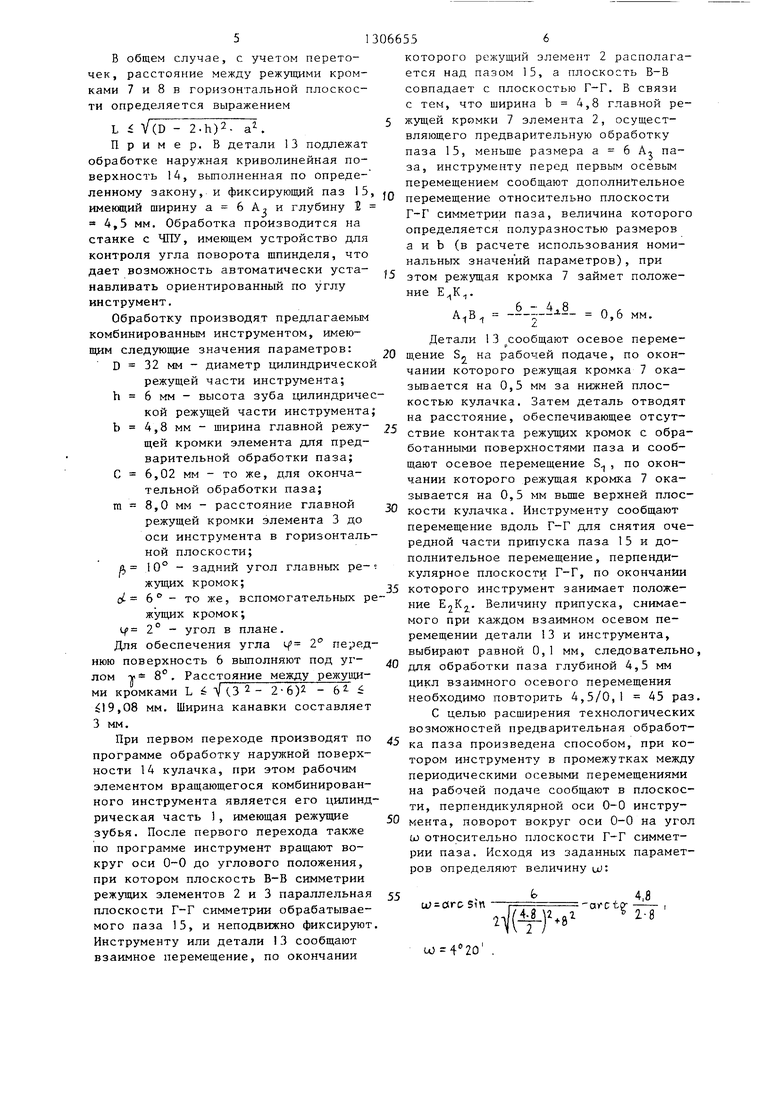

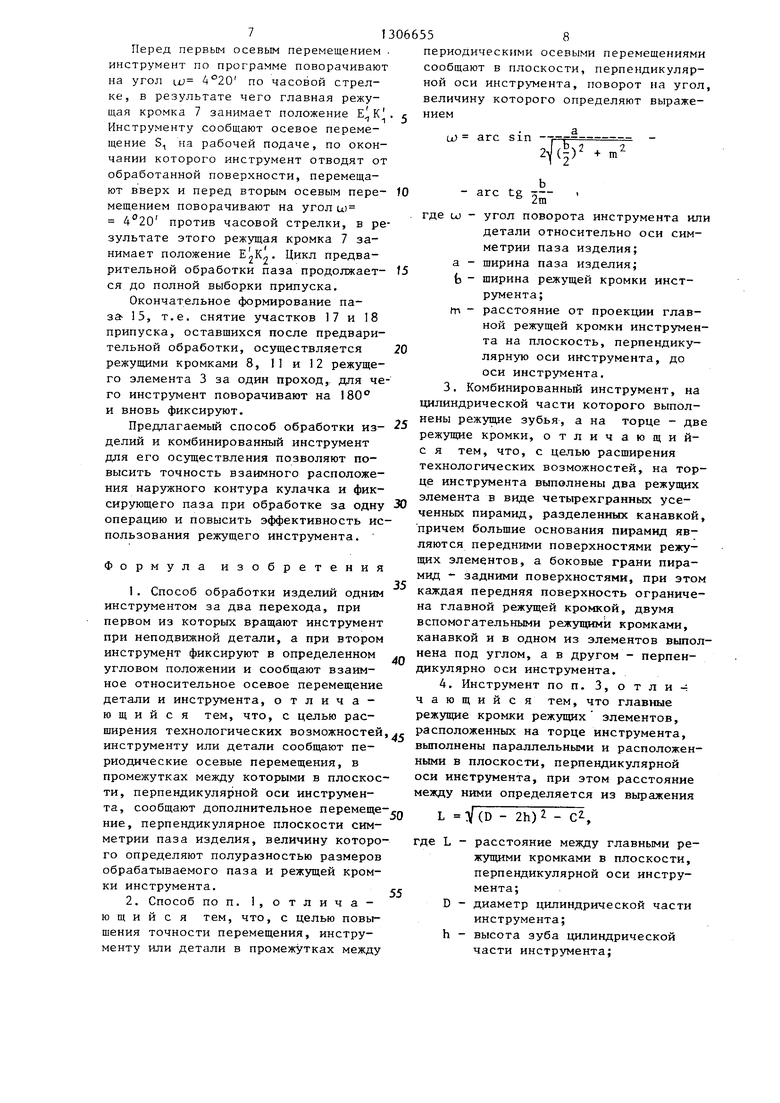

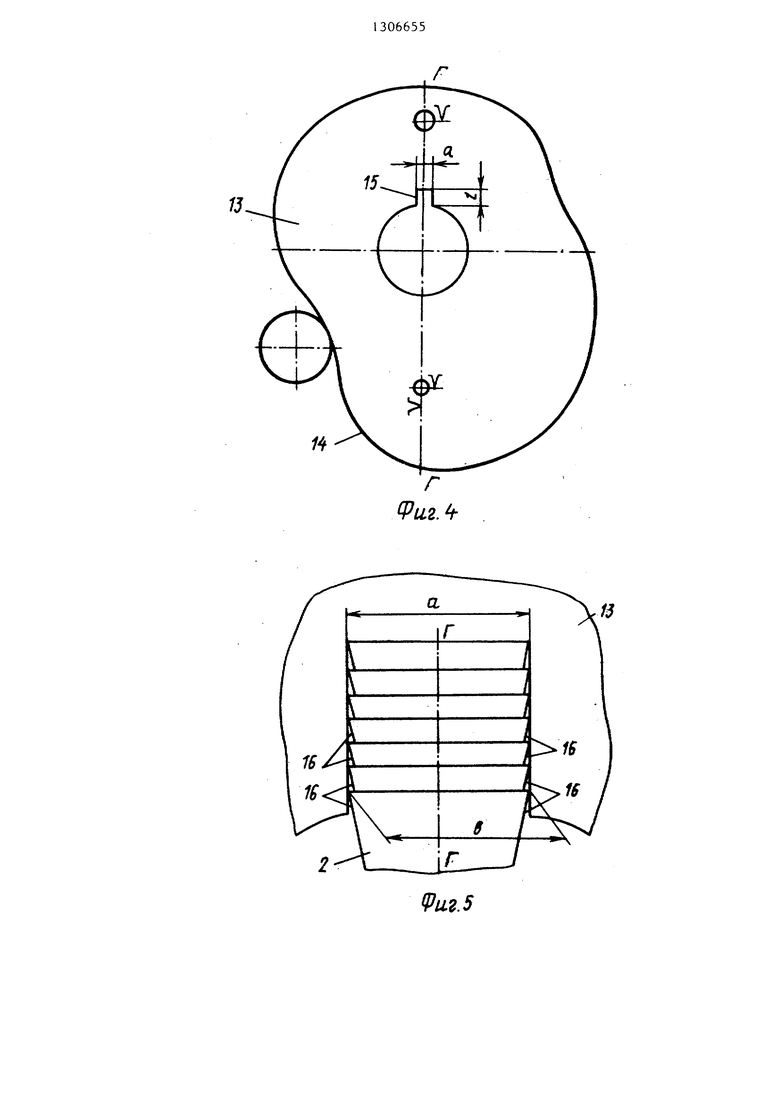

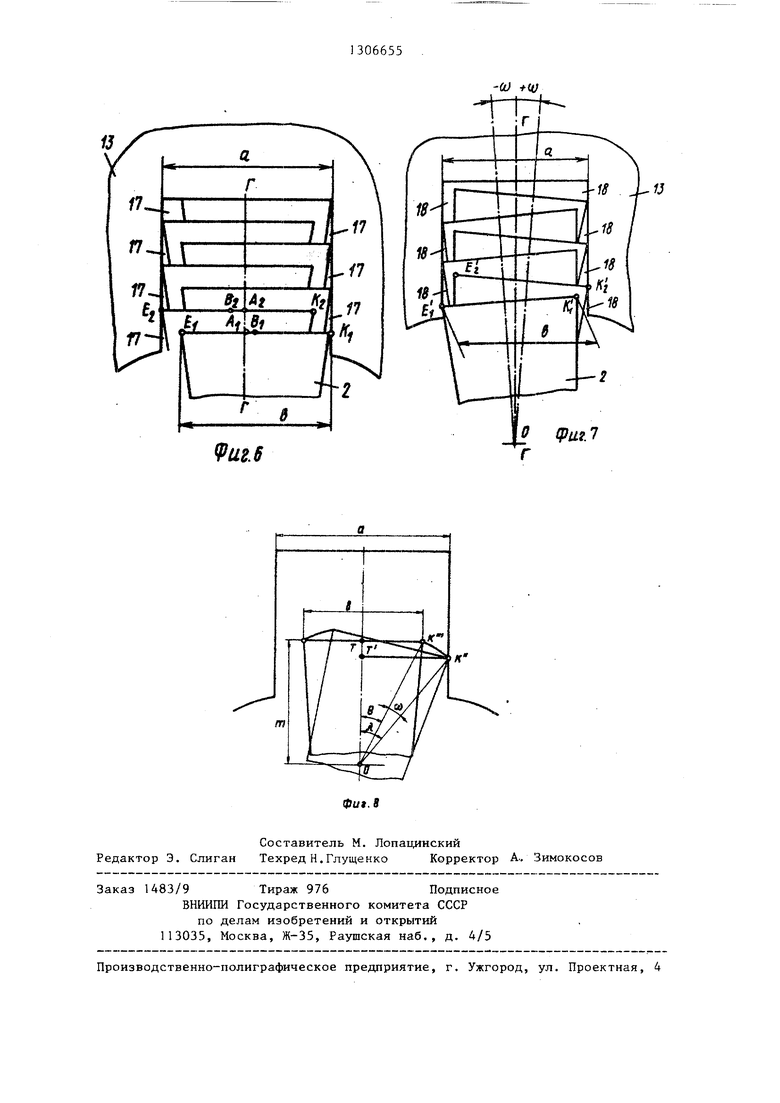

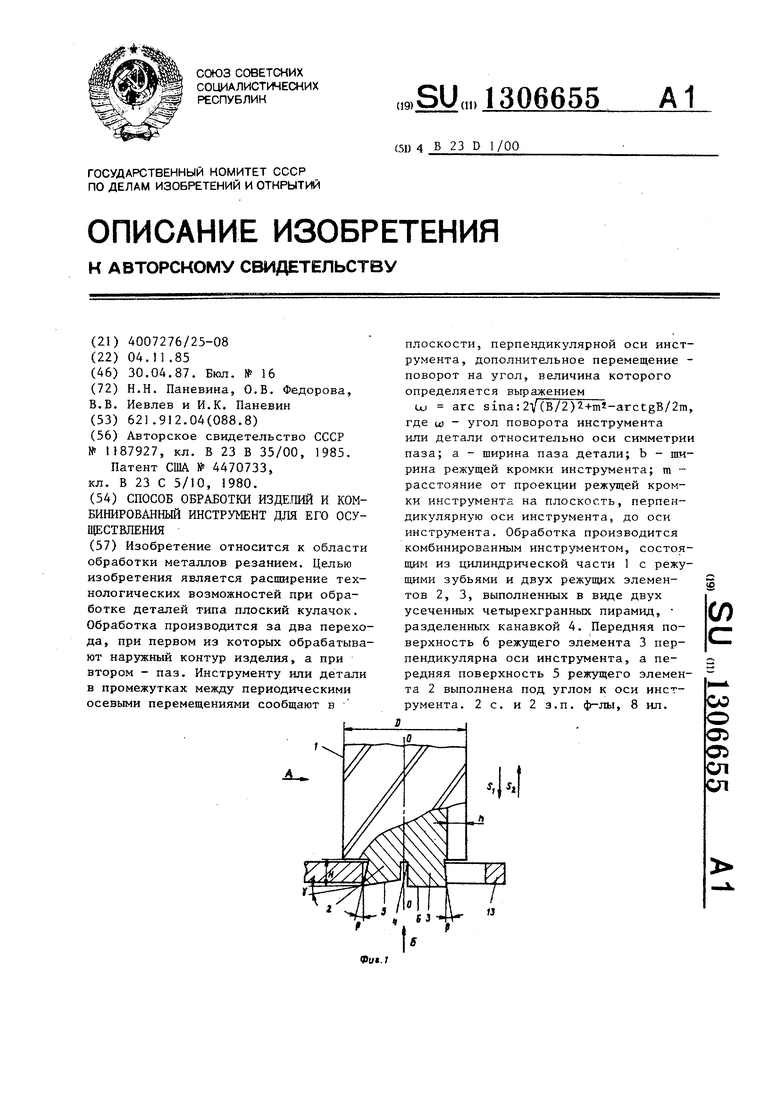

предлагаемый инструмент; на фиг« 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг, 1; на фиг. 4 - схема обработки наружной поверхности кулачка при первом проходе; на фиг. 5 - схема предварительной обработки паза кулачка при равенстве размеров паза и режущей кромки инструмента; на фиг,6 схема, поясняющая взаимное линейное смещение инструмента и детали при не- равенстве размеров паза кулачка и режущей кромки инструмента; на фиг. 7 - схема, поясняющая взаимный поворот инструмента и детали при неравенстве размеров паза кулачка и режущей кром-

ки инструмента; на фиг. 8 - схема поясняющая расчет угла поворота инструмента и детали при неравенстве размеров паза кулачка и режущей кромки инструмента.

Комбинированный инструмент, предназначенный для комплексной обработки детали - плоский кулачок, состоит из цилиндрической части I, имеющей режущие зубья, и двух режущих элементов 2 и 3 на торцовой части, выполненных в виде двух четырехгранных усеченных пирамид, разделенных канавкой 4. Большие основания каждой пирамиды являются передними поверхностями 5 и 6 каждого режущего элементна и имеют главные режущие кромки 7 и 8, вспомогательные режущие кромки 9, 10 и 11, 12 соответственно. Главные режущие кромки 7 и 8 имеют задний угол j, а вспомогательные кромки 9-12 - задний угол с. Ширина главной режущей кромки 7 равна Ь, а кромка 8 равна с (в новом непереточенном инструменте b с), в режущем элементе 2 передняя поверхность 5 расположена под углом -у к плоскости, перпендикулярной оси инструмента, при этом пересечения боковых поверхностей пиоа

f5

5.

МИДЫ режущего элемента 2 с наклонной под углом -V передней поверхностью 5

0

образуют наклонные вспомогательные режущие кромки 9 и 10. Для образования угла- Ч обеспечивающего минимальное трение вспомогательных режуш.их кромок 9 и 10 при обработке, угол выбирают при заданном угле d такой величины, что проекция линий КУ и ЕХ пересечения боковых граней пирамиды с передней поверхностью 5 на плоскость, перпендикулярную оси инструмента, образуют с линиями КМ и ЕР, перпендикулярными главным режущим кромкам 7 и 8, угол / 2°.

В детали 13 обрабатывают наружный криволинейный контур 14 и щпоночный паз 15 с использованием предлагаемого инструмента. При первом переходе производят обработку наружной поверхности кулачка, при этом рабочим элементом вращающегося комбинированного инструмента является его цилиндрическая часть 1, имеющая режущие зубья (фиг. 4). После этого инструмент вращают вокруг оси 0-0 до углового положения, при котором плоскость В-В симметрии элементов 2 и 3 параллельна плоскости Г-Г симметрии паза 15 кулачка, и неподвижно фиксируют. Инструменту кпи детали 13 сообщают взаимное перемещение, по окончании которого режущая кромка 7 элемента 2 оказывается под пазом 15, Инструмен- 5 ту или детали 13 сообщают взаимное осевое перемещение S или S2 соответственно на рабочей подаче до выхода режущей кромки 7 на 0,5 мм за деталь, затем инструмент отводят вдоль плоскости Г-Г на расстояние, обеспечивающее отсутствие контакта режущих кромок с обработанными поверхностями паза 15. Инструменту или детали 13 сообщают взаимное осевое перемещение S. или S соответственно на холостом ходу,по окончании которого режущая кромка 7 расположена на 0,5 мм вьше верхней плоскости кулачка. Инструмент или деталь перемещают вдоль плоскости Г-Г для снятия очередной части припуска паза 15 при взаимном осевом перемещении. Цикл повторяется до тех пор, пока не будет предварительно обработан паз 15 (фиг, 5), Окончательное формирование паза 15, т.е. снятие участков 16 припуска, оставшихся после прохождения режущего элемента 2, производится режущими кромками 8,

0

5

0

5

10

31306655

11 и 12 элемента 3, размер С главной режущей кромки 8 которого равен размеру а паза 15, аналогично вьшеука- занной схеме, но за один проход, для чего инструмент поворачивают на 180 5 и вновь неподвижно фиксируют.

В связи с тем, что режущий элемент 2 работает интенсивнее режущего элемента 3, он более подвержен износу, а, следовательно, переточкам, которые производят по передней наклонной поверхности 5. В результате переточек режущего элемента 2 размер b главной режущей кромки 7 становится меньше ширины а паза 15, в связи с чем при предварительной обработке паза 15 переточенным режущим элементом 2 инструменту или детали в промежутках между периодическими осевыми перемещениями сообщают в плоское- 20 ти, перпендикулярной оси О-О инструмента, дополнительное перемещение, перпендикулярное плоскости Г-Г симметрии паза 15, величина и AjB которого относительно плоскости Г-Г определяется полуразностью размеров а и b обрабатываемого паза 15 и главной режущей кромки 7 соответственно (фиг. 6).

ОТ m - расстояние проекции

г лавной режущей кром- кн 7 на плоскость перпендикулярно оси инструмента до оси инструмента - точки 0.

Из треугольника ОТ К : Ji

. т К arc sin --7,

OK OK

Y()4(TO)

+ m

15

f(17

T K a/2 - половина ширины обрабаД arc sin

тываемого паза 15. а

:{ф

- +т

U) arc sin

.

+ m

- ё Гш

25

Предлагаемый режущий инструмент изготавливают следуюпщм образом.

В концевой цилиндрической фрезе на расстоянии Н от торца сошлифовывают резкущие зубья. Затем формируют контур

Инструменту или детали 13 в проме- КЕРМ с поднутрением под углами oi и , жутках между периодическими осевыми в результате получают усеченную че- перемещениями S и S сообщают в плос- тырехгранную пирамиду, большее осно- кости, перпендикулярной оси 0-0 инструмента, поворот вокруг оси 0-0 на угол W, при этом главная режущая кром-35 буемые размеры b и с главных режущих ка 7 режущего элемента 2 занимает по- кромок 7 - отрезок КЕ, и 8 - отрезок ложение (фиг.7), где точка Е, принадлежит стенке паза 15 и режущей кромке 7. Перед вторым осевым перемещением инструмент поворачивают относительно плоскости на угол +ы, при этом режущая кромка 7 занимает положение и т.д. Для определения угла со воспользуемся схемой на фиг. 8. Предельное угловое положение, которое может занимать вершина главной режущей кромки 7 - точка К - ограничено стенкой паза 15. Точка к - положение

40

вание которой - прямоугольник КЕРМ. Доводкой поверхности 6 получают треРМ соответственно. Для О бразования угла ц, обеспечивающего минимальное трение вспомогательных режущих кромок 9 и 10 о стенки паза 15, переднюю поверхность 5 вьтолняют под углом -у. Канавка 4 предназначена для выхода шлифовального круга при образовании наклонной поверхности 5.

Главные режущие кромки 7 и 8 выполнены параллельными и находятся на расстоянии L, величина которого, равная отрезку ЕР, определяется из

точки К при повороте главной режущей кромки 7 вокруг точки О - проекция оси 0-0 инструмента на горизонтальную плоскость.

W А -0 Из треугольника ОТК

-

6 arc tg --- arc tg

ОТ

m

где ТК Ь/2 - половина щирины главной режущей кромки 7;

ОТ m - расстояние проекции

г лавной режущей кром- кн 7 на плоскость перпендикулярно оси инструмента до оси инструмента - точки 0.

Из треугольника ОТ К : Ji

. т К arc sin --7,

OK OK

Y()4(TO)

+ m

f(17

T K a/2 - половина ширины обрабаД arc sin

тываемого паза 15. а

:{ф

- +т

U) arc sin

.

+ m

- ё Гш

КЕРМ с поднутрением под углами oi и , в результате получают усеченную че- тырехгранную пирамиду, большее осно- буемые размеры b и с главных режущих кромок 7 - отрезок КЕ, и 8 - отрезок

вание которой - прямоугольник КЕРМ. Доводкой поверхности 6 получают треКЕРМ с поднутрением под углами oi и , в результате получают усеченную че- тырехгранную пирамиду, большее осно- буемые размеры b и с главных режущих кромок 7 - отрезок КЕ, и 8 - отрезок

РМ соответственно. Для О бразования угла ц, обеспечивающего минимальное трение вспомогательных режущих кромок 9 и 10 о стенки паза 15, переднюю поверхность 5 вьтолняют под углом -у. Канавка 4 предназначена для выхода шлифовального круга при образовании наклонной поверхности 5.

КЕРМ с поднутрением под углами oi и в результате получают усеченную че- тырехгранную пирамиду, большее осно- буемые размеры b и с главных режущих кромок 7 - отрезок КЕ, и 8 - отрезок

Главные режущие кромки 7 и 8 выполнены параллельными и находятся на расстоянии L, величина которого, равная отрезку ЕР, определяется из

50 треугольника ЕМР:

L ЕР Т( ЕМ 2- -мр 1, ЕМ D - 2-h,

где D - диаметр цилиндрической режущей части инструмента; h - высота зуба цилиндрической режущей части инструмента: МР а - ширина обрабатьгоаемого паза.

В общем случае, с учетом переточек, расстояние между режущими кромками 7 и 8 в горизонтальной плоскости определяется выражением

L i V(D - 2.h)2. .

Пример. В детали 13 подлежат обработке наружная криволинейная поверхность 14, вьшолненная по определенному закону, и фиксирующий паз 15 имеющий ширину а 6 А, и глубину 2 4,5 мм. Обработка производится на станке с ЧПУ, имеющем устройство для контроля угла поворота шпинделя, что дает возможность автоматически уста- навливать ориентированный по углу инструмент.

Обработку производят предлагаемым комбинированным инструментом, имеющим следующие значения параметров: D 32 мм - диаметр цилиндрическо

режущей части инструмента; h 6 мм - высота зуба цилиндричекой режущей части инструмента b 4,8 мм - ширина главной режу- щей кромки элемента для предварительной обработки паза; С 6,02 мм - то же, для окончательной обработки паза; га 8,0 мм - расстояние главной режущей кромки элемента 3 до оси инструмента в горизонтальной плоскости; а, 10° - задний угол главных режущих кромок;

0 6 - то же, вспомогательных ржущих кромок; if 2° - угол в плане. Для обеспечения угла 1 2 переднюю поверхность 6 вьшолняют под уг- лом v 8. Расстояние между режущими кромками L 26)2 - 6 Л9,08 мм. Ширина канавки составляет 3 мм.

При первом переходе производят по программе обработку наружной поверхности 14 кулачка, при этом рабочим элементом вращающегося комбинированного инструмента является его цилиндрическая часть 1, имеющая режущие зубья. После первого перехода также по программе инструмент вращают вокруг оси 0-0 до углового положения, при котором плоскость В-В симметрии режущих элементов 2 и 3 параллельная плоскости Г-Г симметрии обрабатываемого паза 15, и неподвижно фиксируют Инструменту или детали 13 сообщают взаимное перемещение, по окончании

которого режущий элемент 2 располагается над пазом 15, а плоскость В-В совпадает с плоскостью Г-Г. В связи с тем, что ширина b 4,8 главной режущей кромки 7 элемента 2, осуществляющего предварительную обработку паза 15, меньше размера а 6 А, паза, инструменту перед первым осевым перемещением сообщают дополнительное перемещение относительно плоскости Г-Г симметрии паза, величина которого определяется полуразностью размеров а и b (в расчете использования номинальных значений параметров), при этом режущая кромка 7 займет положение .

. 0,6 мм.

Z

Детали 13 сообщают осевое перемещение Sj на рабочей подаче, по окончании которого режущая кромка 7 оказывается на 0,5 мм за нижней плоскостью кулачка. Затем деталь отводят на расстояние, обеспечивающее отсутствие контакта режущих кромок с обработанными поверхностями паза и сообщают осевое перемещение S, по окончании которого режущая кромка 7 оказывается на 0,5 мм вьше верхней плоскости кулачка. Инструменту сообщают перемещение вдоль Г-Г для снятия очередной части припуска паза 15 и дополнительное перемещение, перпендикулярное плоскости Г-Г, по окончании которого инструмент занимает положение EjKj,. Величину припуска, снимаемого при каждом взаимном осевом перемещении детали 13 и инструмента, выбирают равной 0,1 мм, следовательно, для обработки паза глубиной 4,5 мм цикл взаимного осевого перемещения необходимо повторить 4,5/0,1 45 раз.

С целью расширения технологических возможностей предварительная обработка паза произведена способом, при котором инструменту в промежутках между периодическими осевыми перемещениями на рабочей подаче сообщают в плоскости, перпендикулярной оси 0-0 инструмента, поворот вокруг оси 0-0 на угол ш относительно плоскости Г-Г симметрии паза. Исходя из заданных параметров определяют величину ы:

uJ-arC Sin

U) 4°20 .

Перед первым осевым перемещением . инструмент по программе поворачивают на угол w по часовой стрелке, в результате чего главная режущая кромка 7 занимает положение Инструменту сообщают осевое перемещение S на рабочей подаче, по окончании которого инструмент отводят от обработанной поверхности, перемещают вверх и перед вторым осевым пере- мещением поворачивают на угол u) против часо-вой стрелки, в результате этого режущая кромка 7 занимает положение 2, Цикл предварительной обработки паза продолжает- ся до полной выборки припуска.

Окончательное формирование па- за- 15, т.е. снятие участков 17 и 18 припуска, оставшихся после предварительной обработки, осуществляется режущими кромками 8, 11 и 12 режущего элемента 3 за один проход, для чего инструмент поворачивают на 180° и вновь фиксируют.

Предлагаемый способ обработки из- делий и комбинированный инструмент для его осуществления позволяют повысить точность взаимного расположения наружного контура кулачка и фиксирующего паза при обработке за одну операцию и повысить эффективность использования режущего инструмента.

Формула изобретения

I. Способ обработки изделий одним инструментом за два перехода, при первом из которых вращают инструмент при неподвижной детали, а при втором инструмент фиксируют в определенном угловом положении и сообщают взаимное относительное осевое перемещение детали и инструмента, отличающийся тем, что, с целью расширения технологических возможностей, расположенных на торце инструмента.

инструменту или детали сообщают периодические осевые перемещения, в промежутках между которыми в плоскости, перпендикулярной оси инструмента, сообщают дополнительное перемеще-,,. ние, перпендикулярное плоскости симметрии паза изделия, величину которого определяют полуразностью размеров обрабатываемого паза и режущей кромки инструмента.

2. Способ по п. 1, отличающий с я тем, что, с целью повы- щения точности перемещения, инструменту или детали в промежутках между

55

выполнены параллельными и расположен ными в плоскости, перпендикулярной оси инетрумента, при этом расстояние между ними определяется из выражения

L V(D - 2h) - С2.,

где L - расстояние между главными ре жущими кромками в плоскости, перпендикулярной оси инструмента;D - диаметр цилиндрической части

инструмента;

h - высота зуба цилиндрической части инструмента;

периодическими осевыми перемещениями сообщают в плоскости, перпендикулярной оси инструмента, поворот на угол величину которого определяют выражением

а

U) arc sin

,

2

+ m

- arc

g 2Ш

где u) - угол поворота инструмента или детали относительно оси симметрии паза изделия; а - щирина паза изделия; Ь - ширина режущей кромки инструмента;

fn - расстояние от проекции главной режущей кромки инструмента на плоскость, перпендикулярную оси иш:трумента, до оси инструмента.

3.Комбинированньш инструмент, на цилиндрической части которого выполнены режущие зубья, а на торце - две режущие кромки, отличающий- с я тем, что, с целью расширения технологических возможностей, на торце инструмента выполнены два режущих элемента в виде четырехгранных усеченных пирамид, разделенных канавкой, причем больщие основания пирамид являются передними поверхностями режущих элементов, а боковые грани пирамид - задними поверхностями, при этом каждая передняя поверхность ограничена главной режущей кромкой, двумя вспомогательными режущими кромками, канавкой и в одном из элементов выполнена под углом, а в другом - перпендикулярно оси инструмента.

4.Инструмент поп. 3, отли-4 чающийся тем, что главиые режущие кромки режущих элементов.

расположенных на торце инструмента.

выполнены параллельными и расположенными в плоскости, перпендикулярной оси инетрумента, при этом расстояние между ними определяется из выражения

L V(D - 2h) - С2.,

где L - расстояние между главными режущими кромками в плоскости, перпендикулярной оси инструмента;D - диаметр цилиндрической части

инструмента;

h - высота зуба цилиндрической части инструмента;

91306655

С - ширина главной режущей кромки режущего элемента, передняя

0

поверхность которого перпендикулярна оси инструмента.

Вид А

Фиг.2

Вид Б

(Риг.З

/4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки некруглых валов и отверстий и устройство для его осуществления | 1991 |

|

SU1827331A1 |

| Способ прошивания соосных отверстий и инструмент для его осуществления | 1990 |

|

SU1811442A3 |

| Способ фрезерования цилиндрической поверхности | 1987 |

|

SU1511013A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Способ обработки некруглых отверстий | 1991 |

|

SU1816555A1 |

| Способ механической обработки и устройство для его осуществления | 1989 |

|

SU1838047A3 |

| Способ обработки отверстий | 1983 |

|

SU1225704A1 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА | 2008 |

|

RU2470744C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И РЕЖУЩАЯ ПЛАСТИНА | 2007 |

|

RU2453401C2 |

| РЕЖУЩАЯ ПЛАСТИНА И РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2348491C2 |

Изобретение относится к области обработки металлов резанием. Целью изобретения является расширение технологических возможностей при обработке деталей типа плоский кулачок. Обработка производится за два перехода, при первом из которых обрабатывают наружный контур изделия, а при втором - паз. Инструменту или детали в промежутках между периодическими осевыми перемещениями сообщают в плоскости, перпендикулярной оси инструмента, дополнительное перемещение - поворот на угол, величина которого определяется выражением UJ arc sina:2V(B/2)2+mZ-arctgB/2m, где U) - угол поворота инструмента или детали относительно оси симметрии паза; а - ширина паза детали; b - ширина режущей кромки инструмента; m - расстояние от проекции режущей кромки инструмента на плоскость, перпендикулярную оси инструмента, до оси инструмента. Обработка производится комбинированным инструментом, состоящим из цилиндрической части 1 с режущими зубьями и двух режущих элементов 2, 3, выполненных в виде двух усеченных четырехгранных пирамид, разделенных канавкой 4. Передняя поверхность 6 режущего элемента 3 перпендикулярна оси инструмента, а передняя поверхность 5 режущего элемента 2 выполнена под углом к оси инструмента. 2 с. и 2 з.п. ф-лы, 8 ил. ю сл 00 о 05 О5 СП сл

Vuz.5

-(l) -KiJ

A

At

VUB.S

Составитель М. Лопацинский Редактор Э. Слиган Техред Н.Глущенко Корректор А., Зимокосов

Заказ 1483/9 Тираж 976Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ обработки отверстий | 1984 |

|

SU1187927A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США № 4470733, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-30—Публикация

1985-11-04—Подача