Изобретение относится к обработке металлов резанием.

Цель изобретения - повьЕнение точкоетз-з обработки за счет обеспечения наде лности базирования.

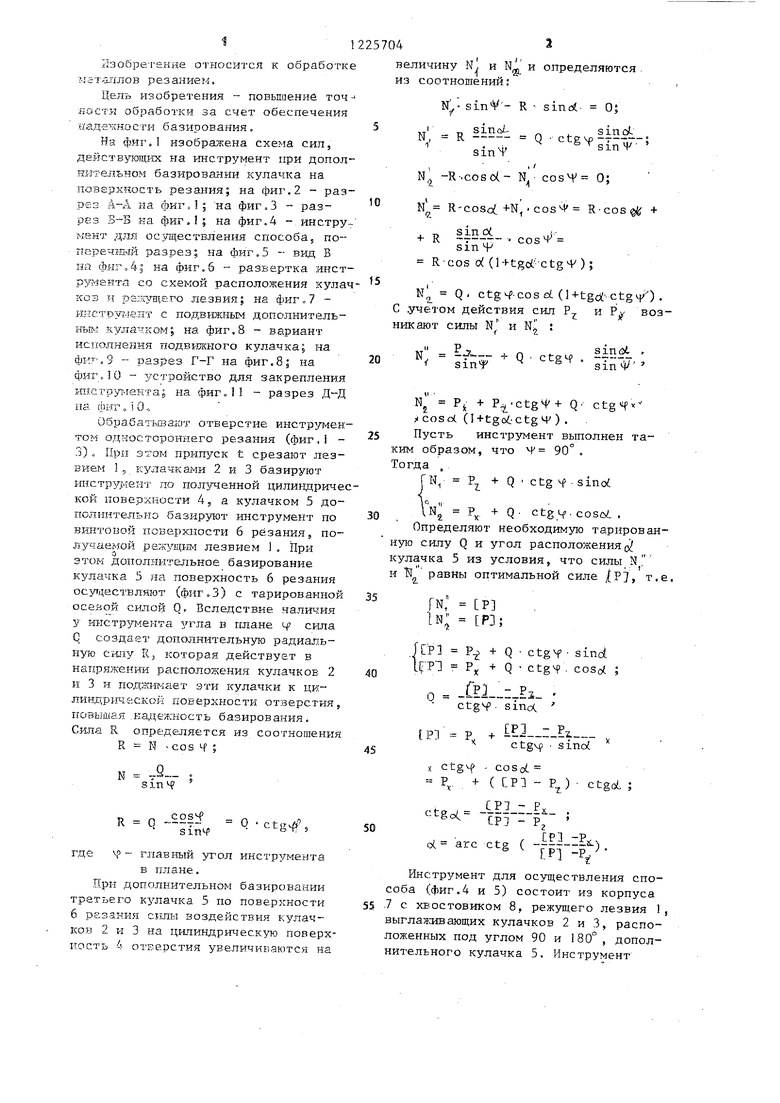

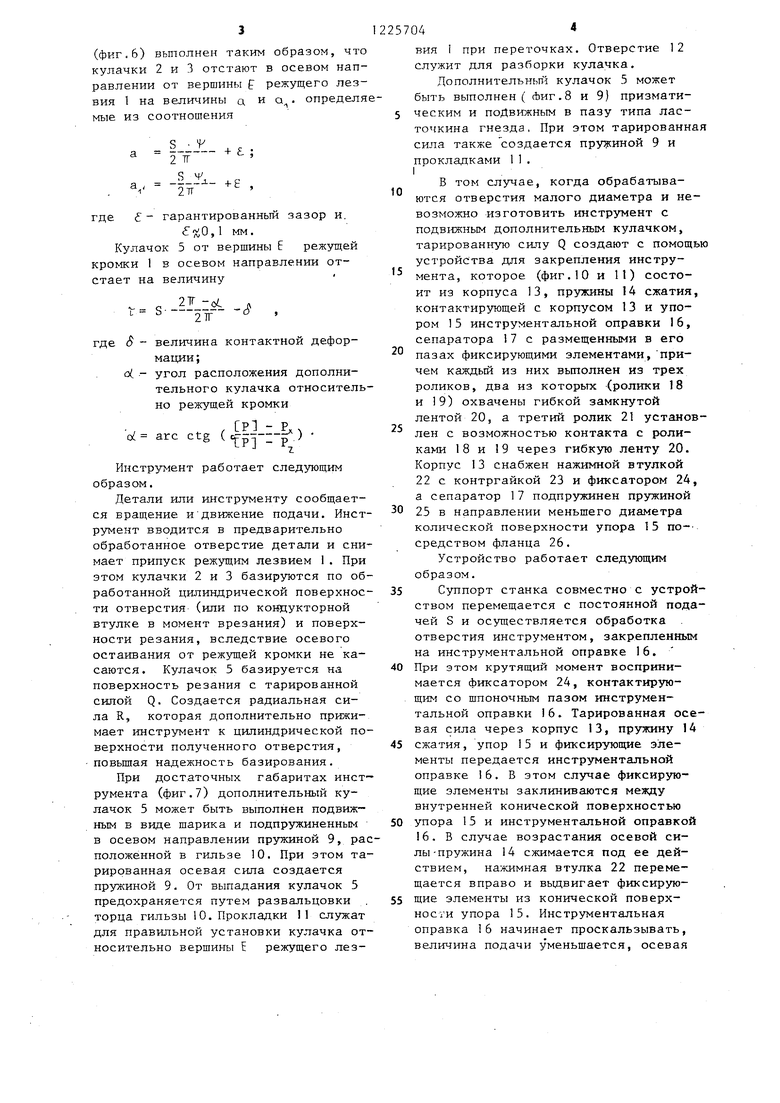

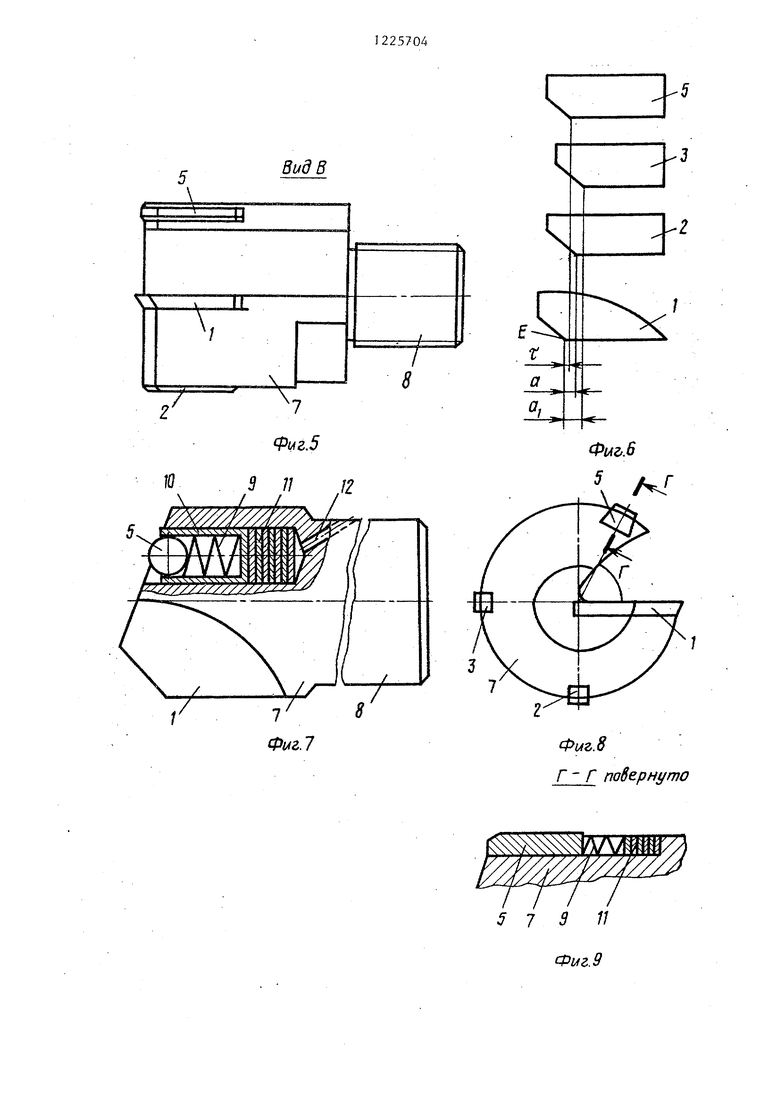

На фяг.1 изображена схема сил, действук)Щ11Х на инструмент при дополнительном базировании кулачка на поверхность резания; на фиг.2 - разрез А-А на на фиг„3 - разрез на фигЛ; на фиг.4 - инструмент для осуществления способа, поперечный разрез; на фиг.5 -- вид В на фнг„4з на фиг.6 - развертка инст- ру аента со схемой расположения кулач ксв я релгтщего лезвия; на - шгструыент с подвршным дополнитель- t-ibc-i кулачком; на фиг,8 вариант исполнения uofi. BWKKoro кулачка; на . 9 - разрез Г-Г на фиг.8; на фиг.10 - устройство для закрепления инстру1чекта; на фиг.П - разрез Д-Д на фиг,О,

Обрабатьшают отверстие инструментом одностороннего резания (фиг„1 - 3). При этом припуск t срезают лезвием 5 кулачками 2 и 3 базируют шк;тру,меыт по полученной цилиндрической новерхнос ги 4, а кулачком 5 до- полинтельно базируют инструмент по винтовой поверхности 6 резания, получаемой режущим лезвием 1, При этом дополнительное базирование кулачка 5 на поверхность б резания осутцествляют (фиг.З) с тарированной осевой силой О, Вследствие наличия у инструмента угла в плане LP скша С; создает дополнительную радиальную СШ1У ЕЗ которая действует в напряженки расположения кулачков 2 и 3 и поджимает эти кулачки к ци- линдр1маской поверхностн отверстия, гговьшая .надежность базирования. Сшта R определяется из соотношения R - N -cos Ч ;

N - ; S in HJ

созЧ s in -f

R Q fd Q ctg,

где

S - главный утол инструмента

в плане.

При дополнительном базировании третьего кулачка 5 по поверхности б резания силы воздействия кулачков 2 и 3 на цилиндрргческую поверхность 4 отверстия увеличиваются на

величину N и N и определяются. з соотношений:

R sindL- О;

,т т, sinoi- sinoL

N, .R.Q..,tgv,-.

sin Ч N -R-.cosoC- N - cos4 0;

i.л

N)., R-cosci+N.cosM R-cos© +

„ sinot,,1+ R -T--.- cos sin 4

15

R-COS d {l+tgot Ctg4);

Wj, Q. ctg4 -cos oi. d+tgd -ctg f ) . С учетом действия сил Р- и Р возникают силы Nj и N :

,, Р, sinul ,

JJ - -2+ л . ctSM

sin .Ч1П Ф

sinT

N Pj,- + P. ctg4 + Q ctg coso( (I+tgot-ctg4) .

25Пусть инструмент выполнен таким образом, что М 90. Тогда ,

ГN Р + Q ctg ч sino(

РХ Q- ctgtf.cosci.

Определяют необходимую тарированную силу Q и угол расположения oij кулачка 5 из условия, что силы N и равны оптимальной силе |Р7, т.е

Г P IN; P3;

CPl P + Q ctgf sind .E Pl Py + Q ctgH- . созы I

0 sincX,

tPi P + .

ctgvp sino(

;c Ctgvf - COSoi.

P,. , + ( CPl - P) - ctgoi. ;

CPl - P, c-tgoC- ,

, . , P3 -P,;,

, arc ctg ( .

Инструмент для осуществления способа (фиг.4 и 5) состоит из корпуса -7 с ХЕ10СТОВИКОМ 8, режущего лезвия 1, выглаживающих кулачков 2 и 3, расположенных под углом 90 и 180 , дополнительного кулачка 5. Инструмент

(фиг.6) выполнен таким образом, что кулачки 2 и 3 отстают в осевом направлении от вершины f режущего лезвия 1 на величины а и а определяе мые из соотношения

а

. 2 тг

+ ;

S V

я -----I- 4-я

1 2ТТ

где

f- гарантированный зазор и.

%0, мм.

Кулачок 5 от вершины Е режущей кромки 1 в осевом направлении отстает на величину

Q

2F

-cf

где S величина контактной деформации ;

d. -- угол расположения дополнительного кулачка относительно режущей кромки

. СР - Р. о{ arc ctg ( .)

Инструмент работает следующим образом.

Детали или инстру енту сообщается вращение и движение подачи. Инструмент вводится в предварительно обработанное отверстие детали и снимает припуск режущим лезвием 1. При этом кулачки 2 и 3 базируются по обработанной цилиндрической поверхности отверстия (или по кондукторной втулке в момент врезания) и поверхности резания, вследствие осевого остаивания от режущей кромки не касаются. Кулачок 5 базируется на поверхность резания с тарированной силой Q. Создается радиальная сила R, которая дополнительно прижимает инструмент к цилиндрической поверхности полученного отверстия, повьппая надежность базирования.

При достаточных габаритах инструмента (фиг.7) дополнительный кулачок 5 может быть выполнен подвижным в виде шарика и подпружиненным в осевом направлении пружиной 9, расположенной в гильзе 10. При этом тарированная осевая сила создается пружиной 9. От выпадания кулачок 5 предохраняется путем развальцовки торца гильзы 10. Прокладки П служат для правильной установки кулачка относительно вершины Е режущего лезto

25

25704

ВИЯ I при переточках. Отверстие 12 служит для разборки кулачка.

Дополнительньш кулачок 5 может быть выполнен ( сЪиг.В и 9) призмати- 5 ческим и подвижным в пазу типа ласточкина гнезда, При этом тарированная сила также создается пружиной 9 и

прокладками 11. I

В том случае, когда обрабатываются отверстия малого диаметра и невозможно изготовить инструмент с подвижным дополнительным кулачком, тарированную силу Q создают с помощью устройства для закрепления инстру- мента, которое (фиг.10 и 11) состоит из корпуса 13, пружины 14 сжатия, контактирующей с корпусом 13 и упором 15 инструментальной оправки 16, сепаратора 17 с размещенными в его

пазах фиксирующими элементами, причем каждый из них выполнен из трех роликов, два из которых (ролики 18 и 19) охвачены гибкой замкнутой лентой 20, а третий ролик 21 установлен с возможностью контакта с рюли- ками 18 и 19 через гибкую ленту 20. Корпус 13 снабжен нажимной втулкой 22 с контргайкой 23 и фиксатором 24, а сепаратор 17 подпружинен пружиной

30 25 в направлении меньщего диаметра колической поверхности упора 15 по- средством фланца 26.

Устройство работает следующим образом.

35 Суппорт станка совместно с устройством перемещается с постоянной подачей S и осуществляется обработка отверстия инструментом, закрепленным на инструментальной оправке 16.

40 При этом крутящий момент воспринимается фиксатором 24, контактирующим со щпоночным пазом инструментальной оправки 16. Тарированная осевая сила через корпус 13, пружину 14

45 сжатия, упор I5 и фиксирующие элементы передается инструментальной оправке 16. В этом случае фиксирующие элементы заклиниваются между внутренней конической поверхностью

50 упора 15 и инструментальной оправкой 16. В случае возрастания осевой силы -пружина 14 сжимается под ее действием, нажимная втулка 22 перемещается вправо и выдвигает фиксирую55 жие элементы из конической поверхности упора 15. Инструментальная оправка 16 начинает проскальзывать, величина подачи уменьшается, осевая

сила также уменьшается, а пружина 14 занимает прежнее положение, в результате чего нажимная втулка 22 выходит из контакта с фиксирующими элементами. Под действием пружины 25 сепаратор 17 с фиксирующими элементами перемещается влево и вновь происходит заклинивание.

«

Усилие сжатия пружины 25 регулируется фланцем 26. Величина тариро257046

ванной силы регулируется перемещением нажимной втулки 22.

Фиксирующие элементы, вьтолнен- ные из трех роликов, два из которых 5 (ролики 18 и 19) охвачены замкнутой гибкой лентой 20, имеют очень малый угол самозаклинивания (менее 30), что обеспечивает высокую чувствительность элементов, вследствие чего создается стабильная осевая тарированная сила.

10

6

V

./

Фиг. 2

Б- Б повернуто

,6 f,

в

Фиг.З

Ф1/г.Ч

Вид В

Фиг. 8

Г Г повернуто

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многопроходной обработки отверстий | 1989 |

|

SU1779478A1 |

| Способ обработки некруглых валов и отверстий и устройство для его осуществления | 1991 |

|

SU1827331A1 |

| Способ многопроходной обработки отверстий | 1987 |

|

SU1472185A1 |

| Наборный режущий инструмент | 1989 |

|

SU1688987A1 |

| Станок для доводки отверстий | 1983 |

|

SU1093512A1 |

| РОТОРНО-КОНВЕЙЕРНАЯ ЛИНИЯ | 1992 |

|

RU2036771C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Способ механической обработки и устройство для его осуществления | 1989 |

|

SU1838047A3 |

| Шпиндельный узел | 1972 |

|

SU440219A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

IS 20

7

гг 23

/ //,.

13 Щ /52/

д

3 /7 25

.

.

Составитель Г.Сиротовская Редактор Н.Бобкова Техред И.Попович Корректор М. Чароши

Заказ 2022/11 Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и 113035, Москва, Ж-ЗЗ Раушская наб,, д,4/5

Производственно-полиграфическое предприятие ,г .Ужгород ,ул .Проектная , i

| Минков М.А | |||

| Технология иаготов- ления глубоких точных отвер.стий.- М.-Л.: Машиностроение, 1965, с.49-5 , Фиг.20. |

Авторы

Даты

1986-04-23—Публикация

1983-11-05—Подача