ми 9, которые параллельны рециркуляционным туннелям, при этом оси горе- лочных и рециркуляционных туннелей расположены ниже осей выходных окон 5. При работе печи теплоноситель последовательно проходит камеры, перемещаясь из камер охлаждения в огневую (среднюю) камеру через вертикальные обогревательные каналы 4 и выходные окна 5. Горючий газ поступает через газовые согша 10 горелочных устройств в горелочные туннели 9. За счет эжек- ции в зажигательной камере 8 горячий воздух из выходного окна поступает в

1

Изобретение относится к конструкциям камерных печей для обжига углеродных заготовок и может быть использовано в электродной промышленности.

Цель изобретения - повышение устойчивости горения, снижение токсичности дымовых газов и удельного рас- хода топлива.

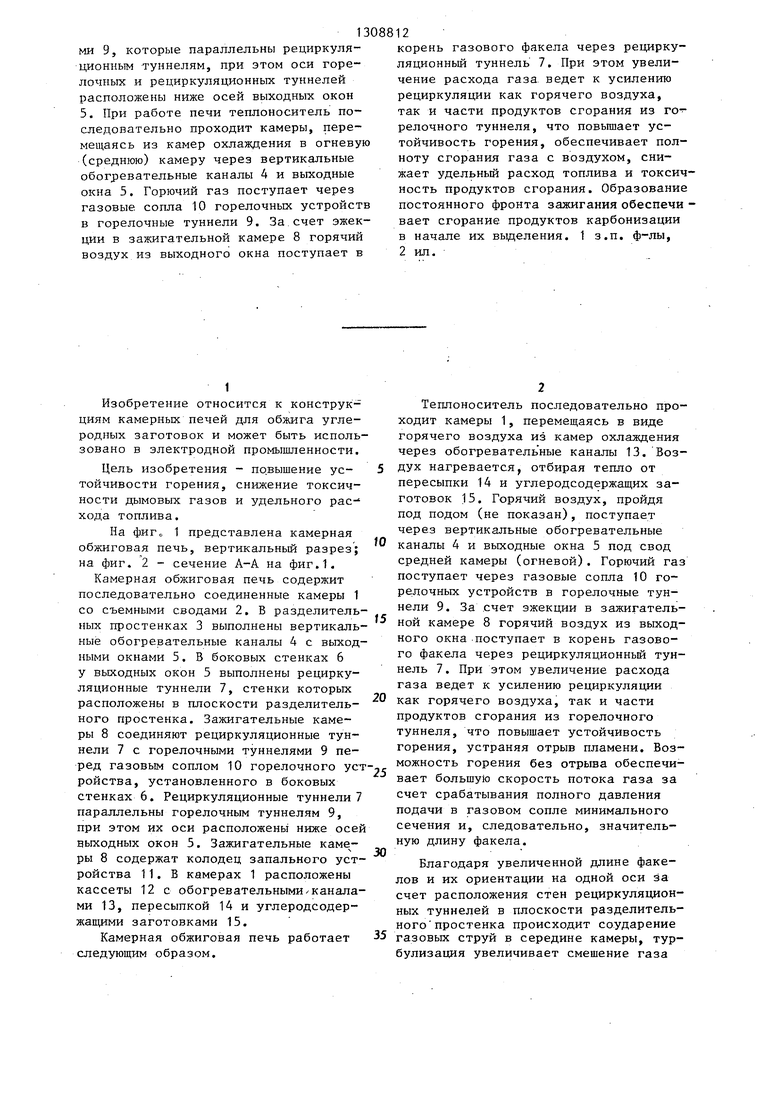

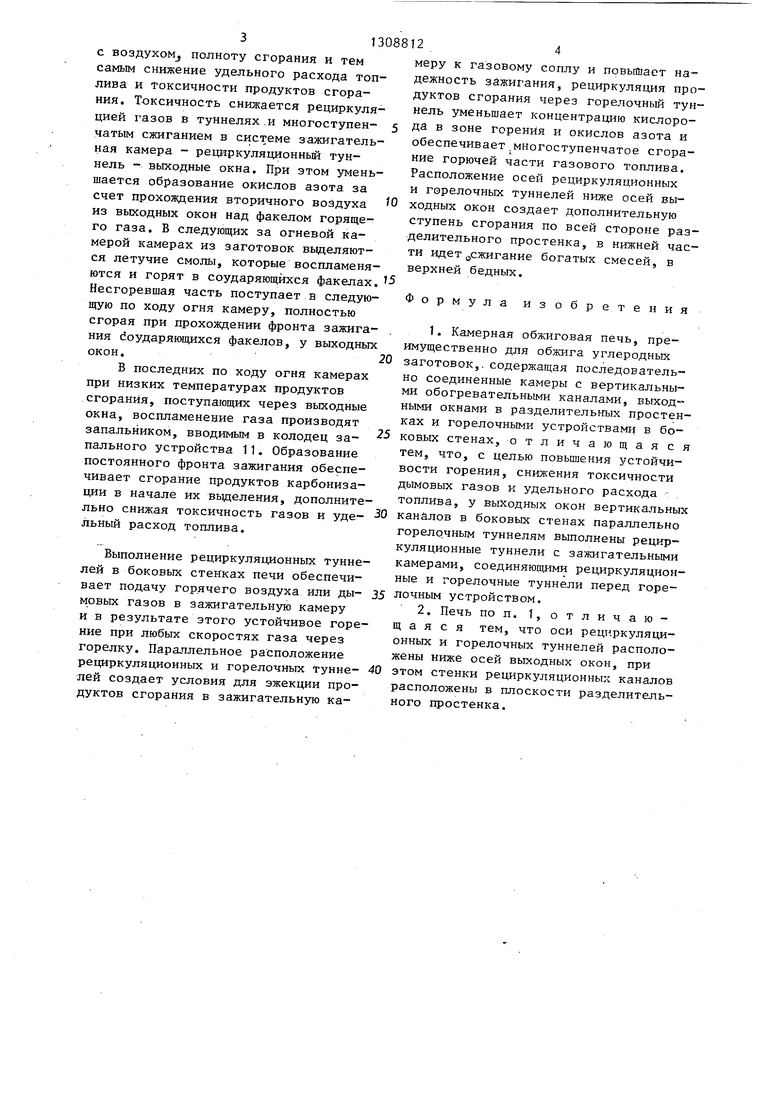

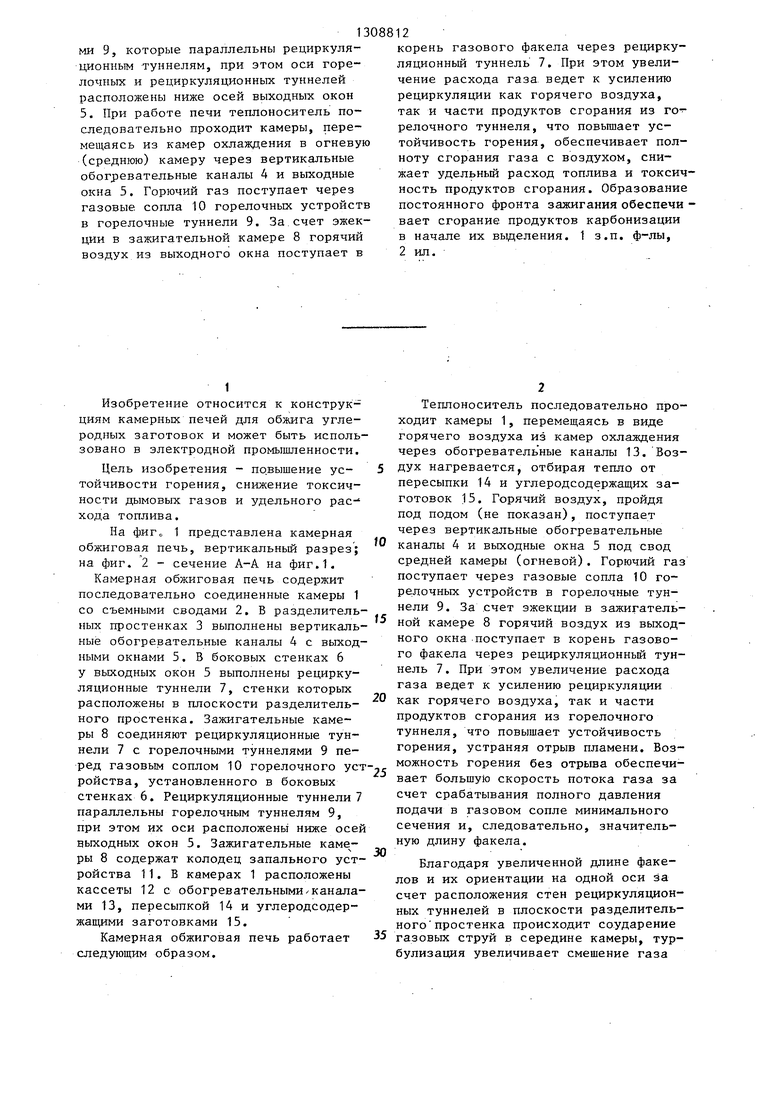

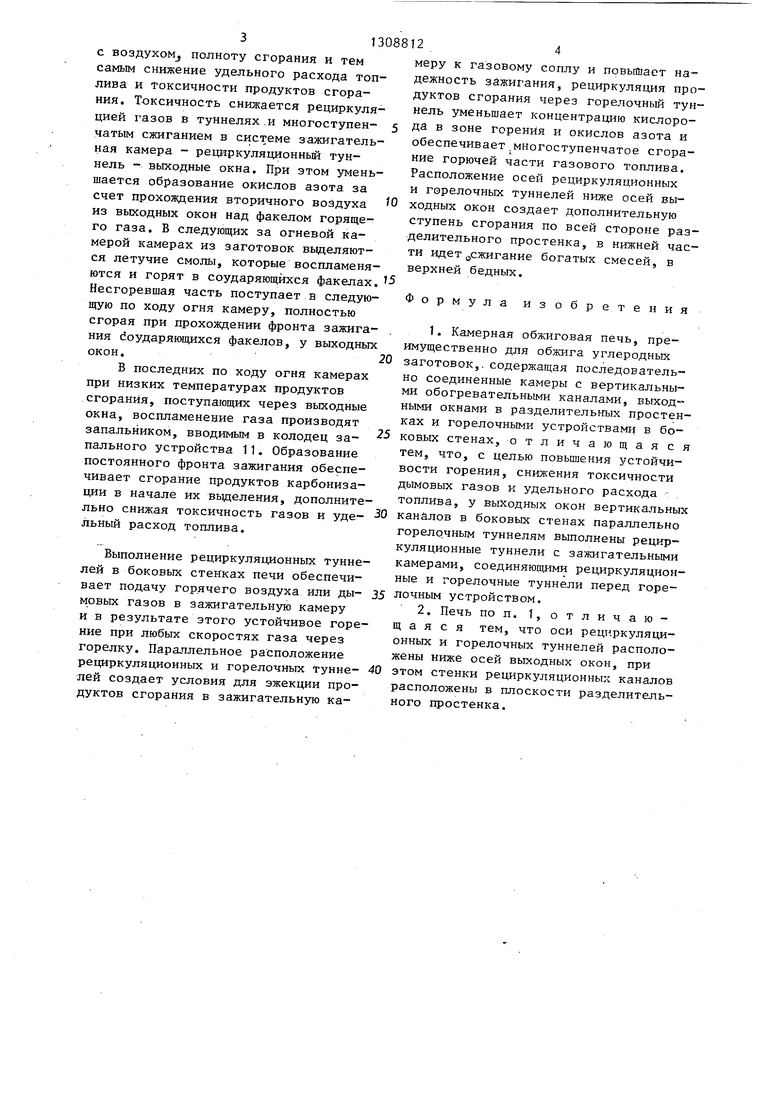

На фиг о 1 представлена камерная обжиговая печь, вертикальный разрез; на фиг. 2 - сечение А-А на фиг.1.

Камерная обжиговая печь содержит последовательно соединенные камеры 1 со съемными сводами 2. В разделительных простенках 3 выполнены вертикальные обогревательные каналы 4 с выходными окнами 5. В боковых стенках 6 у вьЕХодных окон 5 выполнены рециркуляционные туннели 7, стенки которых расположены в плоскости разделительного простенка. Зажигательные камеры 8 соединяют рециркуляционные туннели 7 с горелочными туннелями 9 перед газовым соплом 10 горелочного устройства, установленного в боковых стенках 6. Рециркуляционные туннели 7 параллельны горелочным туннелям 9, при этом их оси расположены ниже осей выходных окон 5. Зажигательные ры 8 содержат колодец запального устройства 11. В камерах 1 расположены кассеты 12 с обогревательными/каналами 13, пересыпкой 14 и углеродсодер- жащими заготовками 15.

Камерная обжиговая печь работает следующим образом.

корень газового факела через рециркуляционный туннель 7, При этом увеличение расхода газа ведет к усилению рециркуляции как горячего воздуха, так и части продуктов сгорания из го- релочного туннеля, что повьппает устойчивость горения, обеспечивает полноту сгорания газа с воздухом, снижает удельный расход топлива и токсичность продуктов сгорания. Образование постоянного фронта зажигания обеспечи вает сгорание продуктов карбонизации в начале их вьзделения. 1 з.п. ф-лы, 2 ил.

5

0

5

0

5

Теплоноситель последовательно проходит камеры 1, перемещаясь в виде горячего воздуха из камер охлаждения через обогревательные каналы 13. Воздух нагревается, отбирая тепло от пересыпки 14 и углеродсодержащих заготовок 15. Горячий воздух, пройдя под подом (не показан), поступает через вертикальные обогревательные каналы 4 и выходные окна 5 под свод средней камеры (огневой). Горючий газ поступает через газовые сопла 10 горелочных устройств в горелочные туннели 9. За счет эжекции в зажигательной камере 8 горячий воздух из выходного окна поступает в корень газового факела через рециркуляционньй туннель 7. При этом увеличение расхода газа ведет к усилению рециркуляции как горячего воздуха, так и части продуктов сгорания из горелочного туннеля, что повышает устойчивость горения, устраняя отрыв пламени. Возможность горения без отрыва обеспечивает большую скорость потока газа за счет срабатывания полного давления подачи в газовом сопле минимального сечения и, следовательно, значительную длину факела.

Благодаря увеличенной длине факелов и их ориентации на одной оси за счет расположения стен рециркуляционных туннелей в плоскости разделительного простенка происходит соударение газовых струй в середине камеры, тур- булизация увеличивает смешение газа

с воздухом, полноту сгорания и тем самым снижение удельного расхода топлива и токсичности продуктов сгорания. Токсичность снижается рециркуляцией газов в туннелях.и многоступенчатым сжиганием в системе зажигательная камера - рециркуляционньй туннель - выходные окна. При этом уменьшается образование окислов азота за счет прохождения вторичного воздуха из выходных окон над факелом горящего газа. В следующих за огневой камерой камерах из заготовок выделяются летучие смолы, которые воспламеняются и горят в соударяющихся факелах Несгоревшая часть поступает в следующую по ходу огня камеру, полностью сгорая при прохождении фронта зажига- ния ёоударяющихся факелов, у выходных окон.

В последних по ходу огня камерах при низких температурах продуктов сгорания, поступающих через выходные окна, воспламенение газа производят запальником, вводимым в колодец запального устройства 11. Образование постоянного фронта зажигания обеспечивает сгорание продуктов карбонизации в начале их вьщеления, дополнительно снижая токсичность газов и уде- льный расход топлива.

Выполнение рециркуляционных туннелей в боковых стенках печи обеспечи

вает подачу горячего воздуха или ды- 35 лочным устройством, мовых газов в зажигательную камеру и в результате этого устойчивое горение при любых скоростях газа через горелку. Параллельное расположение

2. Печь по п. 1, отличающаяся тем, что оси рециркуляционных и горелочных туннелей расположены ниже осей выходных окон, при

рециркуляционных и горелочных тунне- 40 этом стенки рециркуляционных каналов лей создает условия для эжекции про- расположены в плоскости разделитель- дуктов сгорания в зажигательную ка- ного простенка.

- . 0

0

5

меру к газовому соплу и повышает надежность зажигания, рециркуляция продуктов сгорания через горелочный туннель уменьшает концентраш ю кислорода в зоне горения и окислов азота и обеспечивает.многоступенчатое сгорание горючей части газового топлива. Расположение осей рециркуляционных и горелочных туннелей ниже осей выходных окон создает дополнительную ступень сгорания по всей стороне разделительного простенка, в нижней части идет с,сжигание богатых смесей, в верхней бедных.

Формула изобретения

1. Камерная обжиговая печь, преимущественно для обжига углеродных заготовок,, содержащая последовательно соединенные камеры с вертикальными обогревательньи ш каналами, выходными окнами в разделительных простенках и горелочными устройствами в боковых стенах, отличающаяся тем, что, с целью повьш1ения устойчивости горения, снижения токсичности дымовых газов и удельного расхода топлива, у выходных окон вертикальных каналов в боковых стенах параллельно горелрчным туннелям выполнены рециркуляционные туннели с зажигательными камерами, соединяющими рециркуляционные и горелочные туннели перед горелочным устройством,

2. Печь по п. 1, отличающаяся тем, что оси рециркуляционных и горелочных туннелей расположены ниже осей выходных окон, при

/

С Л |: /

:av.: v- ;

«. л. IP , i t , i, «.у %V

фиг. /

/4 /5

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНАЯ КОКСОВАЯ ПЕЧЬ | 1991 |

|

RU2050399C1 |

| Многокамерная печь обжига углеродосодержащих заготовок | 1983 |

|

SU1134868A1 |

| ГОРИЗОНТАЛЬНАЯ КОКСОВАЯ ПЕЧЬ | 1987 |

|

SU1496242A1 |

| СПОСОБ СЖИГАНИЯ ГАЗА В ГОРЕЛКАХ ЗАЖИГАТЕЛЬНЫХ ГОРНОВ АГЛОМЕРАЦИОННЫХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2525960C2 |

| Камерная печь | 1980 |

|

SU881495A1 |

| УСТРОЙСТВО ОТОПИТЕЛЬНОЙ СИСТЕМЫ КОКСОВОЙ ПЕЧИ | 1969 |

|

SU234988A1 |

| Коксовая печь | 1986 |

|

SU1375639A1 |

| Горизонтальная коксовая печь | 1989 |

|

SU1669970A1 |

| Коксовая печь с наклонным подом | 1976 |

|

SU772487A3 |

| ВЕРТИКАЛЬНАЯ ТРЕХЗОННАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯgCfcCOlO''^ г ., ff^,:.- ...г;.v;!?-..:.;.:;,•); .: \. ;;:ОТГ!:Л11 | 1965 |

|

SU173711A1 |

Изобретение относится к конструкциям камерных печей для обжига 3 4 Л 5 б А-А 7 в W 9 I /,// углеродных заготовок и может быть использовано в электродной промьтшен- ности. Цел ь изобретения состоит в повышении устойчивости горения, снижении токсичности дымовых.газов и удельного расхода топлива. Для этого в разделительных простенках 3 последовательно соединенных камер выполнены вертикальные обогревательные каналы 4 с выходными окнами 5, в боковых стенках 6 у выходных окон выполнены рециркуляционные туннели 7, стенки которых расположены в плоскости разделительного простенка. Зажигательные камеры 8 соединяют рециркуляционные туннели 7 с горелочными туннеля// /2 13 / / / & (Л Фиг. г

| Многокамерная печь для обжига электродных изделий | 1976 |

|

SU628393A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Чалых Е.Ф | |||

| Технология и оборудование электродных и электроугольных предприятий | |||

| М.: Металлургия, 1972, с | |||

| Клапан | 1919 |

|

SU357A1 |

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

Авторы

Даты

1987-05-07—Публикация

1985-06-07—Подача