113

Изобретение относится к литейноу производству, в частности к изотовлению пшикерных смесей при по- учении керамических стержней и форм.

Цель изобретения - улучшение каества поверхности отливок за счет повьшения плотности керамики.

В составе шликера для сокращения времени его приг отовления и повышения плотности керамики в качестве огнеупорной основы наполнителя используется аморфный кремнезем,являющийся отходом кварцита при его пееработке в металлический кремний. Его состав, мас.%: SiOj 90-93, С0,8- 4,0; Sic 0,1-0,4; , MgO, CuO, , 0,2-2,0.

При исходной фракции аморфного кремнезема О,1 - 5,0 мкм и количестве воды 15 - 20% время получения качественного шликера сокращается о 8-10 ч и стабилизации шликера не требуется. Состав шликера, который содержит аморфный кремнезем (72- 78 мас.%) и 15-20 мас.% воды, обеспечивает сокращение времени приготовления его в связи с тем, что данное соотношение между диспергированной фазой (аморфным кремнеземом) и исперсионной (водой) способствует образованию оптимальног о количества кремнекислоты и рыхлосвязанной воды, оп-ределяющим термодинамическую устойчивость шликера и ei o вязкость. В качестве добавки, улучшающей качество поверхности отливок, вводится кислый шлак, образующийся при плавке углеродистых сталей,измельченный до фракции 5-10 мкм.

Состав стеклообразног о шлака,%: SiOj 62-68; FeO 12-18; CaF 2-8; MnO 7-13; , 2-8.

Шлакjвводимый в состав шликера, обеспечивает форме глянцевую поверхность, что улучшает качество поверхности отливки. Снижается вероятность проникновения жидкого металла в поверхности формы и окислительные процессы на границе металл-форма.

Каждая частица SiO реагируя с окружающей водой, образует молекулы кремнекислоты, анионы которых прочно связаны с ней и составляют ядро. Образующиеся противоионы обеспечивают устойчивость частиц в ишикере.Частицы шликера,состоящие из образующие молекулы кремнекислоты, прочНо удерживают только воду, входящую в

0892

ее состав, и слабо удерживают рых- лосвязанную воду, определяющую величину вязкости шликера. При изменении процентног о содержания воды, вво- 5 ДИМОЙ при приготовлении шликера, а именно меньше 15%, наблюдается комкование диспергированной фазы (аморфного кремнезема). При увеличении

количества воды более 23% шликер

O разжижается и для достижения требуемой вязкости шликера возрастает время перемешивания и необходимым становится процесс стабилизации шликера. Шликер получают методом одностаt5 дийног о мокрого помола в шаровой мельнице.

В мельницу загружают шлак и аморфный кремнезем фракции 0,1-5,0 мкм и вводят воду. Соотношение между

0 аморфным кремнеземом, мелющими шарами и водой составляет 1:1:0,18.Время перемешивания 7 ч.

Шликер имеет свойства: рН 5,0, плотность суспензии 1,85 г/см . мя отверждения шликера 20 мин. Шликер не расслаивается в течение 2 ч после помола. Плотность керамического стержня 1,80 г/см .

Термическую обработку керамичес30 кого покрытия проводили при температуре до 1000 С газопламенной горелкой. На поверхности покрытия отсутствовали пороки - трещины и структура характеризовалась резким снижением

35 замкнутых поверхностных пор, являющихся источником газовых дефектов в отливках. Качество поверхности стальной отливки, сформированной при контакте с керамическим покрытием

40 из предлагаемого состава шликера, соответствовало показателю R,, 10 мкм

и

отсутствовали пороки газовог о происхождения и дефекты, связанные с проникновением расплава в керамическое 45 покрытие.

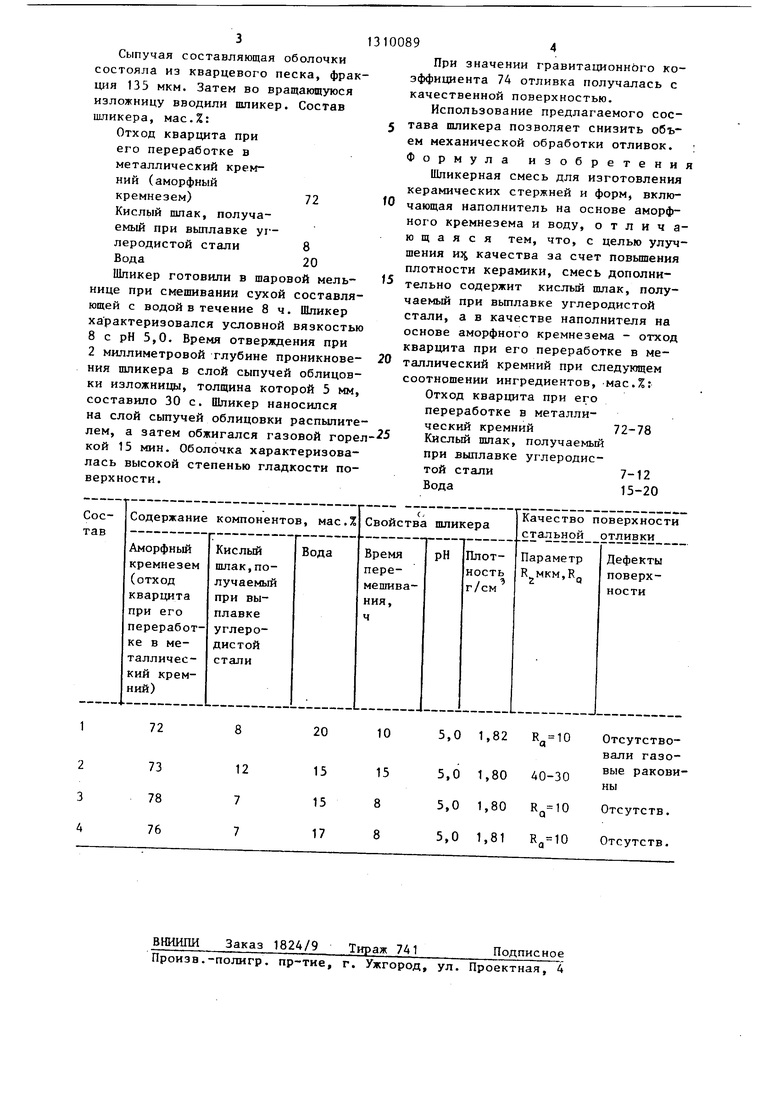

В таблице приведены результаты испытаний разработанных составов шликеров.

Пример. Отливку изготовляли

в металлической изложнице центробежным способом. Расплав - сталь 35 Л. Температура заливки стали , температура изложницы 200 с. Скорость вращения изложницы 800 об/мин. На вращающуюся изложницу с температурой 200 С наносили сыпучую составляющую облицовки,

31

Сыпучая составляющая оболочки состояла из кварцевого песка, фракция 135 мкм. Затем во вращающуюся изложницу вводили шликер. Состав шликера, мас.%:

Отход кварцита при его переработке в металлический кремний (аморфный кремнезем)72

Кислый шлак, получаемый при выплавке уг-- леродистой стали 8 Вода20

Шликер готовили в щаровой мельнице при смешивании сухой составляющей с водой в течение 8 ч. Шликер характеризовался условной вязкостью 8 с рН 5,0. Время отверждения при 2 миллиметровой глубине проникновения шликера в слой сыпучей облицовки изложницы, толщина которой 5 мм, составило 30 с. Шликер наносился на слой сьтучей облицовки распылителем, а затем обжигался газовой горе кой 15 мин. Оболочка характеризовалась высокой степенью гладкости поверхности.

00894

При значении гравитационного коэффициента 74 отливка получалась с качественной поверхностью.

Использование предлагаемого сос- 5 тава шликера позволяет снизить объем механической обработки отливок. ; Формула изобретения

Шликерная смесь для изготовления керамических стержней и форм, вклю- 0 чающая наполнитель на основе аморфного кремнезема и воду, отличающаяся тем, что, с целью улучшения из качества за счет повышения плотности керамики, смесь дополнительно содержит кислый шлак, получаемый при вьшлавке углеродистой стали, а в качестве наполнителя на основе аморфного кремнезема - отход кварцита при его переработке в ме- 20 таллический кремний при следующем соотношении ингредиентов, мас.%: Отход кварцита при его переработке в металлический кремний 72-78 25 Кислый шлак, получаемый при выплавке углеродистой стали7-12 Вода15-20

15

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ НА ОСНОВЕ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1996 |

|

RU2098217C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| Суспензия для изготовления керамических оболочковых форм | 1990 |

|

SU1771863A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИГЛЕЙ | 2007 |

|

RU2323195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2162763C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

Изобретение относится к литейному производству, в частности к изготовлению пшикерных смесей при получении керамических стержней и форм. Цель изобретения - улучшение качества керамических стержней и форм за счет повьппения плотности керамики. Это достигается тем, что шли- керная смесь для изготовления керамических стержней и форм, включающая наполнитель на основе аморфного кремнезема и воду,дополнительно содержит кисхГый шлак, получаемый при выплавке уг леродистой стали, а в качестве наполнителя на основе аморфного кремнезема - отход кварцита при его переработке в металлический кремний при следующем соотношении, мас,%: отход кварцита при его переработке в металлический кремний 72 - 78; кислый шлак, получаемый при выплавке углеродистой стали 7 - 12; вода 15 - 20. Данное соотношение в составе пшикер- ной смеси между водой и наполнителем обусловливает заданную вязкость 8 с, плотность шликера 1,80 - 1,82 г/см . При прокаливании керамики глянцевой поверхности выбранное соотношение между составляющими шликерами и мелющими шарами при приготовлении шликера обеспечивает сокращение времени помола. Кислый шлак снижает активность граничных процессов в системе расплав-контактная поверхность литейной формы, что снижает вероятность проникновения расплава в поры поверхности керамики, а также химические процессы окисления. Это улучшает качество поверхности отливок. 1 табл. с S (Л со 00 со

| Пивинский Ю.Е | |||

| и др | |||

| Кварцевая керамика | |||

| М,: Металлургия, 1974, с.41, Авторское свидетельство СССР № 944745, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-05-15—Публикация

1985-03-06—Подача