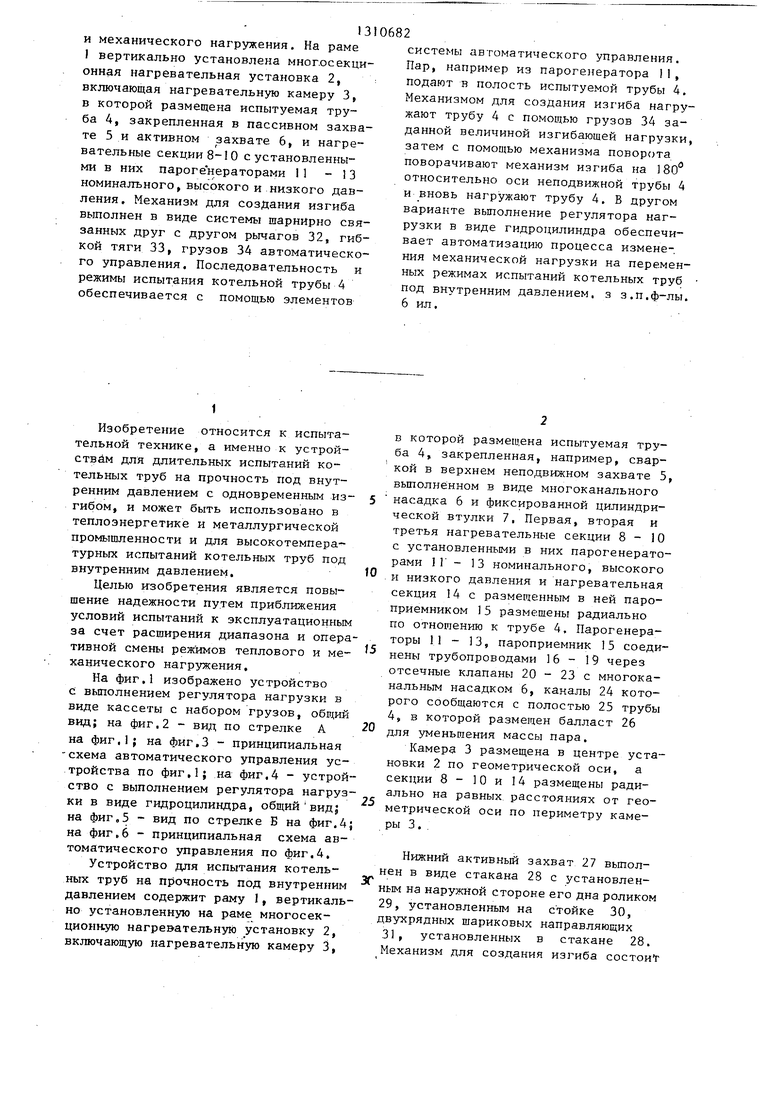

и механического нагружения. На раме I вертикально установлена мног.осекци- онная нагревательная установка 2, включающая нагревательную камеру 3, в которой размещена испытуемая труба 4, закрепленная в пассивном захвате 5 и активном захвате 6, и нагревательные секции 8-1 О с установленными в них пароге нераторами II - 13 номинального, высокого и низкого давления. Механизм для создания изгиба выполнен в виде системы шарнирно связанных друг с другом рычагов 32, гибкой тяги 33, грузов 34 автоматического управления. Последовательность и режимы испытания котельной трубы 4 обеспечивается с помощью элементов

1

Изобретение относится к испытательной технике, а именно к устройствам для длительных испытаний котельных труб на прочность под внутренним давлением с одновременным изгибом, и может быть использовано в теплоэнергетике и металлургической промьгаленности и для высокотемпера турных испытаний котельных труб под внутренним давлением.

Целью изобретения является повы щение надежности путем приближения условий испытаний к эксплуатационным за счет расширения диапазона и оперативной смены режимов теплового и механического нагружения,

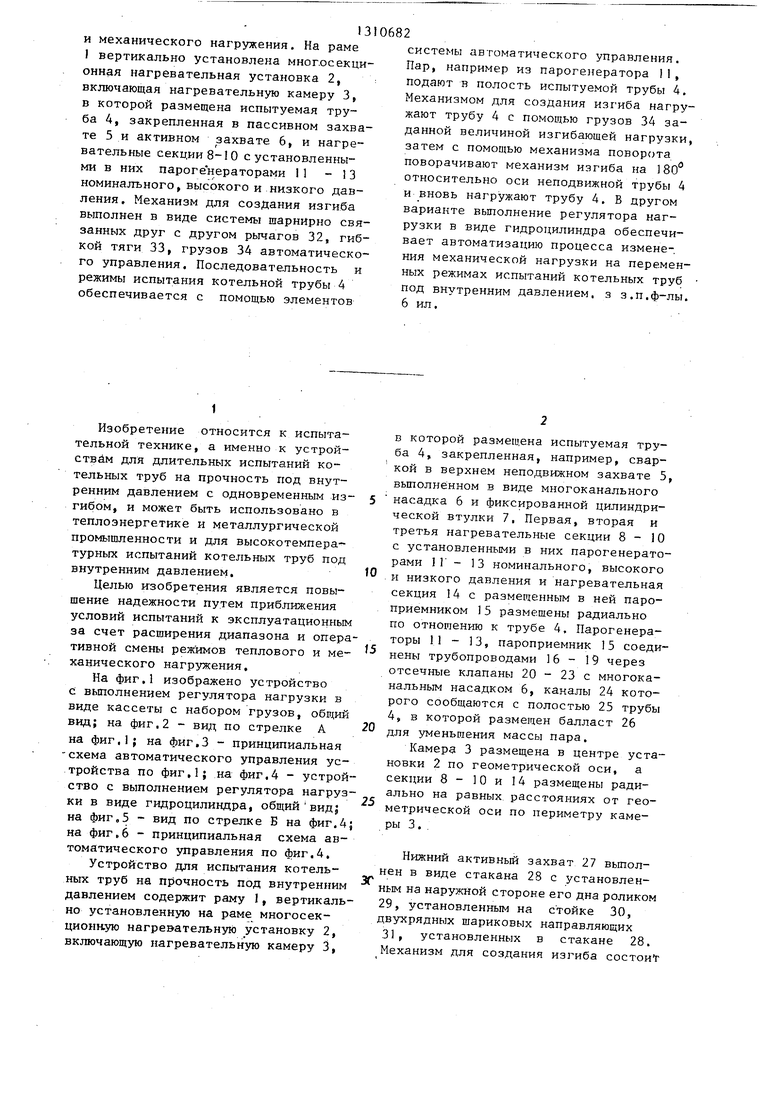

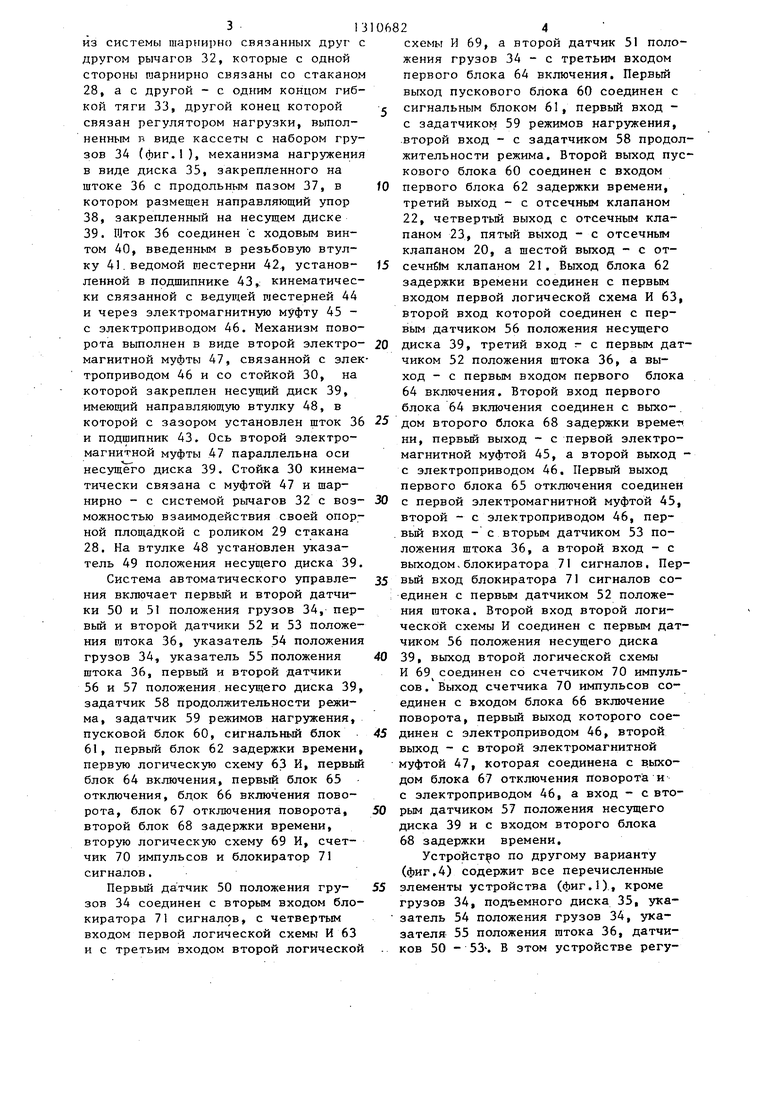

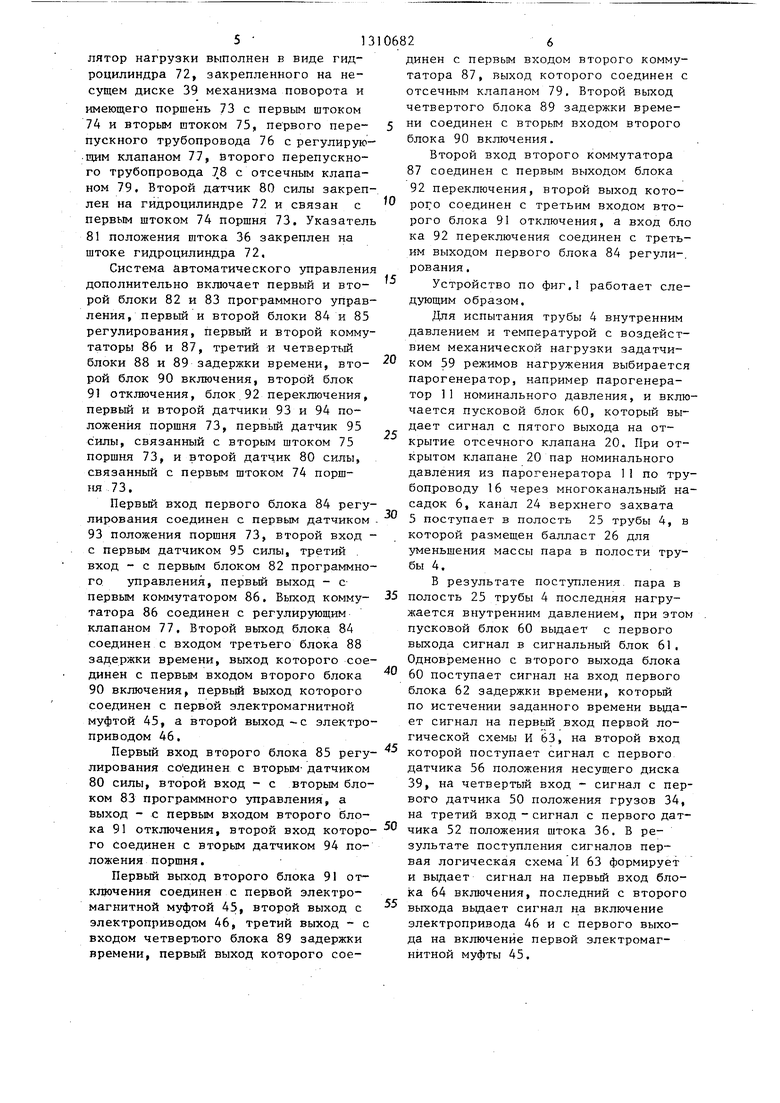

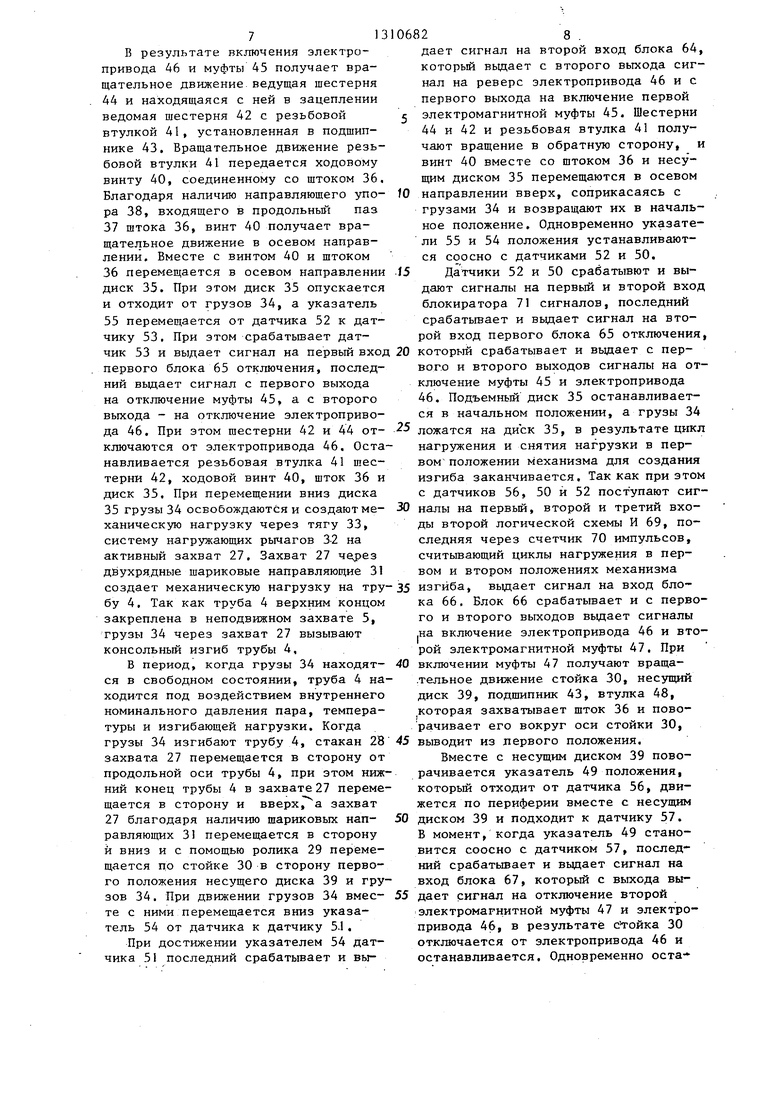

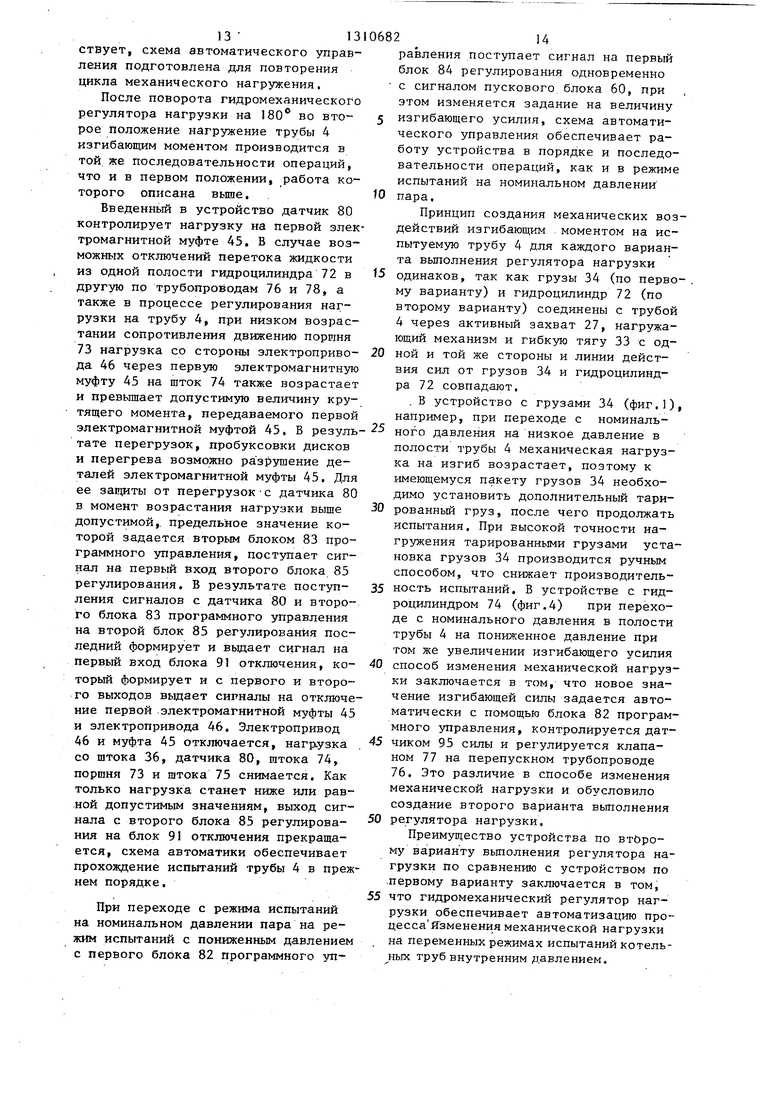

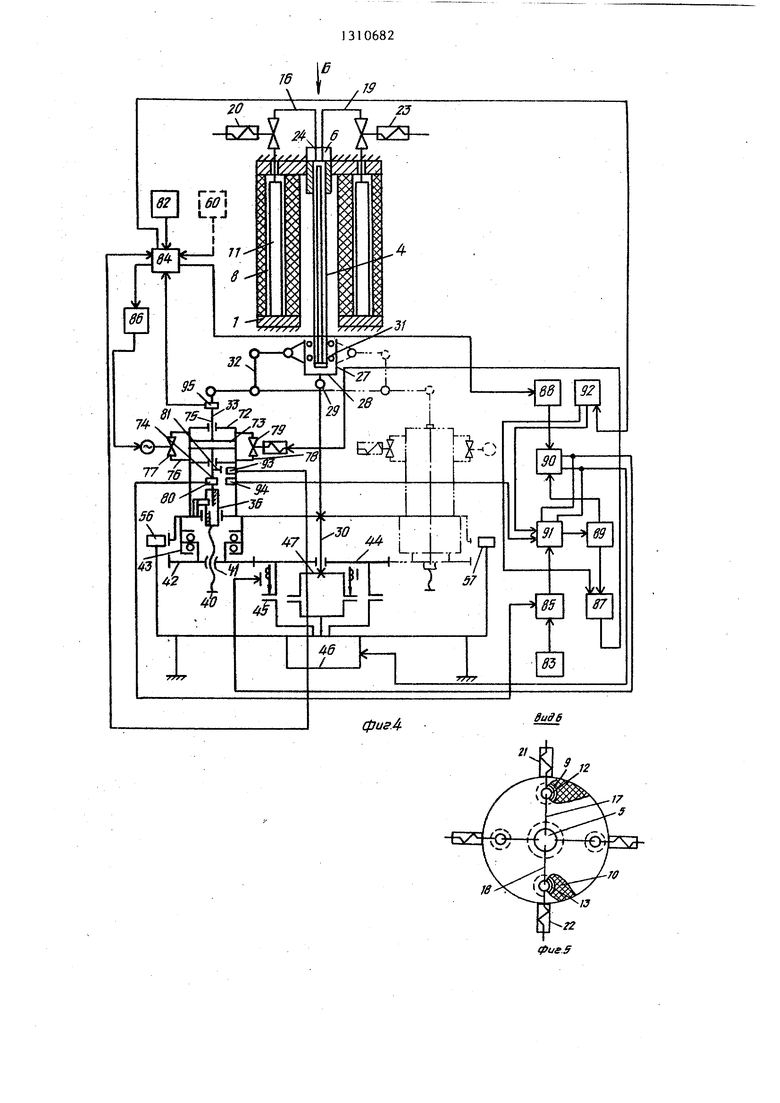

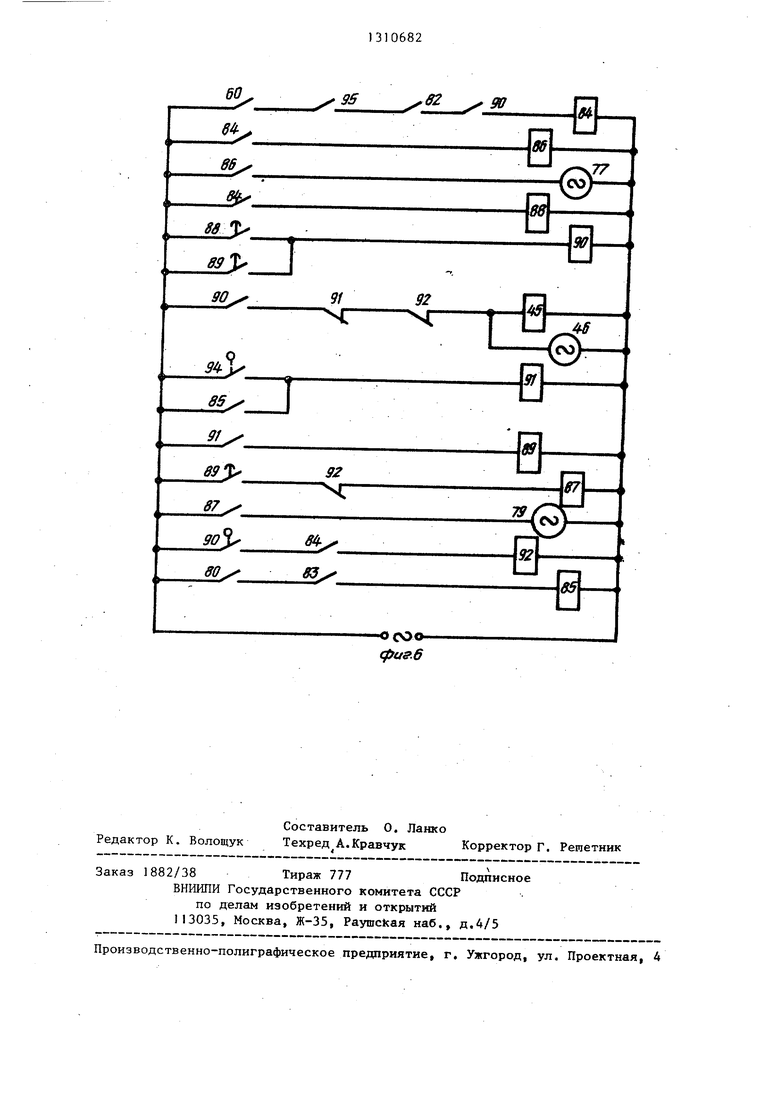

На фиг.1 изображено устройство с выполнением регулятора нагрузки в виде кассеты с набором грузов, общий вид; на фиг. 2 - видт; по стрелке А на фиг,1; на фиг.З - принципиальная -схема автоматического управления устройства по фиг,1; на фиг,4 - устройство с выполнением регулятора нагрузки в виде гидроцилиндра, общий вид; на фиго5 - вид по стрелке Б на фиг.4 на фиг,6 - принципиальная схема автоматического управления по фиг,4,

Устройство для испытания котельных труб на прочность под внутренним давлением содержит раму 1, вертикально установленную на раме многосекционную нагревательную установку 2, включающую нагревательную камеру 3,

системы автоматического управления. Пар, например из пароге1тератора I 1 , подают в полость испытуемой трубы 4. Механизмом для создания изгиба нагружают трубу 4 с помощью грузов 34 заданной величиной изгибающей нагрузки, затем с помощью механизма поворота поворачивают механизм изгиба на 180 относительно оси неподвижной трубы 4 и вновь нагружают трубу 4. В другом варианте выполнение регулятора Hai- рузки в виде гидроцилиндра обеспечивает автоматизацию процесса изменения механической нагрузки на переменных режимах испытаний котельных труб под внутренним давлением, з з.п.ф-лы. 6 ил.

в которой размещена испытуемая труба 4, закрепленная, например, сваркой в верхнем неподвижном захвате 5, выполненном в виде многоканального

насадка 6 и фиксированной цилиндрической втулки 7, Первая, вторая и третья нагревательные секции 8-10 с установленными в них парогенераторами 11 - 3 номинального, высокого

и низкого давления и нагревательная секция 14 с размещенным в ней паро- приемником 15 размещены радиально по отношению к трубе 4, Парогенераторы 11 - 13, пароприемник 15 соединены трубопроводами 16 - 19 через отсечные клапаны 20 - 23 с многоканальным насадком 6, каналы 24 которого сообщаются с полостью 25 трубы 4, в которой размещен балласт 26

для уменьшения массы пара.

Камера 3 размещена в центре установки 2 по геометрической оси, а секции 8 - 10 и 14 размещены радиально на равных расстояниях от геометрической оси по периметру камеры 3. .

ЗГ

Нижний активный захват 27 вьтол- нен в виде стакана 28 с установлен- ньм на наружной стороне его дна роликом 29, установленным на стойке 30, двухрядных щариковых направляющих

31, установленных в стакане 28.

Механизм для создания изгиба состоит

31

из системы шарнирно связанных друг с другом рычагов 32, которые с одной стороны гаарнирно связаны со стаканом 28, а с другой - с одним концом гибкой тяги 33, другой конец которой связан регулятором нагрузки, выполненным в виде кассеты с набором грузов 34 (фиг,1), механизма нагружения в виде диска 35, закрепленного на штоке 36 с продольным пазом 37, в котором размещен направляющий упор 38, закрепленный на несущем диске 39 Шток 36 соединен с ходовым винтом 40, введенным в резьбовую втулку 41. ведомой шестерни 42., установленной в подшипнике 43,: кинематически связанной с ведущей шестерней 44 и через электромагнитную 45 - с электроприводом 46. Механизм поворота выполнен в виде второй электромагнитной муфты 47, связанной с электроприводом 46 и со стойкой 30, на которой закреплен несущий диск 39, имеющий направляющую втулку 48, в которой с зазором установлен щток 36 и подшипник 43. Ось второй электромагнитной муфты 47 параллельна оси несущего диска 39. Стойка 30 кинематически связана с муфтой 47 и шарнирно - с системой рычагов 32 с возможностью взаимодействия своей опорной плоп{адкой с роликом 29 стакана 28, На втулке 48 установлен указатель 49 положения Hecyniero диска 39.

Система автоматического управления включает первый и второй датчики 50 и 51 положения грузов 34, первый и второй датчики 52 и 53 положения штока 36, указатель 54 положения грузов 34, указатель 55 положения штока 36, первый и второй датчики 56 и 57 положения несущего диска 39, задатчик 58 продолжительности режима, задатчик 59 режимов нагружения, пусковой блок 60, сигнальный блок 61, первый блок 62 задержки времени, первую логическую схему 63 И, первый блок 64 включения, первый блок 65 отключения, бл.ок 66 включения поворота, блок 67 отключения поворота, второй блок 68 задержки времени, вторую логическую схему 69 И, счетчик 70 импульсов и блокиратор 71 сигналов.

Первьй да тчик 50 положения грузов 34 соединен с вторым входом блокиратора 71 сигналов, с четвертым входом первой логической схемы И 63 и с третьим входом второй логической

06824

схемы И 69, а второй датчик 51 положения грузов 34 - с третьим входом первого блока 64 включения. Первый выход пускового блока 60 соединен с 5 сигнальным блоком 61, первьй вход - с задатчиком 59 режимов нагружения, .второй вход - с задатчиком 58 продолжительности режима. Второй выход пус кового блока 60 соединен с входом fO первого блока 62 задержки времени, третий выход - с отсечным клапаном 22, четвертьй выход с отсечным клапаном 23, пятый выход - с отсечным клапаном 20, а шестой выход - с от- f5 сечн61м клапаном 21 , Выход блока 62 задержки времени соединен с первым входом первой логической схема И 63, второй вход которой соединен с первым датчиком 56 положения несущего

0 диска 39, третий вход - с первым датчиком 52 положения штока 36, а выход - с первым входом первого блока 64 включения. Второй вход первого блока 64 включения соединен с вьпсо-.

5 дом второго блока 68 задержки времег ни, первый выход - с первой электромагнитной муфтой 45, а второй выход - с электроприводом 46. Первый выход первого блока 65 отключения соединен

0 с первой электромагнитной муфтой 45, второй - с электроприводом 46, пер- . вьй вход - с вторым датчиком 53 положения штока 36, а второй вход - с выходом,блокиратора 71 сигналов, Пер5 вьй вход блокиратора 71 сигналов со- ; единен с первым датчиком 52 положения гатока. Второй вход второй логической схемы И соединен с первым датчиком 56 положения несущего диска

0 39, выход второй логической схемы

И 69 соединен со счетчиком 70 импульсов . Выход счетчика 70 импульсов соединен с входом блока 66 включение поворота, первьй выход которого сое5 дивен с электроприводом 46, второй выход - с второй электромагнитной муфтой 47, которая соединена с выходом блока 67 отключения поворота и с электроприводом 46, а вход - с вто0 рым датчиком 57 положения несущего диска 39 и с входом второго блока 68 задержки времени.

Устройство по другому варианту (фиг,4) содержит все перечисленные

5 элементы устройства (фиг,1)., кроме

грузов 34, подъемного диска 35, ука- затель 54 положения грузов 34, указателя 55 положения штока 36, датчи- . ков 50 - 53, В этом устройстве регу5 13

лятор нагрузки выполнен в виде гидроцилиндра 72, закрепленного на несущем диске 39 механизма поворота и имеющего поршень 73 с первым штоком 74 и вторым штоком 75, первого перепускного трубопровода 76 с регулирую- щим клапаном 77, второго перепускного трубопровода 7,8 с отсечным клапаном 79, Второй дагтчик 80 силы закреплен на гидроцилиндре 72 и связан с первым штоком 74 поршня 73, Указатель 81 положения штока 36 закреплен на штоке гидроцилиндра 72,

Система автоматического управления дополнительно включает первый и второй блоки 82 и 83 программного управления, первый и второй блоки 84 и 85 регулирования, первый и второй коммутаторы 86 и 87, третий и четвертый блоки 88 и 89 задержки времени, второй блок 90 включения, второй блок 91 отключения, блок 92 переключения, первый и второй датчики 93 и 94 положения поршня 73, первьй датчик 95 с илы, связанный с вторым штоком 75 поршня 73, и второй датчик 80 силы, связанный с первым штоком 74 поршня 73,

Первьй вход первого блока 84 регулирования соединен с первым датчиком 93 положения поршня 73, второй вход - с первым датчиком 95 силы, третий , вход - с первым блоком 82 программного управления, первьй выход - с первым коммутатором 86, Выход коммутатора 86 соединен с регулирующим клапаном 77, Второй выход блока 84 соединен с входом третьего блока 88 задержки времени, выход которого соединен с первым входом второго блока 90 включения, первьй выход которого соединен с первой электромагнитной муфтой 45, а второй выход с электроприводом 46,

Первьй вход второго блока 85 регулирования со единен с вторым- датчиком 80 силы, второй вход - с вторым блоком 83 программного управления, а выход - с первым входом второго блока 91 отключения, второй вход которого соединен с вторым датчиком 94 положения поршня ,

Первьй выход второго блока 91 отключения соединен с первой электромагнитной муфтой 45, второй выход с электроприводом 46, третий выход - с входом четвертого блока 89 задержки времени, первьй выход которого сое

26

динен с первым входом второго коммутатора 87, выход которого соединен с отсечным клапаном 79, Второй выход четвертого блока 89 задержки времени соединен с вторым входом второго блока 90 включения.

Второй вход второго коммутатора 87 соединен с первым выходом блока 92 переключения, второй выход кото- рО1:о соединен с третьим входом второго блока 91 отключения, а вход бло ка 92 переключения соединен с третьим выходом первого блока 84 регули-. рования,

Устройство по фиг.1 работает следующим образом.

Для испытания трубы 4 внутренним давлением и температурой с воздействием механической нагрузки задатчиком 59 режимов нагружения выбирается парогенератор, например парогенератор 11 номинального давления, и включается пусковой блок 60, который выдает сигнал с пятого выхода на открытие отсечного клапана 20, При открытом клапане 20 пар номинального давления из парогенератора 11 по трубопроводу 16 через многоканальный насадок 6, канал 24 верхнего захвата 5 поступает в полость 25 трубы 4, в которой размещен балласт 26 для уменьшения массы пара в полости трубы 4 ,

В результате поступления пара в

полость 25 трубы 4 последняя нагружается внутренним давлением, при этом пусковой блок 60 выдает с первого выхода сигнал в сигнальный блок 61, Одновременно с второго выхода блока

60 поступает сигнал на вход первого блока 62 задержки времени, которьй по истечении заданного времени вьща- ет сигнал на первьй вход первой логической схемы И 63, на второй вход которой поступает сигнал с первого датчика 56 положения несущего диска 39, на четвертьй вход - сигнал с первого датчика 50 положения грузов 34, на третий вход - сигнал с первого датчика 52 положения штока 36. В результате поступления сигналов первая логическая схема И 63 формирует и выдает сигнал на первьй вход блока 64 включения, последний с второго

выхода выдает сигнал на включение электропривода 46 и с первого выхода на включение первой электромагнитной муфты 45,

В результате включения электропривода 46 и муфты 45 получает вращательное движение ведущая шестерня 44 и находящаяся с ней в зацеплении ведомая шестерня 42 с резьбовой втулкой 41, установленная в подшипнике 43, Вращательное движение резьбовой втулки 41 передается ходовому винту 40, соединенному со штоком 36. Благодаря наличию направляющего упо- ра 38, входящего в продольный паз 37 штока 36, винт 40 получает вращательное движение в осевом направлении. Вместе с винтом 40 и штоком 36 перемещается в осевом направлении диск 35. При этом диск 35 опускается и отходит от грузов 34, а указатель 55 перемещается от датчика 52 к датДатчики 52 и 50 срабатывют и выдают сигналы на первый и второй вход блокиратора 71 сигналов, последний срабатывает и вьщает сигнал на второй вход первого блока 65 отключения.

чику 53, При этом срабатьшает датчик 53 и выдает сигнал на первый вход 20 который срабатывает и выдает с пер- первого блока 65 отключения, послед- вог.о и второго выходов сигналы на от- ний выдает сигнал с первого выхода ключение муфты 45 и электропривода на отключение муфты 45, а с второго 46. Подъемный диск 35 останавливает- выхода - на отключение электроприво- ся в начальном положении, а грузы 34 да 46, При этом шестерни 42 и 44 от- ложатся на диск 35, в результате цикл ключаются от электропривода 46, Оста- нагружения и снятия нагрузки в пер- навливается резьбовая втулка 41 шее- вом положении К1еханизма для создания терни 42, ходовой винт 40, шток 36 и изгиба заканчивается. Так как при этом диск 35, При перемещении вниз диска с датчиков 56, 50 и 52 поступают сиг- 35 грузы 34 освобождаются и создаютме- 30 налы на первый, второй и третий вхо- ханическую нагрузку через тягу 33, ды второй логической схемы И 69, последняя через счетчик 70 импульсов, считывающий циклы нагрзгжения в первом и втором положениях механизма создает механическую нагрузку на тру-35 изгиба, выдает сигнал на вход бло- бу 4, Так как труба 4 верхним концом ка 66. Блок 66 срабатывает и с перво- закреплена в неподвижном захвате 5, грузы 34 через захват 27 вызывают консольный изгиб трубы 4,

В период, когда грузы 34 находят- 40 включении муфты 47 получают враща- ся в свободном состоянии, труба 4 на- .тельное движение стойка 30, несущий ходится под воздействием внутреннего диск 39, подшипник 43, втулка 48, номинального давления пара, темпера- которая захватывает шток 36 и пово- туры и изгибающей нагрузки. Когда рачивает его вокруг оси стойки 30, грузы 34 изгибают трубу 4, стакан 28 45 выводит из первого положения, захвата 27 перемещается в сторону от Вместе с несущим диском 39 пово- продольной оси трубы 4, при этом ниж- рачивается указатель 49 положения, НИИ конец трубы 4 в захвате 27 переме- который отходит от датчика 56, двисистему нагружающих рычагов 3-2 на активный захват 27, Захват 27 двухрядные шариковые направляющие 31

го и второго выходов выдает сигналы .на включение электропривода 46 и второй электромагнитной муфты 47, При

щается в сторону и вверх, а захват 27 благодаря наличию шариковых направляющих 31 перемещается в сторону и вниз и с помощью ролика 29 перемещается по стойке 30 в сторону первого положения несущего диска 39 и грузов 34. При движении грузов 34 вмес-55 дает сигнал на отключение второй те с ними перемещается вниз указа- электромагнитной муфты 47 и электро- тель 54 от датчика к датчику 5-1 . привода 46, в результате Стойка 30 При достижении указателем 54 дат- отключается от электропривода 46 и чика 51 последний срабатывает и вы- останавливается. Одновременно остадает сигнал на второй вход блока 64, которьй выдает с второго выхода сигнал на реверс электропривода 46 и с первого выхода на включение первой электромагнитной муфты 45. Шестерни 44 и 42 и резьбовая втулка 41 получают вращение в обратную сторону, и винт 40 вместе со штоком 36 и несущим диском 35 перемещаются в осевом направлении вверх, соприкасаясь с грузами 34 и возвращают их в начальное положение, Одновременно указатели 55 и 54 положения устанавливаются соосно с датчиками 52 и 50,

Датчики 52 и 50 срабатывют и выдают сигналы на первый и второй вход блокиратора 71 сигналов, последний срабатывает и вьщает сигнал на второй вход первого блока 65 отключения

который срабатывает и выдает с пер- вог.о и второго выходов сигналы на от- ключение муфты 45 и электропривода 46. Подъемный диск 35 останавливает- ся в начальном положении, а грузы 34 ложатся на диск 35, в результате цикл нагружения и снятия нагрузки в пер- вом положении К1еханизма для создания изгиба заканчивается. Так как при этом с датчиков 56, 50 и 52 поступают сиг- налы на первый, второй и третий вхо- ды второй логической схемы И 69, последняя через счетчик 70 импульсов, считывающий циклы нагрзгжения в первом и втором положениях механизма изгиба, выдает сигнал на вход бло- ка 66. Блок 66 срабатывает и с перво-

который срабатывает и выдает с пер- вог.о и второго выходов сигналы на от- ключение муфты 45 и электропривода 46. Подъемный диск 35 останавливает- ся в начальном положении, а грузы 34 ложатся на диск 35, в результате цикл нагружения и снятия нагрузки в пер- вом положении К1еханизма для создания изгиба заканчивается. Так как при этом с датчиков 56, 50 и 52 поступают сиг- налы на первый, второй и третий вхо- ды второй логической схемы И 69, последняя через счетчик 70 импульсов, считывающий циклы нагрзгжения в первом и втором положениях механизма изгиба, выдает сигнал на вход бло- ка 66. Блок 66 срабатывает и с перво-

го и второго выходов выдает сигналы .на включение электропривода 46 и второй электромагнитной муфты 47, При

жется по периферии вместе с несущим 50 диском 39 и подходит к датчику 57, В момент, когда указатель 49 становится соосно с датчиком 57, последний срабатывает и выдает сигнал на вход блока 67, которьй с выхода вы913

навливается во втором положении диск 39 и шток 36. В момент поворота грузы 34, лежащие на диске 35, также поворачиваются вокруг оси стойки 30 и устанавливаются во втором положении. Аналогично вокруг оси трубы 4 поворачивается в шариковых направляющих 31 захват 27 вместе с системой нагружающих рычагов 32, грузами 34 и диском 35 и выставляется во втором положении (второе положение механизма изгиба показано пунктиром на фиг.О. При повороте щестерня 42, находящаяся в зацеплении с шестерней

44,при выключенной муфте 45 поворачивается вокруг оси стойки 30 до тех пор, пока щестерня. 42 не выйдет во второе положение. При установке механизма изгиба во второе положение с датчика 57 поступает сигнал на вход второго блока 68 задержки времени, который с вьщержкой времени выдает сигнал на второй вход блока 64 включения, последний формирует и выдает сигналы с второго и первого выходов на включение электропривода 46 и первой электромагнитной муфты

45,Нагружение трубы 4 изгибающим усилием во втором положении производится в порядке и очередности операций, как и в первом положении.

Режим теплового и механического нагружения трубы 4 как в первом, так и во втором положениях устанавливается задатчиком 58 продолжительности режимов.

Переход с одного режима тепловой нагрузки и нагрузки внутренним давлением, например с номинального давления на пониженное давление, производится следзтощим образом. По сигналу с пятого выхода пускового блока 60 закрывается отсчетный клапан 20 и одновременно по сигналу с четвертого выхода открь|вается отсечной клапан 23, в pe3ynbfaTe чего парогенератор 11 номинального давления отключается от трубы 4, а полость 25 трубы 4 через многоканальный насадок 6 верхнего захвата 5, трубопровод 19 и клапан 23 соединяется с па- роприемником 15, Так как пароприем- ник 15 находится в холодном состоянии, давление среды в нем отсутствует, поэтому пар из полости 25 трубы 4 поступает в пароприемник 15 и давление пара в трубе 4 падает.

210

Задатчиком 59 режимов нагружения задается следующий режим пониженного давления, соответствуюпий давлению пара в парогенераторе 12. По

сигналу с задатчика 59 пусковой блок 60 с четвертого выхода вьщает сиг нал на закрытие клапана 23, отключающего пароприемник 15 от трубы 4, с шестого выхода выдает сигнал на открытие клапана 2i, соединяющего парогенератор 12 низкого давления с полостью 25 трубы 4, при этом пар из парогенератора 12 через многоканальный насадок 6, трубопровод 17 и клапан 21 поступает в полость 25 трубы 4, в результате чего труба 4 оказывается под действием низкого давления пара и нового значения тепловой нагрузки, соответствующей температуре

пара в парогенераторе 12.

Устройство по фиг,4 работает следующим образом.

При испытании трубы 4 на номиналь- ном давлении пара при включенном парогенераторе 11.(фиг,1) с пускового блока 60 поступает сигнал на четвертый вход первого блока 84 регулирования, одновременно на его первый, второй и третий входы постзшает сигнал с первого датчика 93 положения поршня 73, датчика 95 силы и первого блока 82 программного управления, последним задается величина изгибающего усилия на трубу 4, контролируется

датчиком 95 силы.

Блок 84 формирует и выдает с первого выхода сигнал через первый коммутатор 86 на открытие регулирующего клапана 77 на первом перепускном трубопроводе 76, причем степень открытия клапана 77 соответствует величине изгибающего усилия, заданного первым блоком 82 программного управления. Одновременно с второго выхода блока 84.поступает сигнал на первый блок 88 задержки времени, который с вьщержкой времени формирует и выдает сигнал на первьй вход блока 90 включения, последний формирует и выдает сигналы на включение электропривода 46 и первой электромагнитной муфты 45, При открытии регулирующего клапана 77, при включенном электроприводе 46 и при включении первой электромагнитной муфты 45 получает поступательное движени е вниз кинематически связанный с муфтой 45 щток 36, При движении вниз шток 36 через

датчик 80 воздействует на шток 74 поршня 73. Под действием силы со стороны штока 36 шток 74 и поршень 73 перемещается вниз, при этом жидкость из полости гидроцилиндра 72 под поршнем 73 по первому перепускному трубопроводу 76 через открытий регулирующий клапан 77 перетекает в полость гидроцилиндра 72 над поршнем. При движении штока 74 вниз вместе с. ним перемещается указатель 81 положения, который удаляется от датчика 93 в направлении датчика 94. Одновременно вместе с поршнем 73 движется вниз шток 75, воздействующий на датчик 95 силы и связанную с ним гибкую тягу 33. Шток 75 создает механическую нагрузку на тягу 33. Механическая нагрузка через гибкую тягу 33, систему рычагов 32 и активный захват 27 передается на трубу 4, изгибая ее в плоскости в-сторону действия рычагов 32, Действие изгибающего момента на трубу. 4 продолжается до тех пор, пока указатель 81 положения на шток 74.не переместится вниз до совмещения с датчиком 94, Как только указатель 81 займет положение соосно с датчиком 94, последний ,срабатывает и вьодает сигнал на второй вход блока 91 отключения. Бло 91 формирует и с первого и второго выходов выдает сигналы на отключение первой электромагнитной муфты 45 и

электропривода 46, Муфта 45 и элект- 35 ся, вследствие чего ускоряется двиропривод 46 отключаются при этом одновременно останавливаются кинематически связанный с-муфтой 45 щток 36 (фиг.1), шток 74, поршень 73, шток 75, гибкая тяга 33, рычаги 32, активный захват 27 и действие изгибающей нагрузки на трубу 4 прекращается , Одновременно с третьего выхода блока 91 отключения поступает сигнал на первый вход четвертого блока 89 задержки времени, последний срабатывает и с выдержкой времени через второй коммутатор 87 выдает сигнал на открытие отсечного клапана 79 на втором перепускном трубопроводе 78, Клапан -79, имеющий большое проходное сечение, открывается и соединяет полости гидроцилиндра 72 над и под поршнем 73, С вьздержкой времени с второго выхода четвертого блока 89 задержки времени поступает сигнал на второй вход блока 90 включения, который формирует и вьщает сигнал на ре

068212

вере электропривода 46 и на включение муфты 45, При включении реверса электропривода 46 и муфты 45 перемещается вверх кинематически связанный

с муфтой 45 шток 36, вместе с ним вверх перемещается шток 74, указатель 81, поршень 73 и шток 75. Под действием усилия со стороны штока 36 поршень 73, поднимаясь вверх, выJO тесняет жидкость из полости гидроцилиндра 72 над поршнем 73 по трубопроводам 76 и 78 через открытьй регулирующий клапан 77 и открытий отсечной клапан 79 в полость гидроцилиндра 72

15 под гУоршнем 73.

Так как регулирующий клапан 77 имеет малую степень открытия, жидкость по трубопроводу 76 при возвращении поршня 73 в начальное положение перетекала бы из одной полости гидроцилиндра 72 в другую медленно, а полностью открывать клапан 77 для перетока жидкости из-за возможного нарушения регулировки нецелесообразно, поэтому ускорение перетока жидкости из одной полости гидроцилиндра

72в другую при возвращении порщня

73в первоначальное положение обеспечивается в результате полного от30 крытия отсечного клапана 79, имеюще.- го большое проходное сечение. При открытых отсечном и регулирующем клапанах 79 и 77 сопротивление перетоку жидкости в гидроцилиндре 72 снижает20

25

0

5

0

5

жение поршня 73 из конечного в начальное положение. При совмещении указателя 8 с датчиком 93 с последнего поступает сигнал на первый вход первого блока 84 регулирования, последний формирует и с третьего выхода выдает сигнал через блок 92 переключения на второй вход второго коммутатора 86, который вьщает сигнал на закрытие клапана 79, последний зак{Н)1- вается. Одновременно с второго вько- да блока 92 переключения поступает сигнал на третий вход блока 91 отключения, который формирует и вьщает сигналы на отключение муфты 45 и электропривода 46, Муфта 45 отключается, шток 36 останавливается. Одновременно останавливается щток 74, поршень 73, шток 75. Благодаря гибкой тяге 33, которая свободно провисает и не передает перемещений и усилий рычагу 32 при движении штока 75 вверх, нагрузка на трубе 4 отсут13-131

ствует, схема автоматического управления подготовлена для повторения цикла механического нагружения.

После поворота гидромеханического регулятора нагрузки на 180 во второе положение нагружение трубы 4 изгибающим моментом производится в той же последовательности операций, что и в первом положении, работа которого описана вьше.

Введенный в устройство датчик 80 контролирует нагрузку на первой электромагнитной муфте 45. В случае возможных отключений перетока жидкости из одной полости гидроцилиндра 72 в другую по трубопроводам 76 и 78, а также в процессе регулирования нагрузки на трубу 4, при низком возрастании сопротивления движению поршня 73 нагрузка со стороны электропривода 46 через первзто электромагнитную муфту 45 на шток 74 также возрастает и превышает допустимую величину кру- тящего момента, передаваемого первой электромагнитной муфтой 45. В результате перегрузок, пробуксовки дисков и перегрева возможно ра зрушение деталей электромагнитной муфты 45. Для ее защиты от перегрузок-с датчика 80 в момент возрастания нагрузки выше допустимой,, предельное значение которой задается вторым блоком 83 программного управления, поступает сигнал на первый вход второго блока 85 регулирования. В результате поступления Сигналов с датчика 80 и второго блока 83 программного управления на второй блок 85 регулирования последний формирует и вьздает сигнал на первый вход блока 91 отключения, который формирует и с первого и второго выходов вьщает сигналы на отключение первой .электромагнитной муфты 45 и электропривода 46. Электропривод 46 и муфта 45 отключается, нагр-узка со штока 36, датчика 80, штока 74, поршня 73 и штока 75 снимается. Как только нагрузка станет ниже или рав- .ной допустимым значениям, выход сигнала с второго блока 85 регулирования на блок 91 отключения прекращается, схема автоматики обеспечивает прохождение испытаний трубы 4 в прежнем порядке.

При переходе с режима испытаний на номинальном давлении пара на режим испытаний с пониженным давлением с первого блока 82 программного уп68214

равления поступает сигнал на первый блок 84 регулирования одновременно с сигналом пускового блока 60, при этом изменяется задание на величину

5 изгибающего усилия, схема автоматического управления обеспечивает работу устройства в порядке и последовательности операций, как и в режиме испытаний на номинальном давлении

0 пара.

Принцип создания механических воздействий изгибающим моментом на испытуемую трубу 4 для каждого варианта вьшолнения регулятора нагрузки

15 одинаков, так как грузы 34 (по первому варианту) и гидроцилиндр 72 (по вто.рому варианту) соединены с трубой 4 через активный захват 27, нагружающий механизм и гибкую тягу 33 с од0 ной и той же стороны и линии действия сил от грузов 34 и гидроцилиндра 72 совпадает.

, В устройство с грузами 34 (фиг.1), например, при переходе с номиналь25

ного давления на низкое давление в

полости трубы 4 механическая нагрузка на изгиб возрастает, поэтому к имеющемуся пакету грузов 34 необходимо установить дополнительный тарированный груз, после чего продолжать испытания. При высокой точности нагружения тарированными грузами установка грузов 34 производится ручным способом, что снижает производительность испытаний. В устройстве с гидроцилиндром 74 (фиг.4) при переходе с номинального давления в полости трубы 4 на пониженное давление при том же увеличении изгибающего усилия

способ изменения механичес.кой нагрузки заключается в том, что новое значение изгибающей силы задается автоматически с помощью блока 82 программного управления, контролируется датчиком 95 силы и регулируется клапаном 77 на перепускном трубопроводе 76. Это различие в способе изменения механической нагрузки и обусловило создание второго варианта вьтолнения

регулятора нагрузки.

Преимущество устройства по второму варианту вьшолнения регулятора нагрузки по сравнению с устройством по первому варианту заключается в том,

что гидромеханический регулятор нагрузки обеспечивает автоматизацию процесса изменения механической нагрузки на переменных режимах испытаний котельных труб внутренним давлением.

Форму.л а изобретения

1. Устройство для испытания ко-- тельныХ труб на прочность под внут- реииим давлением, содержащее нагре- нательную камеру для размещения испытуемой трубы, активный и пассивный захваты, механизм для создания изгиба и источник пара, о т л и ч а ю- щ е е с я тем, что, с целью повьщге- ния надежности путем приближения условий испытаний к эксплуатационным, активный захват выполнен в виде стакана с установленным на наружной стороне его дна роликом и с установлен- ными в нем двухрядными шариковыми направляющими, механизм для создания изгиба выполнен в виде регулятора нагрузки, гибкой тяги-, системы шар- нирно связанных друг с другом рыча- гов, которая с одной стороны шарнир- но связана со стаканом, а с другой - с одним концом гибкой тяги, другой конец которой связан с регулятором нагрузки, механизм нагружения, вы- полненного в виде штока с продоль- ньм пазом, размещенного в нем направляющего упора, ходового винта, соединенного со щтоком, ведомой шестерни с резьбовой втулкой, в которой размещен ходовой винт, первой электромагнитной муфты, кинематически, связанной с ведомой шестерней, и электропривода, связанного с первой электромагнитной муфтой, а устройст- во снабжено механизмом поворота, выполненным в виде второй электромагнитной муфты, связанной с электроприводом, несущего диска с направляющей втулкой, ось которой парал- лельна оси диска и в которой размещен шток механизма нагружения, и закрепленной на диске с опорной площадкой, параллельной дну стакана, соосно с ним,стойки, которая кинема:- тически связана с второй электромагнитной муфтой и шарнирно связана с системой рычагов с возможностью взаимодействия своей опорной площадкой с роликом стакана, и системой автоматического управления, включающей задатчик продолжительности режима, задатчик режимов нагружения, пусковой блок, сигнальный блок, первый и второй блоки задержки времени, первую и вторую логическую схемы И, первый блок включения, первый блок отключения, блок включения поворота, блок отключения поворота, счетчик импульсов и блокиратор сигналов, первый и второй датчики положения несущего диска, первый и второй датчики положения штока, первый выход пускового блока соединен с сигнальным блоком, первый вход - с задатчиком режимов нагружения, второй вход - с задатчи- ком продолжительности режима, второй выход пускового блока соединен с входом первого блока задержки времени, выход которого соединен с первым входом первой логической схемы И, второ вход которой соединен с первым датчиком положения несущего диска, третий вход - с первым датчиком положения штока, а выход - с первым входом первого блока включения, второй вход которого соединен с выходом второго блока задержки времени, первый выход - с первой электромагнитной муфтой, а второй выход - с электроприводом, первый выход первого блока отключения соединен с первой электромагнитной муфтой, второй выход - с электроприводом, первый вход - с вторым датчиком положения штока, а второй вход - с выходом блокиратора сигналов, первьй вход которого соединен с первым датчиком положения щтока, первый вход второй логической схемы И соединен с первым датчиком положения несущего диска, выход второй логической схемы И соединен со счетчиком импульсов, а выход последнего - с входом блока включения поворота, первьй выход которого соединен. с электроприводом, второй выход - с второй электромагнитной муфтой, которая соединена с выходом первого блока отключения поворота и с электроприводом, а вход - с вторым датчиком .положения несущего диска и с входом второго блока задержки времени, /третий вход второй логической схемы И соединен с первым датчиком положения штОка,

2.Устройство по п.1, отличающееся тем, что регулятор нагрузки выполнен в виде кассеты с набором грузов, первого и второго датчиков положения грузов, первый из которых соединен с вторым входом блокиратора сигналов, с четвертым входом первой логической схемы И и с вторым входом второй логической схемы И, а второй - с третьим входом первого блока включения.

3.Устройство по п.1, о т л и ч а- ю щ е е с я тем, что регулятор нагt5

уэки выполнен в виде гидроцилиндра, закрепленного на несущем диске механизма поворота и имеющего поршень с вумя итоками, первого перепускного трубопровода с регулирующим клапаном, 5 второго перепускного трубопровода с отсечным клапаном и датчика силы, соединенного с первым штоком поршня, а система автоматического управления включает первый и второй блоки прог- О раммного управления, первый и второй блоки регулирования, первый и второй коммутаторы, третий и четвертый блоки задержки времени, второй блок включения, второй блок отключения, блок переключения, первый и второй датчики положения поршня, первый датчик силы, связанный с вторым штоком поршня, а второй датчик силы, связанный с первым штоком поршня, первьй вход первого.блока регулирования соединен с первым датчиком положения поршня, второй вход - с первым датчиком силы, третий вход - с входом первого блока программного управления, первьй выход - с входом первого коммутатора, выход которого сое- дииен с регулирующим клапаном, второй выход - с входом третьего блока задержки времени, выход которого со- единен с первым входом второго блока включения, первый выход которого соединен с первой электромагнитной муфтой, а второй выход - с электроприводом, первый вход второго блока 35 регулирования соединен с вторым датчиком силы, второй вход - с вторым блоком программного управления, а

20

25

30

выход - с первым входом второго блока отключения, второй вход которого соединен с вторым датчиком положения поршня, первый выход второго блока отключения соединен с первой электромагнитной муфтой, второй выход - с электроприводом, третий выход - с входом четвертого блока задержки времени, первый выход которого соединен с первым входом второго коммутатора, выход которого соединен с отсечным клапаном, а второй выход четвертого блока задержки времени соединен с вторым входом второго блока включения, второй вход второго коммутатора соединен с первым выходом блока переключения, второй выход которого соединен с третьим входом второго блока отключения, а вход блока переключения соединен с третьим выходом первого блока регулирования ,

4 Устройство по п,1, отличающееся тем, что источник пара выполнен в виде многосекционной нагревательной установки, секции которой образованы парогенераторами высокого, номинального и низкого давления, и пароприемником, соединенными трубопроводами через отсечные клапаны с неподвижным захватом, секции с установленны ми в них парогенераторами и пароприемником размещены радиально по периметру нагревательной камеры, а третий, четвертый, пя- 1ТЫЙ и шестой выходы пускового блока связаны с отсечными клапанами.

фигЗ

В

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для испытаний образцов на длительную прочность при растяжении с нагревом | 1984 |

|

SU1221536A1 |

| Установка для испытания образцов на длительную прочность | 1988 |

|

SU1580216A1 |

| Установка для испытания образцов на длительную прочность при растяжении с нагревом | 1986 |

|

SU1323909A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2004 |

|

RU2279980C1 |

| УСТРОЙСТВО ДЛЯ МЕТАЛЛИЗАЦИИ ДЛИННОМЕРНЫХ ТРУБ | 1994 |

|

RU2092250C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ И ЗАЩИТЫ ПАРОВОЙ ТУРБИНЫ | 2010 |

|

RU2450128C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ЗАЩИТНОГО УСТРОЙСТВА СИСТЕМЫ ВЕНТИЛЯЦИИ | 2007 |

|

RU2353860C1 |

| Установка для формования полых оболочек (ее варианты) | 1982 |

|

SU1101312A1 |

| Устройство регулирования многоцилиндрового карбюраторного двигателя транспортного средства с коробкой передач | 1987 |

|

SU1449685A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТЕНОК ТРУБОПРОВОДОВ | 2011 |

|

RU2453835C1 |

Изобретение относится к испытаниям котельных труб на прочность под внутренним давлением с одновременным изгибом при высокотемпературных испытаниях. Целью изобретения является повышение надежности путем приближения условий испытаний к эксплуатационным за счет расширения диапазона и оперативной смены режимов теплового (Л с О5 00 ю

| 0 |

|

SU162992A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-15—Публикация

1985-10-14—Подача