датчики 33, 34 начального положения ней 23 и 24 и датчики 35, 36 конечного положения поршней 23 и 24. Электромеханический подъемник 45 включае 1 электропривод, редуктор, ходовой винт 46 с онорной площадкой 47 и указатель 48 11оло ; ения площадки 47, который енабжен датчик(.)м 49 начального положения площадки 47 и регулируемым но высоте датчиком 50 конечного положения нлощадкн 47. Установка содер1

Изобретение относится к технике исны- таний, а именн, установкам для грунповых испытаний образцов на длительную прочность при растяжении с нагревом, н может быть использовано в теплоэнергетике и в металлургической промышленности при термических испытаниях металлов.

Целью изобретения является расширение эксплуатационных возможностей путем обеспечения групповых испытапий по индивидуальным программам.

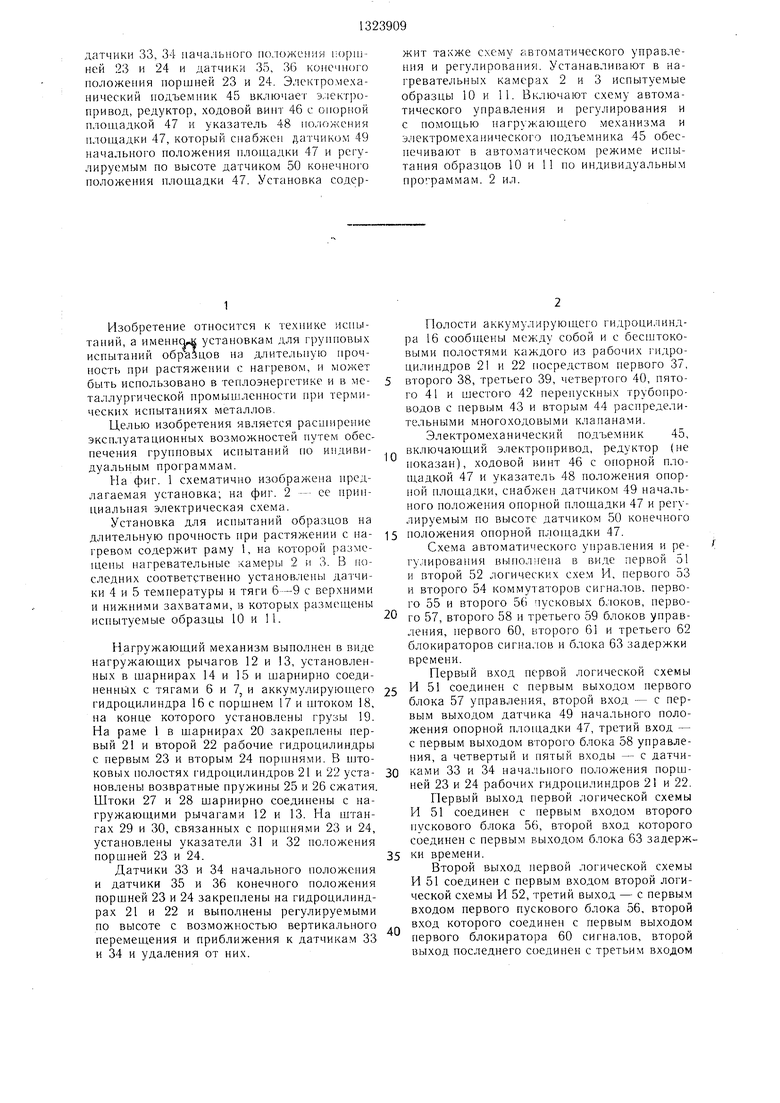

На фиг. 1 схематично изображена предлагаемая установка; на фиг. 2 -- ее ирин- циальная электрическая схема.

Установка для испытаний образцов на длительную прочность при растяжении с нагревом содержит раму 1, на которой разме- Н1.ены нагревательные камеры 2 и 3. В последних соответственно установлены датчики 4 и 5 темнературы и тяги 6-9 с верхними и нижними захватами, в которых размещены испытуемые образцы 10 и 11.

Нагружающий механизм выполнен в виде нагружающих рычагов 12 и 3, установленных в щарнирах 14 и 15 и щарнирно соединенных с тягами 6 и 7j и аккумулирующего гидроцилиндра 16 с поршнем 17 и щтоком 18, на конце которого установлены грузы 19. На раме 1 в щарнирах 20 закреплены нер- вый 21 и второй 22 рабочие гидроцилиндры с нервым 23 и вторым 24 норншями. В щто- ковых полостях гидроцилиндров 21 и 22 установлены возвратные пружины 25 и 26 сжатия. Штоки 27 и 28 щарнирно соединены с нагружающими рычагами 12 и 13. На нгган- гах 29 и 30, связанных с поршнями 23 и 24, установлены указатели 31 и 32 положения поршней 23 и 24.

Датчики 33 и 34 начального положения и датчики 35 и 36 конечного положения поршней 23 и 24 закреплены на гидроцилиндрах 21 и 22 и выполнены регулируемыми по высоте с возможностью вертикального перемещения и приближения к датчикам 33 и 34 и удаления от них.

жит также схему автоматического управления и регулирования. Устанавливают в нагревательных камерах 2 и 3 испытуемые образцы 10 и 11. Включают схему автоматического управления и регулирования и с номощью нагруж;ающего механизма и электромеханического подъемника 45 обеспечивают в а1зтоматичееком режиме испытания образцов 10 и 11 по индивидуальным программам. 2 ил.

0

Полости аккумулирующего гидроцилннд- ра 16 сообнгены между собой и с бесштоко- выми полостями каждого из рабочих гидроцилиндров 21 и 22 посредством первого 37,

второго 38, третьего 39, четвертого 40, пятого 41 и шестого 42 перепускных трубопроводов с первым 43 и вторым 44 распределительными многоходовыми клапанами.

Электромеханический подъемник 45, включающий электропривод, редуктор (не ноказан), ходовой винт 46 с онорной пло- пхадкой 47 и указатель 48 положения опорной площадки, снабжен датчиком 49 начального положения опорной площадки 47 и регулируемым по высоте датчиком 50 конечного

5 ноложения опорной площадки 47.

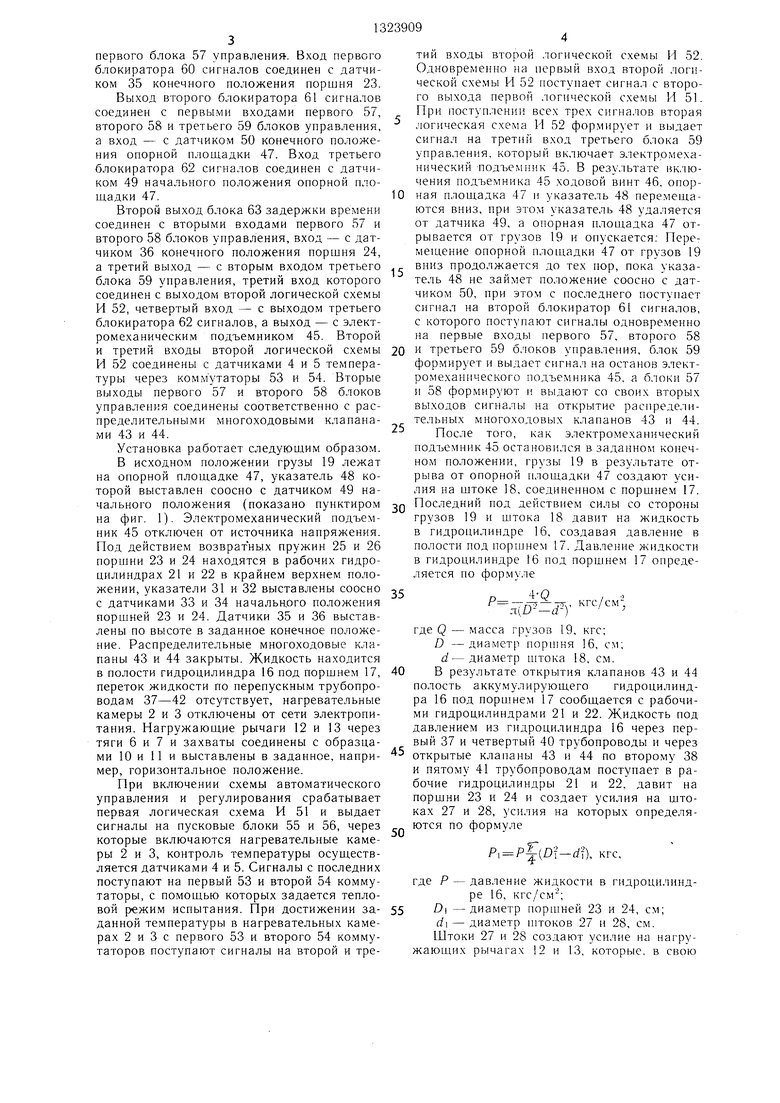

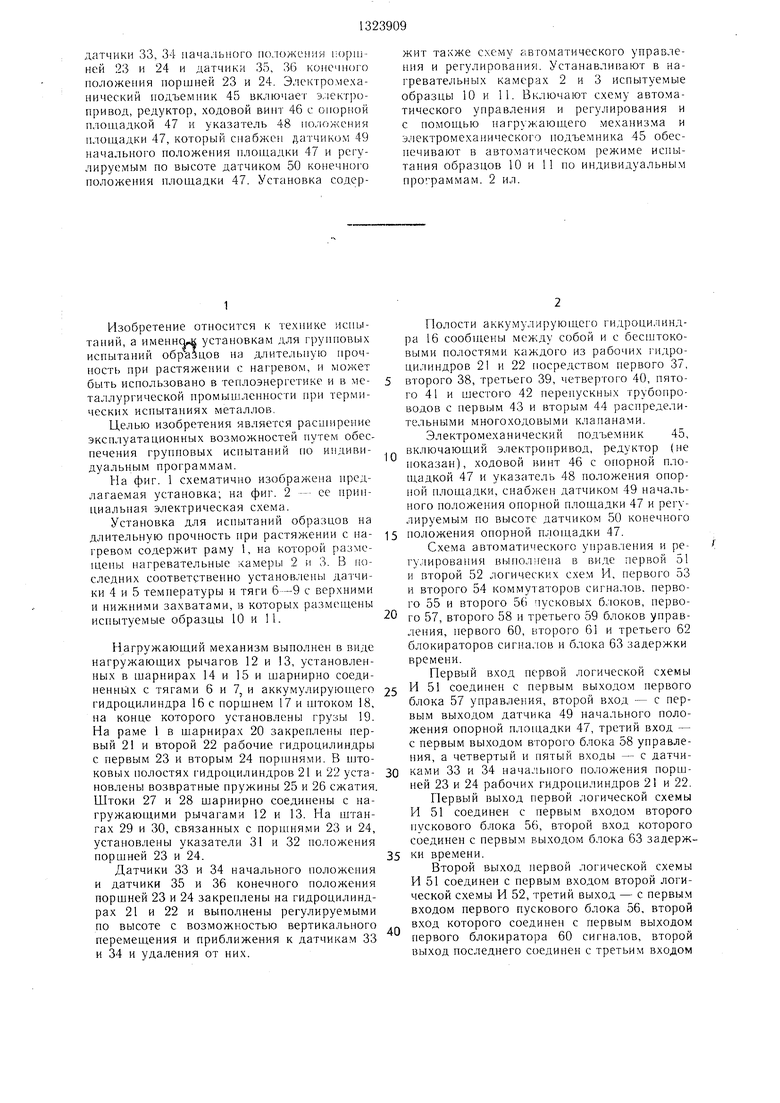

Схема автоматического уирав.:1епия и ре- . гулирования выполиепа в виде первой 51 и второй 52 логических схем И, первого 53 и второго 54 коммулаторов сигналов, первого 55 и второго 56 пусковых б.локов, нерво0 го 57, второго 58 и третьего 59 блоков управления, первого 60, второго 61 и третьего 62 блокираторов сигна.юв и блока 63 задержки времени.

Первый вход первой логической схемы

5 И 51 соедипен с первым выходом первого блока 57 управления, второй вход - с первым выходом датчика 49 начального положения опорной площадки 47, третий вход - с первым выходом второго блока 58 управления, а четвертый и нятый входы - с датчи0 ками 33 и 34 нача.чьного положения поршней 23 и 24 рабочих гидроцилиндров 21 и 22. Первый выход первой логической схемы И 51 соединен с первым входом второго пускового блока 56, второй вход которого соединен с первым выходом блока 63 задерж5 ки времени.

Второй выход первой логической схемы И 51 соединен с первым входом второй логической схемы И 52, третий выход - с первым входом первого пускового блока 56, второй вход которого соединен с первым выходом первого блокиратора 60 сигналов, второй выход последнего соединен с третьим входом

0

первого блока 57 управление. Вход первого блокиратора 60 сигналов соединен с датчиком 35 конечного положения поршня 23.

Выход второго блокиратора 61 сигналов соединен с первыми входами первого 57, второго 58 и третьего 59 блоков управления, а вход - с датчиком 50 конечного положения опорной площадки 47. Вход третьего блокиратора 62 сигналов соединен с датчиком 49 начального положения опорной площадки 47.

Второй выход блока 63 задержки времени соединен с вторыми входами первого 57 и второго 58 блоков управления, вход - с датчиком 36 конечного положения поршня 24, а третий выход - с вторым входом третьего блока 59 управления, третий вход которого соединен с выходом второй логической схемы И 52, четвертый вход - с выходом третьего блокиратора 62 сигналов, а выход - с электромеханическим подъемником 45. Второй и третий входы второй логической схемы И 52 соединены с датчиками 4 и 5 температуры через комм утаторы 53 и 54. Вторые выходы первого 57 и второго 58 блоков управления соединены соответственно с распределительными многоходовыми клапанами 43 и 44.

Установка работает следующим образом.

В исходном положении грузы 19 лежат на опорной площадке 47, указатель 48 которой выставлен соосно с датчиком 49 начального положения (показано пунктиром на фиг. 1). Электромеханический подъемник 45 отключен от источника напряжения. Под действием возвратных пружин 25 и 26 порщни 23 и 24 находятся в рабочих гидроцилиндрах 21 и 22 в крайнем верхнем положении, указатели 31 и 32 выставлены соосно с датчиками 33 и 34 начального положения порщней 23 и 24. Датчики 35 и 36 выставлены по высоте в заданное конечное положение. Распределительные многоходовые клапаны 43 и 44 закрыты. Жидкость находится в полости гидроцилиндра 16 под порщнем 17, переток жидкости по перепускным трубопроводам 37-42 отсутствует, нагревательные камеры 2 и 3 отключены от сети электропитания. Нагружающие рычаги 12 и 13 через тяги 6 и 7 и захваты соединены с образцами 10 и 11 и выставлены в заданное, например, горизонтальное положение.

При включении схемы автоматического управления и регулирования срабатывает первая логическая схема И 51 и выдает сигналы на пусковые блоки 55 и 56, через которые включаются нагревательные камеры 2 и 3, контроль температуры осуществляется датчиками 4 и 5. Сигналы с последних поступают на первый 53 и второй 54 коммутаторы, с помощью которых задается тепловой режим испытания. При достижении заданной температуры в нагревательных камерах 2 и 3 с первого 53 и второго 54 коммутаторов поступают сигналы на второй и тре

0

5

0

5

г 0

тий входы второй логической схемы И 52. Одновременно на первый вход второй логической схемы И 52 поступает сигнал с второго выхода первой логической схемы И 51. При поступлени.и всех трех сигналов вторая логическая схема И 52 формирует и выдает сигнал на третий вход третьего блока 59 управления, который включает электромеханический подъемник 45. В результате включения подъемника 45 ходовой винт 46. опорная площ.адка 47 и указатель 48 перемещаются вниз, при этом указатель 48 удаляется от датчика 49, а опорная площадка 47 отрывается от грузов 19 и опускается: Пере- мегдение опорной площадки 47 от грузов 19 вниз продолжается до тех пор, пока указатель 48 не займет положение соосно с датчиком 50, при этом с последнего поступает сигнал на второй блокиратор 61 сигналов, с которого поступают сигналы одновременно на первые входы первого 57, второго 58 и третьего 59 блоков управления, блок 59 формирует и выдает сигнал на останов электромеханического подъемника 45, а блоки 57 и 58 формируют и выдают со своих вторых выходов сигналы на открытие распределительных многоходовых клапанов 43 и 44. После того, как электромеханический подъемник 45 остановился в заданном конечном положении, грузы 19 в результате отрыва от опорной 1лощадки 47 создают усилия на щтоке 18, соединенном с норщнем 17. Q Последний под действием силы со стороны грузов 19 и штока 18 давит на жидкость в гидроцилиндре 16, создавая давление в полости под порп.1нем 17. Давление жидкости в гидроцилиндре 16 под поршнем 17 определяется по формуле

п

-rv -тт;, КГС/СМ-, :i(D -d-)

где Q - масса грузов 19, кгс:

D -диаметр поршня 16, см; d-диаметр штока 18, см.

В результате открытия клапанов 43 и 44 полость аккумулирующего гидроцилиндра 16 под порщнем 17 сообщается с рабочими гидроцилиндрами 21 и 22. Жидкость под давлением из гидроцилиндра 16 через первый 37 и четвертый 40 трубопроводы и через открытые клапаны 43 и 44 по второму 38 и пятому 41 трубопроводам поступает в рабочие гидроцилиндры 21 и 22, давит на порщни 23 и 24 и создает усилия на штоках 27 и 28, усилия на которых определяются по формуле

. f Фт-dT), кгс,

где Р - давление жидкости в гидроцилиндре 16, кгс/см ;

5 1 -диаметр поршней 23 и 24, см; d - диаметр HITOKOB 27 и 28, см. Штоки 27 и 28 создают усилие на нагружающих рычагах 12 и 13, которые, в свою

5

0

очередь, создают растягивающие усилия на испытуемых образцах 10 и 11. Последние под действием сил со стороны нагружающих рычагов 2 и 13 деформируются и удлиняются. Рычаги 12 и 13 поворачиваются в ншр- Hiipax И и 15. Шарнирко связанные с ры- чага ми 12 и 13 штоки 27 и 28 перемещаются вниз и сжимают возвратные пружины 25 и 26. Одновременно перемещаются указатели 31 и 32, отходят от датчиков 33 и 34 начального положения и приближаются к датчикам 35 и 36 конечного положения порпдней. При движении щтоков 27 и 28 вниз вместе с па- г)ужаюп|ими рычагами 12 и 13 рабочие гидроцилиндры 21 и 22 поворачиваются в inap- пирах 20, в результате .чего щтоки 27 и 28 самоустанавливаются без перекосов по каса- тельной 1ч дуге, описываемой нагружающими :рычагами 12 и 13 при удлинении образцов.

Движение поршней 23 и

в раоочих

гидроцилипрах 2 и 22 продолжаегся до тех пор, пока указатели 31 и 32 не приблизятся к датчикам 37 и 36 конечного положения. Как только указатель 31 установится соосно с датчиком 35, последний срабатывает и выдает сигнал на первьш блокиратор 60 лов, который формирует и с второго выхода выдает сигпал на третий вход первого блока 57 управления для последуюндего поворота клапапа 43. Последний поворачивается, отключает полость гидропилипдра 16 под поршнем от рабочего гидроцилипдра 21 и соединяет гидроцилипдр 21 с полостью аккумулирующего гидроцилиндра 16 над поршнем, при этом первый трубопровод 37 перекрывается клапаном 43, а второй 38 и третий 39 трубопроводы соединяются клапаном 43, и жидкость под .давлением из рабочего гидроцилиндра 21. по второму трубопроводу 38 через открытый клапан 43 по третье- му трубопроводу 39 перетекает в полость аккумулируюп его гидроцилиндра 16 над порп1нем 17, в которой избыточное давление жидкости отсутствует.

В результате перетока жидкости избыточное давление в рабочем гидроцилиндре 21 падает до нуля, поршень 23, шток 27 и связанный с ним нагружающий рычаг 12 в результате отсутствия давления останавливаются и усилие нагружения с испытуемого образца 10 снимается.

Одповременно по сигналу с первого выхода блокиратора 60 первьц) пусковой блок 55 отключает нагревательную камеру 2 от источника напряжения.

Поршень 24 в рабочем гидроцилиндре 22 под действием давления жидкости продолжает создавать нагрузку на шток 28, на связанный с ним нагружающий рычаг 13 и на испытуемый образец 11. Как только указатель 32 приблизится к датчику 36 и установится соосно с ним, датчик 32 срабатывает и выдает сигнал на вход блока 63 задержки времени, который формирует и выдает с второго выхода сигнал на второй вход второго

- 5

0

5

0

5

0

45

50

55

блока 58 управления для пос; едующего поворота клапана 44. Распределительный клапан 44 поворачивается и соединяет рабочий гидроцилиндр 22 с полостью аккумулирующего гидроцилиндра 16 над порнлнем 17. В результате поворота кланана 44 четвертый трубопрово.д 40 отключается от рабочего гидроцили11Д|)а 22, который, в свою очередь, через трубопроводы 41 и 42 и через открытый клапан 44 перетекает в г-олость гидроцилиндра 1 |;ад HOpnine.M, где ;1збыточпое давление отсутствует. В результате 1ютери давления жидкости в рабочем ги.:.фоци;|индре 22 пор- П1ень 24, 1ПТОК 28 и соединенный с ним на- | ружающий рычаг 3 останавливаются и нагрузка с испытуемою образца 11 снимается. Одновременно по сигналу с блока 63 задержки времени вторэй пусковой блок 56 отключает нагревательную камеру 3 от источника напряжения. С выдержкой времени с второго выхода блока 63 поступают сиг-, налы па вторые зходы нервого 57 и второго 58 блоков управ.., которые формируют и выдают сигна;1Ы из поворот клапанов 43 и 44 в ноложение, в котором полости аккумулирующего ги.чроцилиндра 16 над поршнем и под поршнем соединяются друг с другом, при этом трубопроводы 41 и 38 отключаются от гидроцилиндра 16, а трубопроводы 37, 39, 40 и 43 через клапаны 43 и 44 соединяются друг с другом и соединяют юлости гидроцилиндра 16.

В результате соединения полостей гидроцилиндра 16 под действием груза 19 и П1тока 18 порпдень 17 перемен ается вниз и вытесняет жидкость по трубопроводам 37. 39, 40 и 42 через открьи ые клапаны 43 и 44 из полости под пор1пнем в полость гидроцилипдра 16 над поршнем.

После соединения полости гидроцилиндра 16 с выдержкой В))емени с третьего выхода блока 63 поступает сигнал на второй вход третьего блока 59 управления, последний формирует и выдает сигнал на реверс электромеханического подъемника 45. Подъемник 45 включается, при этом ходовой винт 46, опорная площадка 47 и указатель 48 положения пере.мещаю тся вверх, указатель 48 удаляется от датчика 50 конечного положения опорной площадки 47 и подходит к датчику 49 начального положения. Опорная площадка 47 подходит к грузам 19, соприкасается с ними, останавливает, поднимает и перемещает грузы 19, связанный с ними щток 18 и поршень 17 в начальное ноложение, при этом жидкоеть из полости гидроцилиндра 16 над поршнем по трубопроводам 39, 37, 42 и 40 через клапаны 43 и 44 перетекает в полость гидроцилиндра под поршнем. Как тол:зко указатель 48 установится соосно с датчиком 49 начального положения, последний выдает сигнал на вход третьего блокиратора 62 сигналов, который с выхода выдает сигнал па четвертый вход третьего блока 59 управления, последний

формирует и выдает сигнал на отключение электромеханического подъемника 45. Последний отключается. Ходовой винт 46 и опорная площадка 47 останавливаются. Вместе с опорной площадкой 47 останавливаются грузы 19 и поршень 17, которые снова занимают исходное положение в гидроцилиндре 16. Испытуемые образцы 10 и 11 извлекают из захватов, в которые устанавливают новые образцы для испытаний.

Испытания новой группы образцов проводят аналогично описанному.

Формула изобретения

Установка для испытания образцов на длительную прочность при растяжении с нагревом, содержащая раму, нагревательную камеру для размещения испытуемого образца с датчиком температуры, нагружающий механизм, включающий нагружающий рычаг и связанные с ним грузы, электромеханический подъемник, закрепленный на раме с возможностью взаимодействия своей опорной площадкой с грузами, и связанную с ним схему автоматического управления и регулирования, отличающаяся тем, что, с целью расщирения эксплуатационных возможностей путем обеспечения групповых испытаний по индивидуальным программам, она снабжена датчиком начального положения опорной площадки и регулируемым по высоте датчиком конечного положения опорной нло- П1.адки, дополнительной нагревательной камерой с датчиком температуры, нагружающий механизм выполнен в виде двух нагружающих рычагов, аккумулирующего гидроцилиндра со щтоком, на конце которого установлены грузы, щарнирно закрепленных на раме двух рабочих гидроцилиндров с первым и вторым соответственно порщнями, возвратными пружинами сжатия в штоковых полостях и щтоками, шарнирно соединепными соответственно с нагружающими рычагами, датчиками начального положения порщней и регулируемыми по высоте датчиками конечного положения пор.щней, неподвижно закрепленными на рабочих гидроцилиндрах, полости аккумулирующего гидроцилиндра сообщены между собой и с бесщтоковыми полостями каждого из рабочих гидроцилиндров посредством перепускных трубопроводов с распределительными многоходовыми кла

0

5

0

5 5 0 5 5

0

панами, схемы автоматического управления и регулирова1 ия выполнещз в виде первой и второй логг.ческих схем И. первого и второго коммутаторов сигналов, первого и второго пусковых блоков, первого, второго и третьего блоков управлепия, первого, второго и третьего блокираторов спгна. юв, блока задержки времени, первый вход первой логической схемы И соединен с первым выходом первого блока управления, второй вход - с первым выходом датчика начального положения опорной площадки, третий вход - с первым выходом второго блока управления а четвертый и пятый входы - с датчиками начального положения порнлней рабочих гидроцилиндров, первый выход первой логической схемы И соединен с первым входом второго пускового блока, второй вход которого соединен с первым выходом блока задержки времени, второй выход первой логической схемы И соединен с первым входом второй логической схемы И, третий выход -- с первым входом первого пускового блока, второй вход которого соединен с первым выходом блокиратора сигналов, выход второго блокиратора сигналов соединен с первыми входами первого; второго и третьего блоков управления, второй выход блока задержки времени соединен с вторыми входами первого и второго блоков управления, вход блока задержки времени соединен с датчиком конечного положения второго поршня, а третий выход - с вторым входом третьего блока управлепия, третий вход которого соединен с выходом второй логической схемы И, четвертый вход - с выходом третьего блокиратора сигналов, а выход - с электромеханическим подъемником, третий вход первого блока управления соединен с вторым выходом первого блокиратора сигналов, второй и третий входы второй логической схемы И соединены с датчиками темнерату- ры через первый и второй коммутаторы соот- ветствено, вторые выходы первого и второго блоков управ,чения соединены соответственно с распределительными многоходовыми клапапами, вход второго блокиратора сигналов соединен с датчиком конечного положения опорной площадки, вход третьего блокиратора сигнала соединен с датчиком начального положения опорной площадки, а вход первого блокиратора сигналов соединен с датчиком конечного положения первого порщня.

Составитель О. Ланко

Редактор А. ЛежнинаТехред И. ВересКорректор А. Зимокосов

Заказ 2956/46Тираж/76Подписное

ВНИИПН Государственного комитета ССС по делам изобретений и открытий

I 13035, Москиа. Ж --35, Раушская наб., д. 4/5 Производственио-нолиграфическое предприятие, г, Ужгород, ул. Проектная, 4

фи2..

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания котельных труб на прочность под внутренним давлением | 1985 |

|

SU1310682A1 |

| Гидравлический привод автомобильного подъемника | 1991 |

|

SU1789787A1 |

| Стенд для испытания блока цилиндров двигателя внутреннего сгорания на усталость | 1984 |

|

SU1268985A1 |

| Устройство для контроля и регулировки положения очесывающего барабана льноуборочного комбайна | 1990 |

|

SU1821066A1 |

| Автогидроподъемник | 1990 |

|

SU1758295A1 |

| Многоканальный электрогидравлический следящий привод | 1989 |

|

SU1642099A1 |

| Цифровой пневмогидравлический привод | 1980 |

|

SU1019118A1 |

| Устройство управления гидроприводом затвора шлюза | 1986 |

|

SU1406295A1 |

| Установка для механических испытаний образцов при нагреве | 1984 |

|

SU1264043A1 |

| ДВУХЦИЛИНДРОВЫЙ ШЛАМОВЫЙ НАСОС | 1990 |

|

RU2045686C1 |

Изобретение относится к испытаниям образцов на длительную прочность и поз- воляет расширить эксплуатационные возможности установки путем обеспечения групповых испытаний по индивидуальным программам. На раме 1 размещены нагревательные камеры 2 и 3. В камерах 2 и 3 установлены датчики 4 и 5 температуры, тяги 6, 7, 8, 9 с вертикальными и нижними захватами, в которых размещены испытуемые образцы 10, 11. Нагружающий механизм выполнен в виде нагружающих рычагов 12, 13, аккумулирующего гидроцилиндра 16 с порщнем 17 и штоком 19, на конце которого установлены грузы 19, первого и второго рабочих гидроцилиндров 21, 22. В штоковых полостях гидроцилиндров 21, .22 установлены возвратные пружины 25 и 26. Штоки 27 и 28 шарнирно соединены с нагружающими рычагами 12 и 13. Полости гидроцилиндра 16 сообщены между собой и с бесщтоковыми полостями каждого из рабочих гидроцилиндров 21, 22 посредством перепускных трубопроводов 37, 38, 39, 40, 41, 42 с распределительными многоходовыми клапанами 43, 44. На гидроцилиндрах 21 и 22 установлены СО со со ;о о со фис-1

| Борздыка А | |||

| М | |||

| Методы горячих механических испытаний металлов | |||

| М.: Метал- лургиздат, 1962, с | |||

| Способ приготовления консистентных мазей | 1912 |

|

SU350A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРТЕЖЕЙ ДЛЯ ОДНООБРАЗНОЙ РАСКРОЙКИ ПРЕДМЕТОВ ОДЕЖДЫ | 1919 |

|

SU287A1 |

Авторы

Даты

1987-07-15—Публикация

1986-03-20—Подача