Изобретение относится к электронной технике и может быть использовано в технологии изготовления полупроводниковых варисторов.

Цель изобретения - снижение номинального напряжения варисторов, что позволяет улучшить стабильность их работы.

Для получения материала для варисторов готовят три смеси компонентов, мол,%: оксид цинка 94,72; 94,20 23, оксид висмута (Ш) 2,60; 2,70; 3,00; оксид кобальта (ill) Т,00; 1,0; 1,40; диоксид марганца 0,47; 0,52; 0,57; диоксид титана 0,50; 0,60; 0,70 и оксид лантана {III) 0,71; 0,78; 0,85.

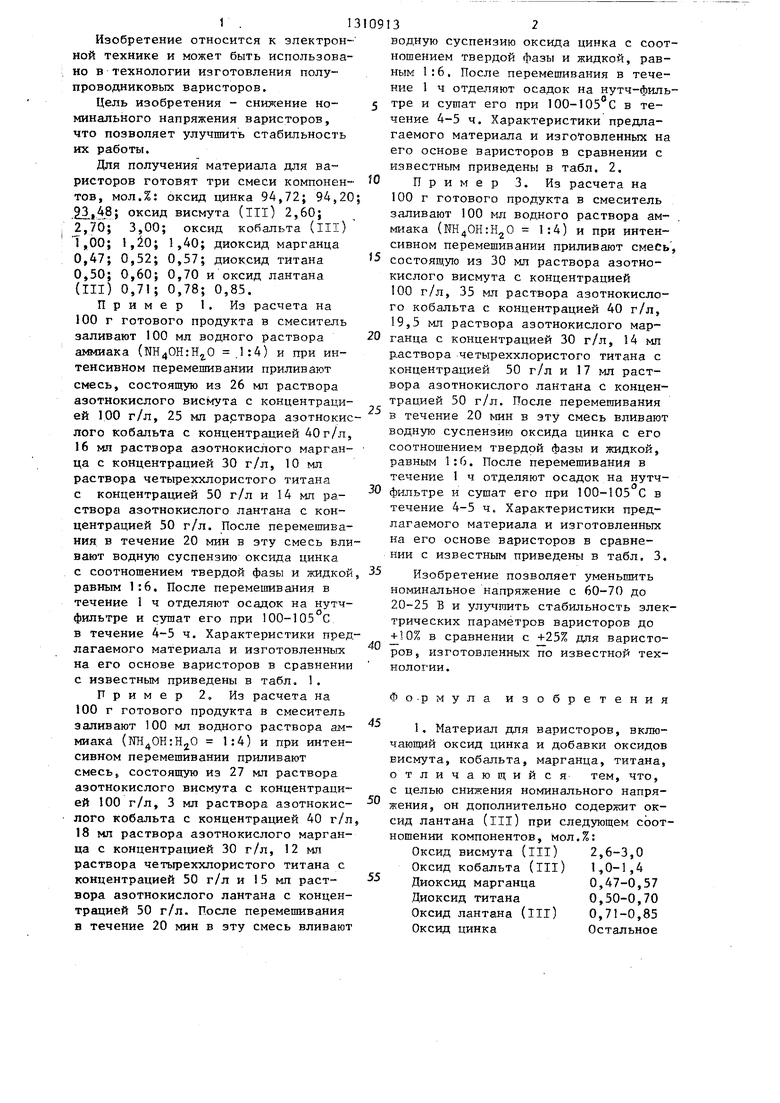

Пример 1. Из расчета на 100 г готового продукта в смеситель заливают 100 мл водного раствора а1Фшака (NH40H:H2.0 .1:4) и при интенсивном перемешивании приливают смесь, состоящую из 26 мп раствора азотнокислого висмута с концентрацией 100 г/л, 25 мл раствора азотнокислого кобальта с концентрацией 40г/л, 16 МП раствора азотнокислого марганца с концентрацией 30 г/л, 10 мл раствора четыреххлористого титана с концентрацией 50 г/л и 14 мл раствора азотнокислого лантана с концентрацией 50 г/л. После перемешивания в течение 20 мин в эту смесь вливают водную суспензию оксида цинка с соотношением твердой фазы и жидкой равным 1:6. После перемеиивания в течение 1 ч отделяют осадок на нутч- фильтре и сушат его при 100-105 С в течение 4-5 ч. Характеристики предлагаемого материала и изготовленных на его основе варисторов в сравнении с известным приведены в табл. 1.

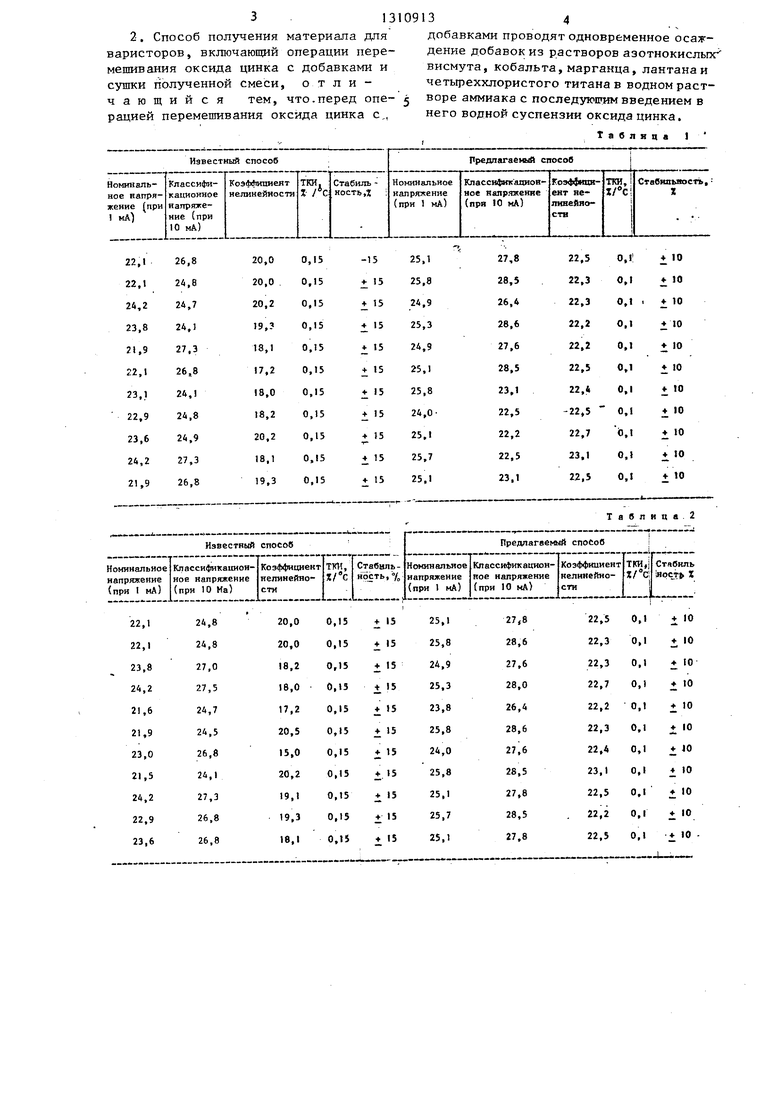

Пример 2, Из расчета на 100 г готового продукта в смеситель заливают 100 мл водного раствора аммиаки (,0 1:4) и при интенсивном перемешивании приливают смесь, состояшую из 27 мл раствора азотнокислого висмута с концентрацией 100 г/л, 3 мл раствора азотнокислого кобальта с концентрацией 40 г/л 18 мл раствора азотнокислого марганца с концентрацией 30 г/л, 12 мл раствора четьфеххлористого титана с концентрацией 50 г/л и 15 мл раствора азотнокислого лантана с концентрацией 50 г/л. После перемешивания в течение 20 мин в эту смесь вливают

0

5

5

ч отделяют осадок на нутч-филь- сушат его при 100-105°С в теводную суспензию оксида цинка с соотношением твердой фазы и жидкой, равным 1:6, После перемешивания в течение 1 тре и

чение 4-5 ч. Характеристики предлагаемого материала и изготовленных на его основе варисторов в сравнении с известным приведены в табл. 2,

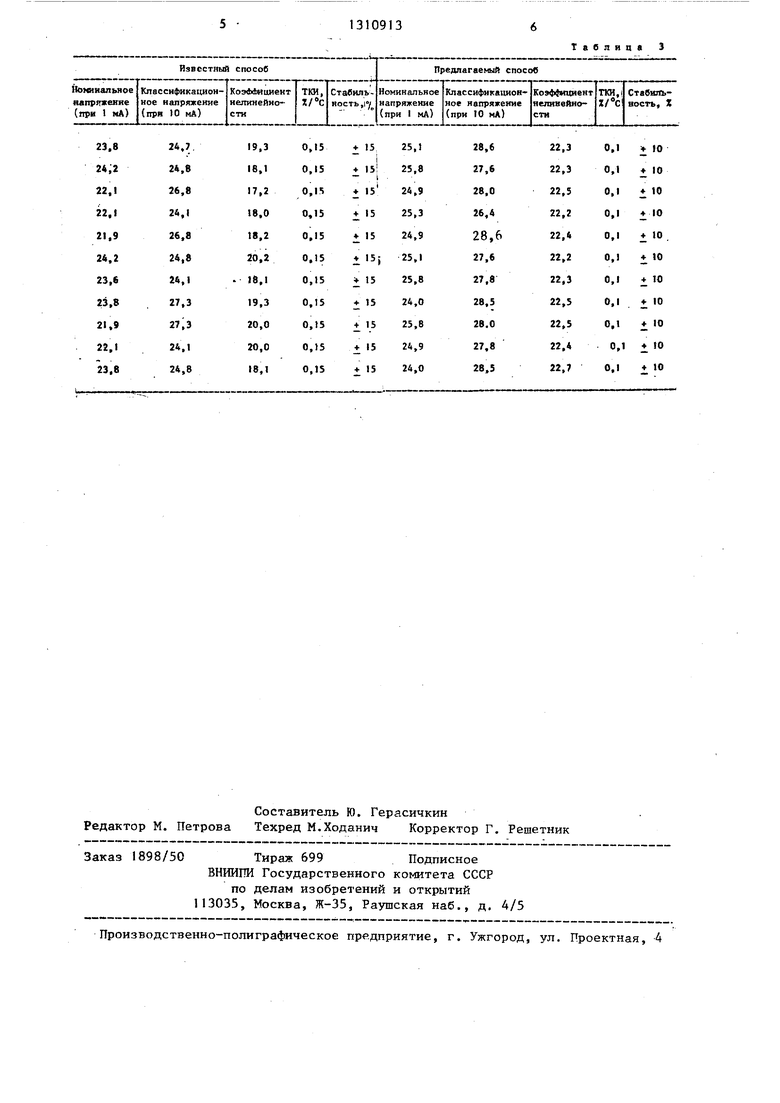

Пример 3. Из расчета на 100 г готового продукта в смеситель заливают 100 мл водного раствора аммиака (Ш40Н:Н20 1:4) и при интенсивном перемеишвании приливают смеСь , 5 состоящую из 30 мл раствора азотнокислого висмута с концентрацией 100 г/л, 35 мл раствора азотнокислого кобальта с концентрацией 40 г/л, 19,5 мл раствора азотнокислого марганца с концентрацией 30 г/л, 14 мл раствора четыреххлористого титана с концентрацией 50 г/л и 17 мл раствора азотнокислого лантана с концентрацией 50 г/л. После перемешивания в течение 20 мин в эту смесь вливают водную суспензию оксида цинка с его соотношением твердой фазы и жидкой, равным 1:G. После перемешивания в течение 1 ч

0

0

5

0

5

отделяют осадок на нутч- фильтре и сушат его при 100-105 С в течение 4-5 ч. Характеристики предлагаемого материала и изготовленных на его основе варисторов в сравнении с известным приведены в табл. 3.

Изобретение позволяет уменьшить номинальное напряжение с 60-70 до 20-25 В и улучшить стабильность электрических параметров варисторов до в сравнении с +25% для варисторов, изготовленных по известной технологии.

Фо-рмула изобретения

1. Материал для варисторов, вклю- чаюшряй оксид цинка и добавки оксидов висмута, кобальта, марганца, титана, отличающийся тем, что, с целью снижения номинального напряжения, он дополнительно содержит оксид лантана (ill) при следующем соотношении компонентов, мол.%:

Оксид висмута (ill) 2,6-3,0 Оксид кобальта (ill) 1,0-1,4 Диоксид марганца 0,47-0,57 Диоксид титана 0,50-0,70 Оксид лантана (ill) 0,71-0,85 Оксид цинкаОстальное

313109134

2 . Способ получения материала длядобавками проводят одновременное осажваристоров, включающий операции пере-Д ние добавок из растворов азотнокислых

мешивания оксида цинка с добавками ивисмута, кобальта, марганца, лантана и

сушки полученной смеси, о т л и - етыреххлористого титана в водном растчающийся тем, что. перед one- 5воре аммиака с последуюптам введением в

рацией перемешивания оксида цинка с,, водной суспензии оксида цинка.

t а б л я ц а 1

{{омияальяое напрвтхение

(при 1 мА)

Составитель Ю. Герасичкин Редактор М. Петрова Техред М.Ходанич Корректор Г, Решетник

Заказ 1898/50 Тираж 699 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, Л

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Резистивный материал для варисторов и способ его получения | 1982 |

|

SU1042086A1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ СЕЛЕКТИВНОСТИ ПРЕВРАЩЕНИЯ АЛКАНОВ В НЕНАСЫЩЕННЫЕ КАРБОНОВЫЕ КИСЛОТЫ, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ И СПОСОБ ПРИМЕНЕНИЯ КОМПОЗИЦИИ | 2005 |

|

RU2342991C2 |

| КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРИЧЕСКОГО РЕЗИСТИВНОГО ЭЛЕМЕНТА, ЭЛЕКТРИЧЕСКИЙ РЕЗИСТИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2120146C1 |

| Способ получения пьезокерамических материалов на основе цирконато-титаната свинца | 1980 |

|

SU897759A1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| УЛУЧШЕННЫЕ СЕЛЕКТИВНЫЕ КАТАЛИЗАТОРЫ АММОКСИДИРОВАНИЯ | 2014 |

|

RU2690512C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2011 |

|

RU2486262C2 |

| СПОСОБ ГИДРИРОВАНИЯ НИТРИЛА | 1996 |

|

RU2189376C2 |

| УЛУЧШЕННЫЕ СЕЛЕКТИВНЫЕ КАТАЛИЗАТОРЫ АММОКСИДИРОВАНИЯ | 2014 |

|

RU2668554C2 |

Изобретение относится к электронной технике. Цель изобретения - снижение номинального напряжения ва- ристоров и улучшение стабильности их работы. Для этого в материал, содержащий (мол.%) добавки в виде оксида висмута (ill) (2,6-3,0), оксида кобальта (ill) (1,0-1,4), диоксида марганца (0,47-0,57), диоксида титана (0,50-0,70) и оксид цинка (остальное), введен оксид лантана (ill)

| Патент США 3670216, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1987-05-15—Публикация

1984-07-05—Подача