Изобретение относится к технике получения гранулированных материалов и может найти применение в производстве техугле- рода.

Цель изобретения - повышение производительности и снижение энергозатрат.

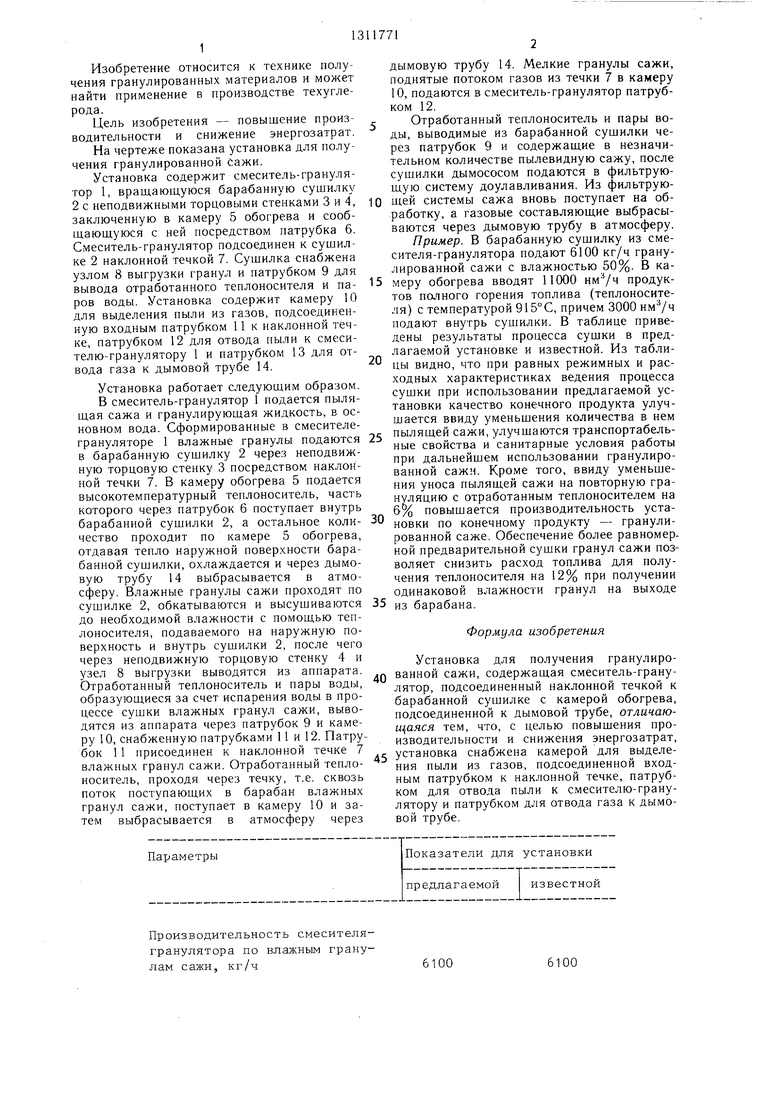

На чертеже показана установка для получения гранулированной Сажи.

Установка содержит смеситель-грануля- тор 1, вращающуюся барабанную сущилку 2 с неподвижными торцовЕ ши стенками 3 и 4, заключенную в камеру 5 обогрева и сообщающуюся с ней посредством патрубка 6. Смеситель-гранулятор подсоединен к сушилке 2 наклонной течкой 7. Сущилка снабжена узлом 8 выгрузки гранул и патрубком 9 для вывода отработанного теплоносителя и паров воды. Установка содержит камеру 10 для выделения пыли из газов, подсоединенную входным патрубком 11 к наклонной течке, патрубком 12 для отвода пыли к смеси- телю-гранулятору 1 и патрубком 13 для отвода газа к дымовой трубе 14.

Установка работает следующим образом.

В смеситель-гранулятор 1 подается пылящая сажа и гранулирующая жидкость, в основном вода. Сформированные в смесителе- грануляторе 1 влажные гранулы подаются в барабанную сущилку 2 через неподвижную торцовую стенку 3 посредством наклонной течки 7. В камеру обогрева 5 подается высокотемпературный теплоноситель, часть которого через патрубок б поступает внутрь барабанной сущилки 2, а остальное количество проходит по камере 5 обогрева, отдавая тепло наружной поверхности барабанной сущилки, охлаждается и через дымовую трубу 14 выбрасывается в атмосферу. Влажные гранулы сажи проходят по сущилке 2, обкатываются и высущиваются до необходимой влажности с помощью теплоносителя, подаваемого на наружную поверхность и внутрь сущилки 2, после чего через неподвижную торцовую стенку 4 и узел 8 выгрузки выводятся из аппарата. Отработанный теплоноситель и пары воды, образующиеся за счет испарения воды в процессе сущки влажных гранул сажи, выводятся из аппарата через патрубок 9 и камеру 10, снабженную патрубками 11 и 12. Патрубок 11 присоединен к наклонной течке 7 влажных гранул сажи. Отработанный теплоноситель, проходя через течку, т.е. сквозь поток поступающих в барабан влажных гранул сажи, поступает в камеру 10 и затем выбрасывается в атмосферу через

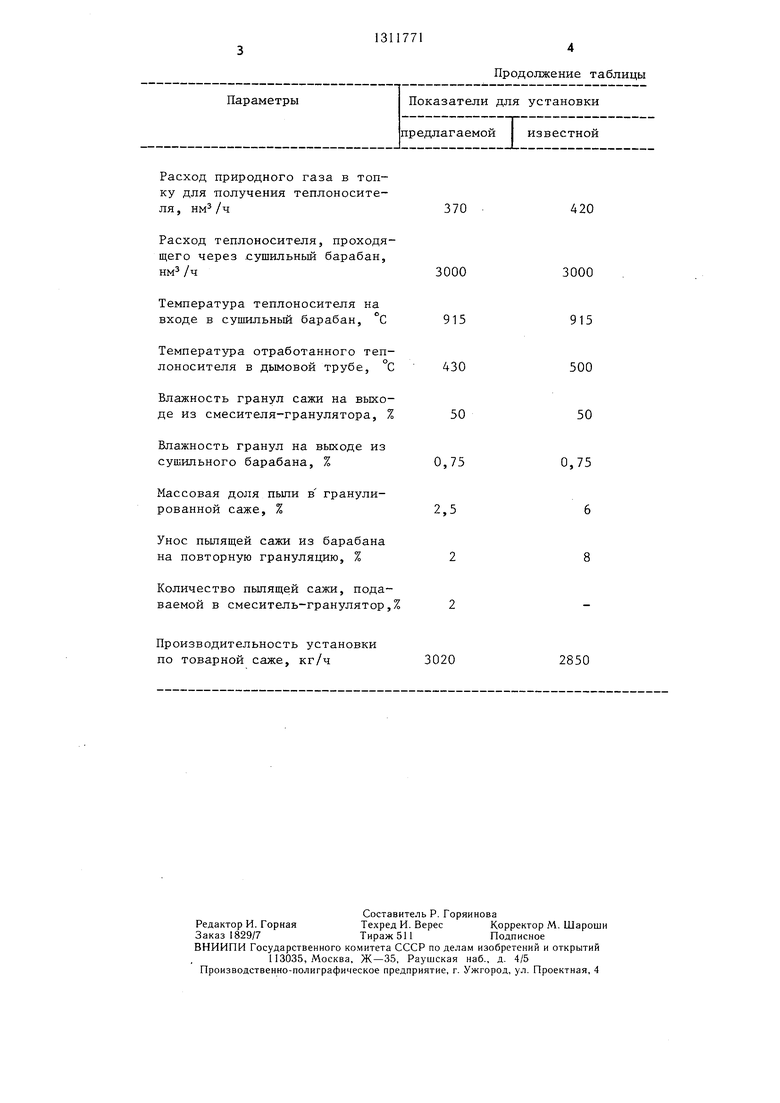

Параметры

Производительность смесителя- гранулятора по влажным гранулам сажи, кг/ч

дымовую трубу 14. Мелкие гранулы сажи, поднятые потоком газов из течки 7 в камеру 10, подаются в смеситель-гранулятор патрубком 12.

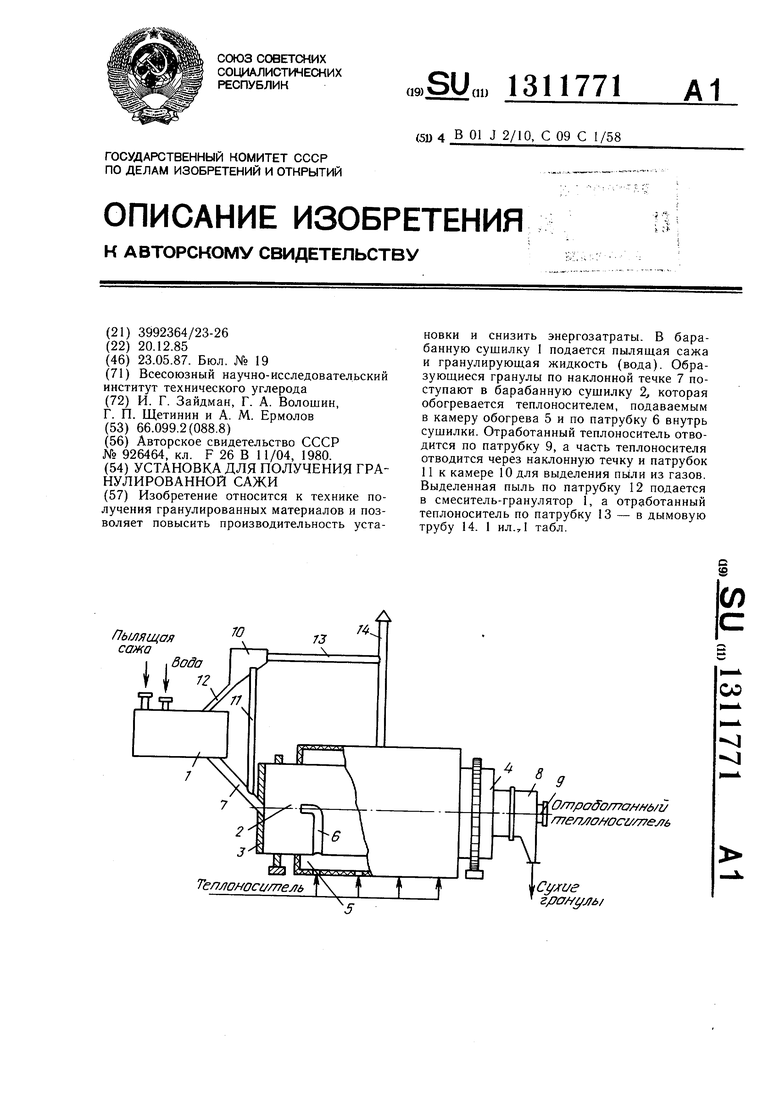

Отработанный теплоноситель и пары воды, выводимые из барабанной сущилки через патрубок 9 и содержащие в незначительном количестве пылевидную сажу, после сущилки дымососом подаются в фильтрующую систему доулавливания. Из фильтрую0 щей системы сажа вновь поступает на обработку, а газовые составляющие выбрасываются через дымовую трубу в атмосферу. Пример. В барабанную сущилку из сме- сителя-гранулятора подают 6100 кг/ч гранулированной сажи с влажностью 50%. В ка5 меру обогрева вводят 11000 продуктов полного горения топлива (теплоносителя) с температурой 915°С, причем 3000 подают внутрь сущилки. В таблице приведены результаты процесса сушки в предлагаемой установке и известной. Из табли цы видно, что при равных режимных и расходных характеристиках ведения процесса сутки при использовании предлагаемой установки качество конечного продукта улуч- щается ввиду уменьшения количества в нем

5 пылящей сажи, улучшаются транспортабельные свойства и санитарные условия работы при дальнейшем использовании гранулированной сажи. Кроме того, ввиду уменьшения уноса пылящей сажи на повторную грануляцию с отработанным теплоносителем на 6% повышается производительность установки по конечному продукту - гранулированной саже. Обеспечение более равномерной предварительной сущки гранул сажи позволяет снизить расход топлива для получения теплоносителя на 12% при получении одинаковой влажности гранул на выходе

5 из барабана.

Формула изобретения

Установка для получения гранулиро- Q ванной сажи, содержащая смеситель-гранулятор, подсоединенный наклонной течкой к барабанной сущилке с камерой обогрева, подсоединенной к дымовой трубе, отличающаяся тем, что, с целью повыщения производительности и снижения энергозатрат, 5 установка снабжена камерой для выделения пыли из газов, подсоединенной входным патрубком к наклонной течке, патрубком для отвода пыли к смесителю-грану- лятору и патрубком для отвода газа к дымовой трубе.

0

Показатели для установки предлагаемой известной

6100

6100

Расход природного газа в топку для получения теплоносителя,

Расход теплоносителя, проходящего через .сушильный барабан.

Продолжение таблицы

370

420

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОЙ САЖИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2106374C1 |

| СПОСОБ СУШКИ САЖИ | 2006 |

|

RU2459161C2 |

| Система автоматического управления процессом сушки гранулированной сажи | 1988 |

|

SU1661552A1 |

| Способ сжигания отходов сажевого производства | 1983 |

|

SU1157317A1 |

| Установка для сушки гранулированной сажи | 1980 |

|

SU901775A1 |

| УСТАНОВКА ДЛЯ СУШКИ ВЛАЖНОЙ ГРАНУЛИРОВАННОЙ САЖИ | 1990 |

|

RU2061010C1 |

| СПОСОБ ОТВОДА ОТРАБОТАННОГО ТЕПЛОНОСИТЕЛЯ ИЗ СУШИЛЬНОГО БАРАБАНА | 2008 |

|

RU2362101C1 |

| Установка для сушки гранулированной сажи | 1983 |

|

SU1087755A2 |

| Способ управления процессом сушки гранулированной сажи | 1985 |

|

SU1315460A1 |

| Установка для получения гранулированных материалов | 1979 |

|

SU860854A1 |

Изобретение относится к технике получения гранулированных материалов и позволяет повысить производительность установки и снизить энергозатраты. В барабанную сушилку 1 подается пылящая сажа и гранулирующая жидкость (вода). Образующиеся гранулы по наклонной течке 7 поступают в барабанную сушилку 2 которая обогревается теплоносителем, подаваемым в камеру обогрева 5 и по патрубку 6 внутрь сушилки. Отработанный теплоноситель отводится по патрубку 9, а часть теплоносителя отводится через наклонную течку и патрубок 11 к камере 10 для выделения пыли из газов. Выделенная пыль по патрубку 12 подается в смеситель-гранулятор 1, а отработанный теплоноситель по патрубку 13 - в дымовую трубу 14. 1 ил.,1 табл. Пылящая сажа O/77poffO/77O/ f 6/l/ r77e/7 O OCl//77ej76 Ci/jfue ZjyO l/J7i /

| Способ сушки гранулированной сажи | 1980 |

|

SU926464A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1987-05-23—Публикация

1985-12-20—Подача