1

Изобретение касается получения гранулираванных материалов в аппаратах псевдоожиженного слоя и может быть использовано в химической и смежных с ней отраслях промышленности.

Известны устройства для гранулирования Х1ИМИчаеких продуктов в кипящем слое, представляющие собой корпус, разделенный газораспределительной решеткой на верхнюю рабочую камеру, снабженную форсункой для подачи раствора и патрубками для выгрузк1И готового продукта и отработанных газов, и нижнюю газораспределительную камеру с патрубками ввода сушильного агента. В этих устройствах переработанный раствор или пульпа подается форсункой в псевдоожиженный слой мелких частиц. Распылейные капли оседают на гранулах слоя и высушиваются под действием тепла ожижающего агента. Готовый продукт отводится из аппарата. Отработанный воздух из гранулятора направляется в циклон для очистки от пыли 1.

Недостатком этих устройств является отсутствие возможности классификации частиц, что приводит к получению продукта низкого качества и широкого гранулометрического состава.

Известна установка для получения гранулирова-нных материалов, содержащая

гранулятор кипящего слоя, онабженный форсункой для ввода гранулируемого материала, газораспределителыюй решеткой и патрубкам1И для ввода газообразного теплоносителя, вывода гранул и отработанных газов, и циклон, подсоединенный к патрубку для вывода отработанных газов 2J.

Устройство работает следующим образом.

10 Гранулируемый продукт в виде раствора или пульпы подается форсункой в исевдоожиженный слой мелких частиц. Ожижение слоя осуществляется потаком горячего воздуха. Распыление капли оседают на ч&с15 тицах слоя и высушиваются под действием тепла ожижающего агента. Отработанный воздух направляется в циклон для очистки от ПЫЛ.И. В патрубке для вывода гранул пролсходит классификация поступающих

20 гранул. Крупные частицы преодолевают сопротивление воздушного потока и выгружаются в бункер готового продукта, мелкие частицы возвращаются в слой.

Данное устройство является наиболее

25 близким к изобретению по технической сущности и достигаемому результату.

Недостатком устройства является низкая эффективность в работе и повышенный пылеунос материала из слоя, что снижает

30 ее производительность.

Целью изобретения является повышение производительности граяуляцио.нной устаповии.

Поставленная цель достигается тем, что установка, содержаш,ая гранулятор и циклон, снабжена циклоном-сушилкой с входным и выходными патрубками и соплом для подвода газа, к входному патрубку цпклопа-сущилк1П подсоединены сопло для подвода газа, патрубки для вывода гранулиз гранулятора и пыли пз циклона, выходной патрубок цпклона-сушилкп подсоединен к патрубкам для ввода теплоносителя в грапулятор и вывода гранул из него.

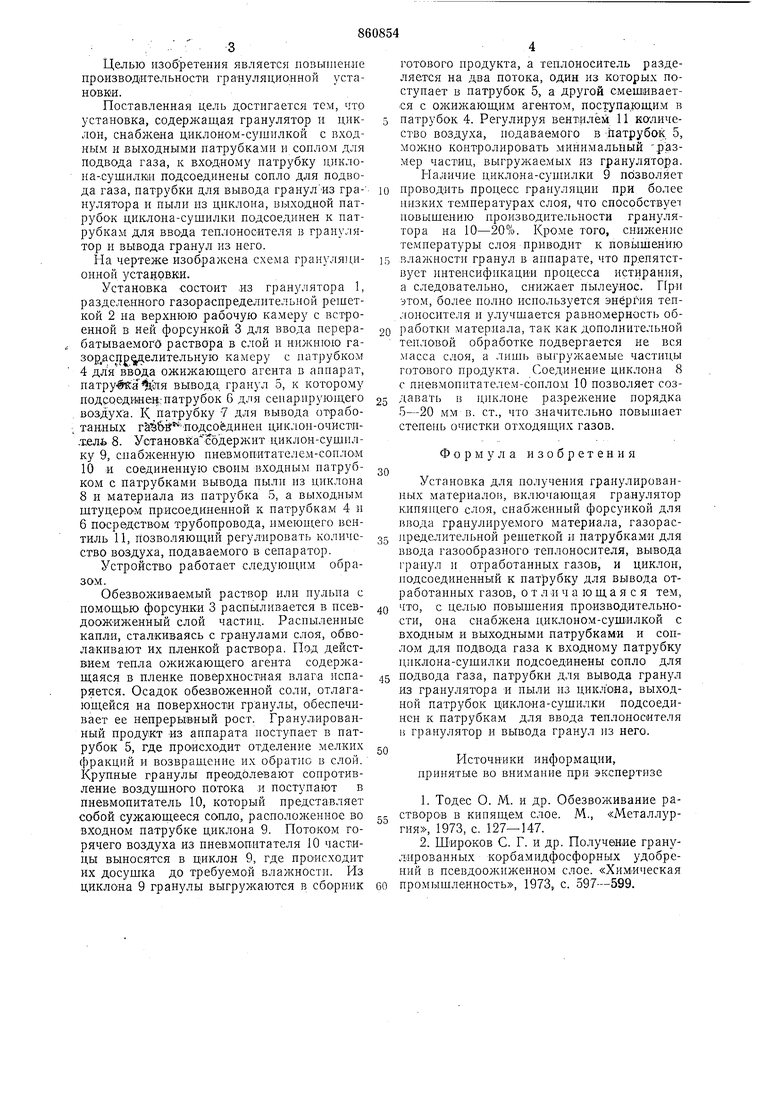

На чертеже изображена схема грануля 1,ионной установки.

Установка Состоит .из гранулятора 1, разделенного газораспределительной решеткой 2 на верхнюю рабочую камеру с встроенной в ней форсункой 3 для ввода перерабатываемогО раствора в слой и нижнюю газор асд елительную камеру с патрубком 4 для ввода ожижаюш.его агента в аппарат, патруёйл вывода гранул 5, к которому подсоединен.: натру бок 6 для сеиарирующего воздуха. К патрубку 7 для вывода обработанных га &й лодсоёдинеп циклоп-очисти.тель 8. Уотановк:а содерл-:ит циклоп-сушплку 9, спабженную пневмопитателем-соплом 10 и соединенную своим входным патрубком с патрубками вывода нылп из циклопа 8 и материала из патрубка 5, а выходным штуцером присоединенной к патрубкам 4 и 6 посредством трубопровода, имеющего вентиль 11, позволяюш,ий регулировать количество воздуха, подаваемого в сепаратор.

Устройство работает следующим образом.

Обезвоживаемый раствор пли пульпа с помош,ью форсунки 3 распыливается в нсевдоож-иженный слой частиц. Распыленные каплИ, сталкиваясь с гранулами слоя, обволакивают их пленкой раствора. Под действием тепла ожижающего агента содержащаяся в пленке поверхностная влага испаряется. Осадок обезвоженной соли, отлагающейся на поверхности гранулы, обеспечивает ее непрерывный рост. Гранулированный продукт из аппарата поступает в патрубок 5, где происходит отделение мелких фракций п возвращение их обратно в слой. Крупные гранулы преодолевают сопротивление воздушного потока и по.ступают в пневмопитатель 10, который представляет собой сужающееся сопло, распологкенное во входном патрубке циклона 9. Потоком горячего воздуха из пневмопитателя 10 частицы выносятся в циклон 9, где происходит их досушка до требуемой влажност. Из циклона 9 гранулы выгружаются в сборник

готового продукта, а теплоноситель разделяется на два потока, один из которых поступает в патрубок 5, а другой смешивается с ожижающим агентом, постг пающим в патрубок 4. Регулируя вентилем 11 количество воздуха, подаваемого в патрубок. 5, можно контролировать минимальный размер частиц, выгружаемых из гранулятора. Наличие циклона-сушилкн 9 позволяет

проводить процесс грануляции при более низких температурах слоя, что способствует повышению производптельпости гранулятора на 10-20%. Кроме того, снижение температуры слоя пр.пводит к повышению

влажности гранул в аппарате, что препятствует пнтенсификации процесса истирания, а следовательно, снижает пылеунос. При этом, более полно используется энёргпя теплопосителя и улучшается равномерность обработки материала, так как дополнительной тепловой обработке подвергается не вся масса слоя, а лишь выгружаемые частицы готового продукта. Соединение циклопа 8 с пневмопнтателем-сопло.м 10 позволяет создавать в циклоне разрежение порядка 5-20 мм в. ст., что значительно повьипает степень очистки отходящих газов.

Формула изобретения

Установка для получения гранулированных материалов, включающая гранулятор кипяп;его слоя, снабженный форсункой для ввода гранулируемого материала, газораспределительной решеткой п патрубками для ввода газообразного теплоносителя, вывода гранул 1 о.тработанных газов, и циклон, подсоединенный к патрубку для вывода отработанных газОВ, отличающаяся тем,

что, с целью повыщения производительности, она снабжена циклоном-сушилкой с входным и выходными патрубками и соплом для подвода газа к входному патрубку циклона-сущплки подсоединены сопло для

подвода газа, патрубки для вывода гранул из гранулятора и пыли из циклона, выходной патрубок циклона-сущилки подсоединен к патрубкам для ввода теплоносителя li гранулятор и вывода гранул из него.

Источники информации, принятые во внимание при экспертизе

1.Тодес О. М. и др. Обезвоживание растворов в кипящем слое. М., «Металлургия, 1973, с. 127-147.

2.Широков С. Г. и др. Получение гран}лированных корбамидфосфорных удобрений в псевдоожиженном слое. «Химическая

промыщленность, 1973, с. 597-599.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства гранулированной микробной биомассы | 1990 |

|

SU1738222A1 |

| Аппарат для сушки и гранулирования материалов в кипящем слое | 1977 |

|

SU789148A1 |

| Способ получения гранулированного продукта из растворов, суспензий и плавов | 1975 |

|

SU667225A1 |

| Способ получения гранулированного продукта из растворов, суспензий и плавов | 1975 |

|

SU667226A1 |

| Установка для получения гранул из растворов, пульп или расплавов | 1972 |

|

SU515523A1 |

| Аппарат взвешенного слоя для обезвоживания раствора термочувствительного термопластичного материала | 2020 |

|

RU2756618C1 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| Сушилка для жидких и сыпучих материалов | 1979 |

|

SU840639A1 |

| Способ получения гранулированного материала | 1983 |

|

SU1161172A1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2017 |

|

RU2645372C1 |

Авторы

Даты

1981-09-07—Публикация

1979-03-23—Подача