113

Итобретение относится к оборудованию для вибрационной обработки (шлифованию, полированию, снятию заусенцев, скруглению острых кромок, очистке, упрочнению) деталей машин и приборов и может быть использовано в MaiJiHHo- и приборостроении.

Цель изобретения - повышение производительности обработки путем сообщения контейнеру дополнительных прецессионных колебаний.

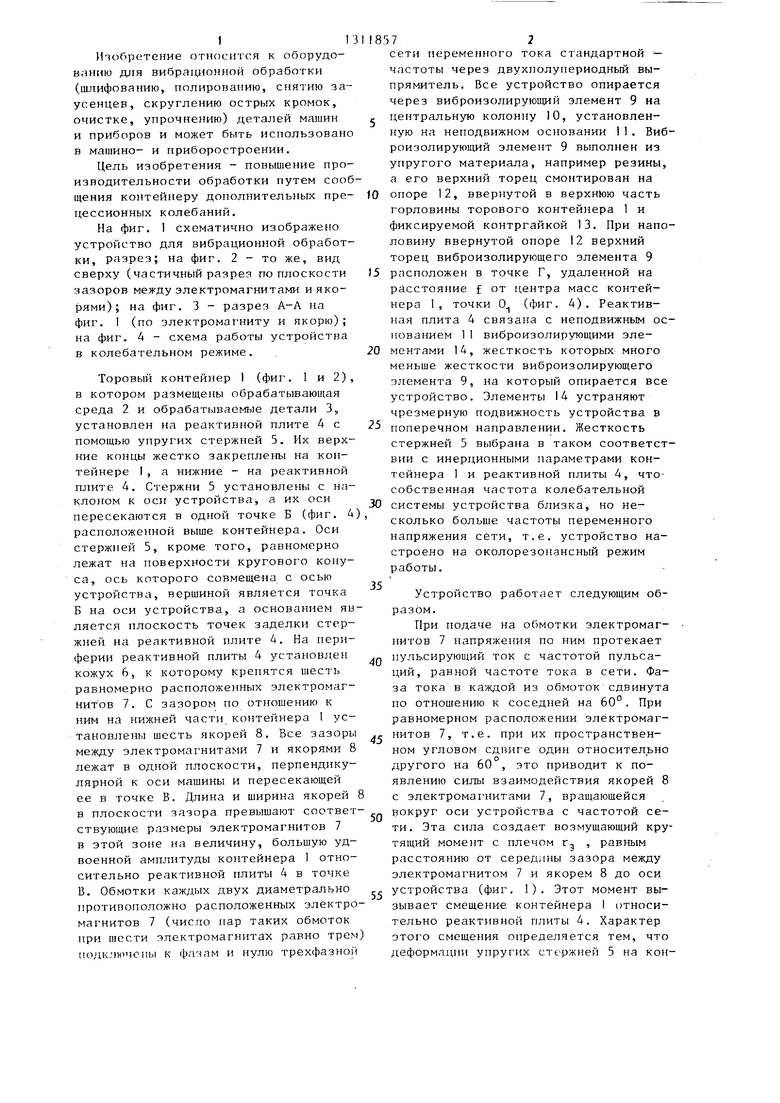

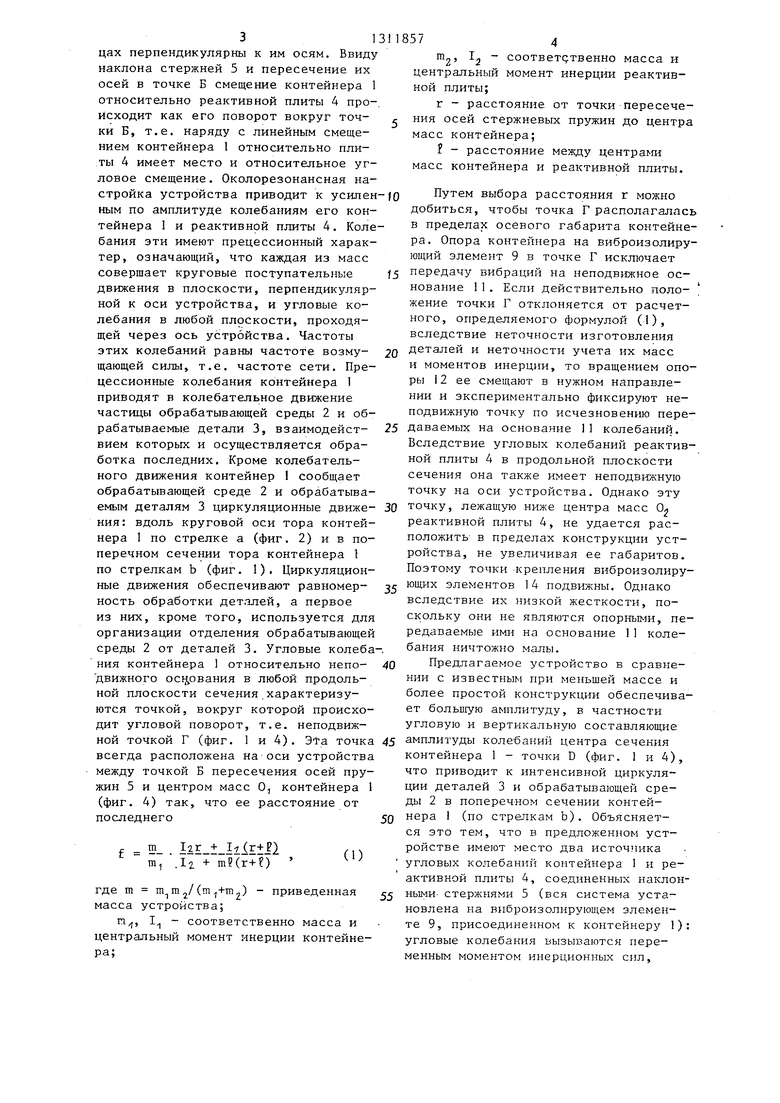

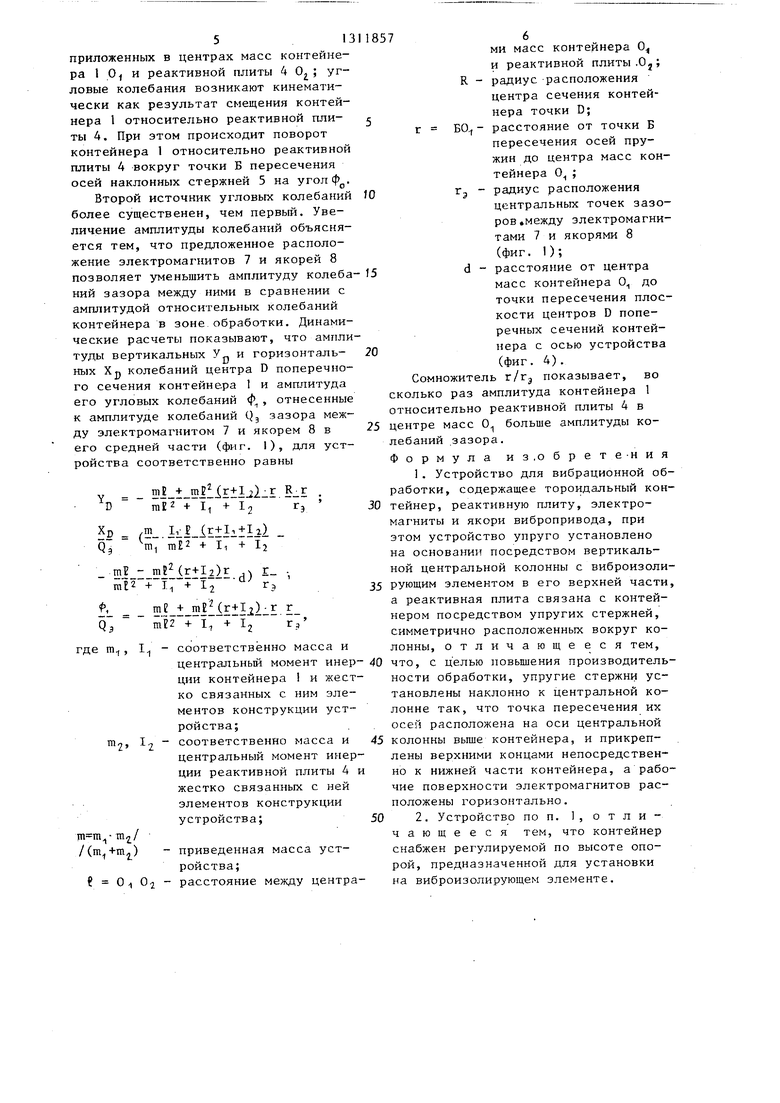

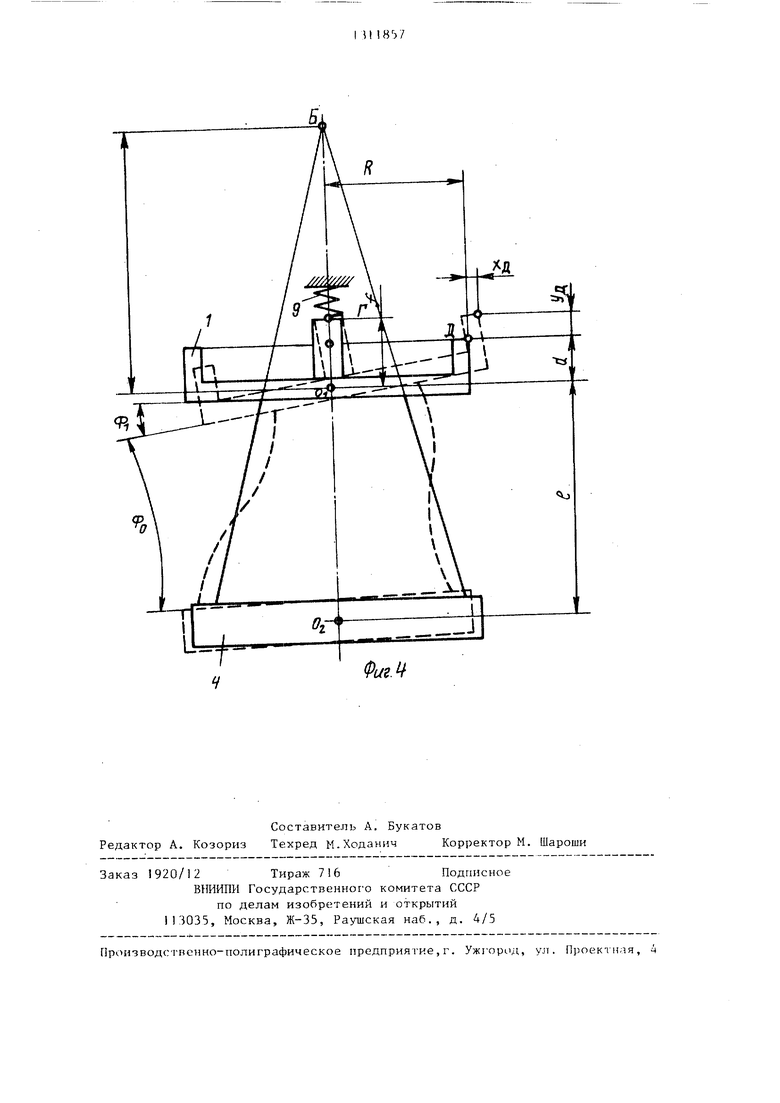

На фиг. схематично изображено ycTpoficTBO для вибрационной обработки, разрез; на фиг. 2 - то же, вид сверху (частичный разрез по плоскости зазоров между электромагнитами и якорями); на фиг. 3 - разрез А-Л на фиг. 1 (по электромагниту и якорю); на фиг. А - схема работы устройст за в колебательном режиме.

Торовый контейнер 1 (фиг. 1 и 2), в котором размещены обрабатывающая среда 2 и обрабатываемые детали 3, установлен на реактивной плите 4 с помощью упругих стержней 5. Их верхние концы жестко закреплены на контейнере 1, а нижние - на реактивной плите 4. Стержни 5 установлены с наклоном к оси устройства, а их оси пересекаются в одной точке Б (фиг. 4 расположенной выше контейнера. Оси стержней 5, кроме того, равномерно лежат на поверхности кругового конуса, ось которого совмещена с осью устройства, вершиной является точка Б на оси устройства, а основанием является плоскость точек заделки стер- ж)1ей на реактивной плите 4. На периферии реактивной плиты 4 установл.ен кожух 6, к которому крепятся шесть равномерно расположенных электромагнитов 7. С зазором по отношению к ним на нижней части контейнера 1 установлены шесть якорей 8. Все зазоры между электромагнитами 7 и якорями 8 лежат в одной плоскости, перпендикулярной к оси машины и пересекающей ее в точке В. Длина и ширина якорей в плоскости зазора превышают соответствующие размеры электромагнитов 7 в этой зоне на величину, большую удвоенной амплитуды контейнера 1 относительно реактивной плиты 4 в точке В. Обмотки каждых двух диаметрально противоположно расположенных электромагнитов 7 (число irap таких обмоток при шести электромагнитах равно трем подключены к фазам и нулю трехфазноГт

5

0

5

8572

сети переменного тока стандартной - частоты через двухполупериодный выпрямитель. Все устройство опирается через виброизолируюш й элемент 9 на

центральную колонну 10, установленную на неподвижном основании 1. Виброизолирующий элемент 9 выполнен из упругого материала, например резины, а его верхний торец смонтирован на опоре 12, ввернутой в верхнюю часть горловины торового контейнера 1 и фиксируемой контргайкой 13. При наполовину ввернутой опоре 12 верхний торец виброизолирующего элемента 9 расположен в точке Г, удаленной на расстояние f от центра масс контейнера 1, точки 0 (фиг. 4). Реактивная плита 4 связана с неподвижным основанием 11 виброизолирующими элементами 14, жбгсткость которых много меньше жесткости виброизолирующего элемента 9, на который опирается все устройство. Элементы 14 устраняют чрезмерную подвижность устройства в поперечном направлении. Жесткость стержней 5 выбрана в таком соответствии с инерционными параметрами контейнера 1 и реактивной плиты 4, что- собственная частота колебательной системы устройства близка, но несколько больше частоты переменного напряжения сети, т.е. устройство настроено на околорезонансный режим работы.

Устройство работает следующим образом.

При подаче на обмотки электромагнитов 7 напряжения по ним протекает пульсирующий ток с частотой пульсаций, равной частоте тока в сети. Фаза тока в каждой из обмоток сдвинута по отношению к соседней на 60°. При равномерном расположении электромагнитов 7, т.е. при их пространственном угловом один относительно другого на 60°, это приводит к появлению силы взаимодействия якорей 8 с электромагнитами 7, вращающейся вокруг оси устройства с частотой сети. Эта сила создает возмущающий кру0

5

0

5

0

тящии момент с плечом гравным

55

расстоянию от серед 1ны зазора между электромагнитом 7 и якорем 8 до оси устройства (фиг. 1). Этот момент вызывает смещение контейнера I относительно реактивной плиты 4. Характер этого смещения определяется тем, что деформации упругих стержней 5 на кон3

цах перпендикулярны к им осям. Ввиду наклона стержней 5 и пересечение их осей в точке Б смещение контейнера относительно реактивной плиты 4 происходит как его поворот вокруг точ- ки Б, т.е. наряду с линейным смещением контейнера 1 относительно плиты 4 имеет место и относительное угловое смещение. Околорезонансная настройка устройства приводит к усилен ным по амплитуде колебаниям его контейнера 1 и реактивной плиты 4. Колебания эти имеют прецессионный характер, означающий, что каждая из масс совершает круговые поступательные движения в плоскости, перпендикулярной к оси устройства, и угловые колебания в любой плоскости, проходящей через ось устройства. Частоты этих колебаний равны частоте возмущающей силы, т.е. частоте сети. Прецессионные колебания контейнера 1 приводят в колебательное движение частицы обрабатывающей среды 2 и обрабатываемые детали 3, взаимодействием которых и осуществляется обработка последних. Кроме колебательного движения контейнер 1 сообщает обрабатывающей среде 2 и обрабатываемым деталям 3 циркуляционные движения: вдоль круговой оси тора контейнера 1 по стрелке а (фиг. 2) и в поперечном сечении тора контейнера I по стрелкам b (фиг. 1). Циркуляционные движения обеспечивают равномерность обработки дет.алей, а первое из них, кроме того, используется для организации отделения обрабатывающей среды 2 от деталей 3. Угловые колеба ния контейнера 1 относительно непо- движного ос1 ования в любой продольной плоскости сечения.характеризуются точкой, вокруг которой происхо

Предлагаемое устройство в сравнении с известным при меньшей массе и более простой конструкции обеспечивает большую амплитуду, в частности угловую и вертикальную составляющие

между точкой Б пересечения осей пружин 5 и центром масс О, контейнера 1 (фиг. 4) так, что ее расстояние от последнего

50

дит угловой поворот, т.е. неподвижной точкой Г (фиг. 1 и 4). эта точка 45 амплитуды колебаний центра сечения всегда расположена на оси устройства контейнера 1 - точки D (фиг. I и 4),

что приводит к интенсивной циркуляции деталей 3 и обрабатывающей среды 2 в поперечном сечении контейнера 1 (по стрелкам Ь). Объясняется это тем, что в предложенном устройстве имеют место два источника угловых колебаний контейнера I и реактивной плиты 4, соединенных наклонными- стержнями 5 (вся система установлена на виброизолирующем элементе 9, присоединенном к контейнеру 1): угловые колебания вызываются переменным моментом инерционных сил.

f Н} IiE ± Ilil±ll - ,1г + m(r+)

m

(1)

где m m.j m 2/(m +т„) - приведенная масса устройства;

55

п

Г

Ii соответственно масса и

центральный момент инерции контейнера;

, О 0

0

5

0

5

т.

Ч 2, 2 соответственно масса и центральный момент инерции реактивной плиты;

г - расстояние от точки пересечения осей стержневых пружин до центра масс контейнера;

Р - расстояние между центрами масс контейнера и реактивной плиты.

Путем выбора расстояния г можно добиться, чтобы точка Г располагалась в пределах осевого габарита контейнера. Опора контейнера на виброизолирующий элемент 9 в точке Г исключает 5 передачу вибраций на неподвижное основание 11. Если действительно положение точки Г отклоняется от расчетного, определяемого формулой (1), вследствие неточности изготовления деталей и неточности учета их масс и моментов инерции, то вращением опоры 12 ее смещают в нужном направлении и экспериментально фиксируют неподвижную точку по исчезновению передаваемых на основание 11 колебаний. Вследствие угловых колебаний реактивной плиты 4 в продольной плоскости сечения она также имеет неподвижную точку на оси устройства. Однако эту точку, лежащую ниже центра масс 0л

реактивной плиты 4, не удается расположить в пределах конструкции устройства, не увеличивая ее габаритов. Поэтому точки крепления виброизолирующих элементов 14 подвижны. Однако вследствие их низкой жесткости, поскольку они не являются опорными, передаваемые ими на основание 11 колебания ничтожно малы.

Предлагаемое устройство в сравнении с известным при меньшей массе и более простой конструкции обеспечивает большую амплитуду, в частности угловую и вертикальную составляющие

5 амплитуды колебаний центра сечения контейнера 1 - точки D (фиг. I и 4),

51

приложенных в центрах масс контейнера I р и реактивной плиты 4 угловые колебания возникают кинематически как результат смещения контейнера 1 относительно реактивной пли- ты 4. При этом происходит поворот контейнера 1 относительно реактивной плиты 4 вокруг точки Б пересечения осей наклонных стержней 5 на уголф

Второй источник угловых колебаний более существенен, чем первый. Увеличение амплитуды колебаний объясняется тем, что предложенное расположение электромагнитов 7 и якорей 8 позволяет уменьшить амплитуду колеба НИИ зазора между ними в сравнении с амплитудой относительных колебаний контейнера в зоне обработки. Динамические расчеты показывают, что амплитуды вертикальных У,, и горизонталь- ных Xjj колебаний центра D поперечного сечения контейнера 1 и амплитуда его угловых колебаний р , отнесенные к амплитуде колебаний Q, зазора между электромагнитом 7 и якорем 8 в его средней части (фиг. I), для устройства соответственно равны

S i 5 iiil±Iji I 1 +1.2

сП . iLl-illliiili

(

m,

niE2 + Ii + Ij

ч r

r,

Q

где m

- n}J I Sli ElIllE + 1

ti. .l lIjillE I mE2 + L + I

I. I, + i2 r,

соответственно масса

Формула из.обрете-ния 1. Устройство для вибрационной обработки, содержащее тороидальный кон- 30 тейнер, реактивную плиту, электромагниты и якори вибропривода, при этом устройство упруго установлено на основании посредством вертикальной центральной колонны с виброизоли- 35 рующим элементом в его верхней части, а реактивная плита связана с контейнером посредством упругих стержней, симметрично расположенных вокруг коm

2

1 /(m.,+m)

f 0 О-г

лоннь, отличающе еся тем, центральньм момент инер- 40 что, с целью повышения производитель- ции контейнера 1 и жест- ности обработки, упругие стержни ус- ним эле- тановлены наклонно к центральной колонне так, что точка пересечения их осей расположена на оси центральной 45 колонны Bbmie контейнера, и прикреплены верхними концами непосредственно к нижней части контейнера, а рабочие поверхности электромагнитов расположены горизонтально. 50 2. Устройство по п. 1, о т л и - чающееся тем, что контейнер снабжен регулируемой по высоте опорой, предназначенной для установки на виброизолирующем элементе.

ко связанных с ним элементов конструкции устройства;

соответственно масса и центральный момент инерции реактивной плиты 4 и жестко связанных с ней элементов конструкции устройства;

приведенная масса устройства;расстояние между центра

5 0

R -

, d ми масс контейнера 0., и реактивной плиты.02; радиус расположения центра сечения контейнера точки D; расстояние от точки Б пересечения осей пружин до центра масс контейнера 0 ; радиус расположения центральных точек зазоров .между электромагнитами 7 и якорями 8 (фиг. );

расстояние от центра масс контейнера 0 до точки пересечения плоскости центров D поперечных сечений контейнера с осью устройства (фиг. 4).

Сомножитель г/Гд показывает, во сколько раз амплитуда контейнера 1 относительно реактивной плиты 4 в 5 центре масс 0 больше амплитуды колебаний .зазора.

Формула из.обрете-ния 1. Устройство для вибрационной обработки, содержащее тороидальный кон- 0 тейнер, реактивную плиту, электромагниты и якори вибропривода, при этом устройство упруго установлено на основании посредством вертикальной центральной колонны с виброизоли- 5 рующим элементом в его верхней части, а реактивная плита связана с контейнером посредством упругих стержней, симметрично расположенных вокруг коФиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вибрационной обработки | 1979 |

|

SU1090540A1 |

| Устройство для вибрационной обработки | 1983 |

|

SU1135621A2 |

| ДВУХМАССОВАЯ ВИБРАЦИОННАЯ МАШИНА | 1973 |

|

SU397437A1 |

| Резонансная вибромашина | 1979 |

|

SU846244A1 |

| Резонансная вибромашина | 1975 |

|

SU526495A1 |

| Вибрационный бункерный питатель | 1989 |

|

SU1640067A1 |

| УСТРОЙСТВО ВИБРОИЗОЛЯЦИИ | 2016 |

|

RU2647389C2 |

| ВИБРОИЗОЛИРУЮЩАЯ ОПОРА | 1993 |

|

RU2076961C1 |

| Вибрационное устройство с винтовыми колебаниями | 1990 |

|

SU1765079A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОНАНСНЫХ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2339462C2 |

Изобретение относится к машиностроению и может быть использовано, при безразмерной отделочно-упрочняю- щей обработке мелких деталей в вибрирующих резервуарах. Целью изобретения является повышение производительности обработки путем сообщения тороидальному контейнеру (К) 1 дополнительных прецессионных колебаний. Для этого К1 подвешен на реактивной плите 4 посредством упругих стержней 5, прикрепленных верхними концами непосредственно к нижней части К1. Упругие стержни 5 установлены наклонно к центральной колонне 10 так, что точка пересечения их осей расположена на оси центральной колонны 10 выше К1. Рабочие поверхности электромагнитов вибропривода расположены горизонтально. К1 установлен на виброизолирующем элементе 9 посредством регулируемой по высоте опоры 12. 1 з.п. ф-лы, 4 ил. е (Л Фиг/

| Устройство для вибрационной обработки | 1979 |

|

SU1090540A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-05-23—Публикация

1985-10-21—Подача