113

Изобретение относится к производству алмазного инструмента методом прессования, предназначенного для шлифования и резки различных материалов.

Цель изобретения - расширение технологических возможностей инструмента

Предлагаемый способ заключается в том , что берут алмазоносные отходы йзноп1енного инструмента на медной основе, прошедшие прессование и спекание при изготовлении инструмента,размельчают, помещают их в форму, а затем спекают и -прессуют при температуре на 30-80°С вьше температуры первоначального спекания.

Изготовление инструмента производится следующим образом.

Из отделенных от корпуса использованного в работе инструмента кусочков алмазоносного слоя, раздробленных до нужного размера, изготавливают навеску. Эту навеску засыпают в,пресс- форму и разравнивают. В пресс-форму устанавливают пуансон. Затем пресс- форму ставят под пресс горячего прессования или в печь для нагрева, после чего производится прессование при температуре на 30-80°С вьше, чем при принятом процессе изготовления алмазного инструмента лз порошковых компонентов данной связки,

Повьпнение температурь от принятой .на 30-80 с способствует пластической деформации прессуемых кусочков алмазоносного слоя и лучшему их уплотнению. Незначительное количество в алмазоносном слое легкоплавких составляющих, оставшихся в сплаве из-за быстротечности процесса спекания при изготовлении алмазного инструмента из металлических порошков, дает при нагревании жидкую фазУ; что шает прессуемость кусочков, С этой целью целесообразно вместе с кусочками алмазоносного слоя в пресс-форму добавлять некоторое количество порошковой связки, равноценной им по составу.

Повышение температуры спекания от указанной приводит к увеличению жидкой фазы, которая вытекает из пресс-формы, обедняя связку легкоплавкой составляющей, в связи с чем изменяется качественный состав связки.

36822

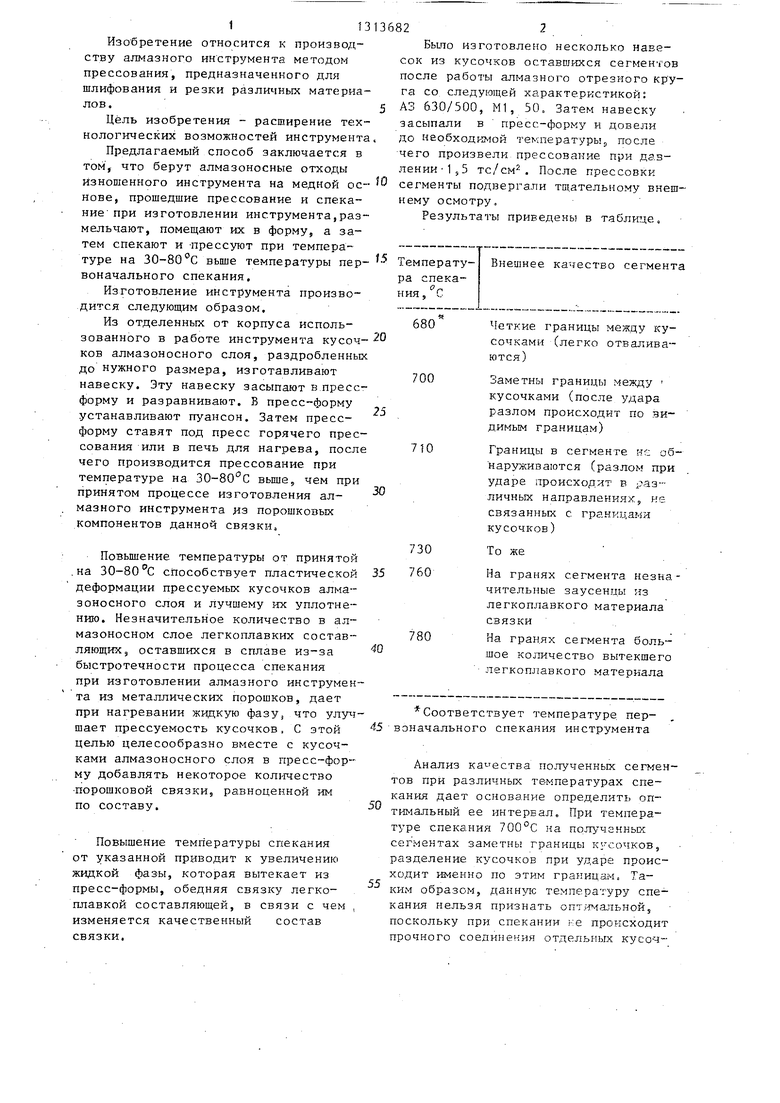

Было изготовлено несколько навесок из кусочков оставшихся сегментов после работы алмазного отрезного круга со следующей характеристикой:

5 A3 630/500, М1, 50„ Затем навеску засыпали в пресс-форму и довели до необходимой температуры, после чего произвели прессование при давлении 1,5 тс/см. После прессовки

0 сегменты подвергали тщательному внешнему осмотру.

Результаты приведены в таблице.

15

ТемператуВнешнее качество сегмента

ра ; ния,

;пека

680 Четкие границы между кусочками (легко отваливаются)

700 Заметшл границы между кусочками (после удара разлом происходит по видимым границам)

710 Границы в сегменте не обнаруживаются (разлом при ударе происходит в различных направлениях, не связанных с границами кусочков)

730 То же

760 На гранях сегмента незначительные заусенцы из легкоплавкого материала связки

780 На гранях сегмента большое количество вытекшего легкоплавкого материала

Соответствует температуре, пер- 45 воначального спекания инструмента

Анализ качества полученных сегментов при различных температурах спекания дает основание определить оптимальный ее нтерЕал. При температуре спекания 700°С на полученных сегментах заметны границы K -cotiKOB, разделение кусочков при ударе происходит именно по этим границам. Таким образом, данну с температуру спекания нельзя признать опт.;1мальноЙ5 поскольку при спекании -;е прортсходит прочного соединения отдельных кусочков

3 - 13 , которые при работе инструмента

могут отлетать, создавая опасную ситуацию для работающих. При температуре спекания на поверхности сегментов никаких границ соединения кусочков не обнаружено и разлрь сегмента при ударе происходил независимо от формы первоначально положенных кусочков. При температуре спеканрш 760°С на гранях сегмента появляются заусенцы8 наличие которых говорит о вытекании жидкой фазы легкоплавкой составляющей связки. При повьшении температуры спекания до 780°С количество вытекшего материала довольно значительно. При такой потере легкоплавкой составляющей первоначальный состав связки резко изменяется, а пос-кольку соотношение составляющих в связке Ml подобрано оптимапьнымд то увеличение одного из них и уменьшение другого ведет к изменению режущих свойств алмазного сегмента.

По предложенному способу были изготовлены сегменты для отрезных кругов ф 500 мм. Для этого были использованы остатки сегментов отработанных кругов со следующей характеристикой: A3 630/500, Ml, 50 при температуре спекания 680 С и давлении 1,5 тс/см, Отработанные сегменты ломались на 3-5 частей.Из них составляли навески,равные по весу первона- чальным сегментам, засыпали их в пресс- форму и ставили в печь для нагрева. Температура в печи с пресс-формой доводилась до 710-760 с, затем пресс

Редактор Л,Пчелинская

Составитель Т.Никонорова

Техред Л.Олейкик Корректор С.Шакмар

Заказ 2168/16Тираж 716Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

0

36824

форму вынимали из печи и при давлении 1,5 тс/см осуществляли прессование. После распрессовки сегменты зачищали и припаивали к корпусу круга. Введе- 5 ние порошковой шихты связки М1 в количестве до 12% от общей навески позволяет уопучгаить прессуемость и прочность готового изделия. Добавление шихты в навеску свыше 12 не реко0 мендуется, так как инструмент получается разнородным по составу из-за того, что кусочки подвергаются двухразовому прессованию, а шихта одноразовому,

5 Круги, изготовленные по предлагаемому способу двух модификаций, не уступают кругам, изготовленным из рекуперированных алмазов по режущим свойствам и стойкости.

Формула изобретения

Способ изготовления алмазного инструмента, при котором берут алмазоносные отходы изношенного инструмента, прошедшие прессование и спекание при изготовлении инструмента, помещают их в форму и фиксируют, о т- личающийся тем, что, с целью расширения технологических.возможностей инструмента, берут алмазоносные отходы на медной основе и перед помещением в форму.размельчают, а спекание и прессование их осуществ- ляют при температуре на 30-80° С вьш1е температуры спекания используемых отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО СЛОЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ ПОРОШКОВ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2009 |

|

RU2396161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА | 1993 |

|

RU2071913C1 |

| Металлическая связка для алмазного инструмента | 1982 |

|

SU1088919A1 |

| Способ изготовления алмазных правящих карандашей | 1981 |

|

SU992176A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 1991 |

|

RU2008188C1 |

| Способ изготовления алмазного инструмента | 1981 |

|

SU990423A1 |

| СПОСОБ ПРОПИТКИ АЛМАЗОСОДЕРЖАЩИХ БРИКЕТОВ ЛЕГКОПЛАВКИМИ МЕТАЛЛАМИ И СПЛАВАМИ | 2014 |

|

RU2580264C1 |

| Масса с полимерным связующим для изготовления алмазного инструмента для работы с наложением электрического тока и в обычном режиме | 2016 |

|

RU2643400C2 |

| Металлическая связка для изготовления алмазного инструмента | 1982 |

|

SU1021586A1 |

| Способ изготовления алмазного инструмента | 1989 |

|

SU1662820A1 |

Изобретение относится к производству алмазного инструмента методом прессования, предназначенного для шлифования и резки различных материалов. Цель изобретения - расширение технологических возможностей инструмента. Для этого в способе изготовления алмазного инструмента, .при котором берут алмазоносные отходы изношенного инструмента на медной основе, прошедшие прессование и спекание при изготовлении инструмента, размельчают, помещают их в форму,спекают и прессуют при температуре на 30-80 с выше температуры первоначального спекания. 1 табл. СО С

| Способ изготовления абразивного инструмента | 1972 |

|

SU487756A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-05-30—Публикация

1985-07-08—Подача