Изобретение относится к изготовлению инструмента из сверхтвердых материалов, например алмазов на металлической связке.

Известны способы изготовления фасонных алмазных головок, когда алмазоносный слой закрепляется на металлическом корпусе методом горячего спекания, как, например, сферические и кольцевые головки, изготавливаемые фирмой "Вендт" или фирмой "СМЕ", или методом гальванопокрытия, например алмазный инструмент фирмы "Тоë Кочë".

Недостатком первого является необходимость механической обработки металлического корпуса с высокой точностью относительно криволинейной рабочей поверхности, а второго - небольшой срок службы инструмента с однослойным расположением алмазов.

Известен способ, когда безалмазный корпус и алмазостойкий слой изготавливаются методом порошковой металлургии без механической обработки, например изготовление таблеток алмазных на титановой связке [1] .

Недостатком этого способа являются невысокая точность изготовления таблеток по форме и размерам (допуск в пределах ±0,5 мм) в неметаллическом контейнере. Такие таблетки не могут быть использованы для обработки твердосплавных буртовых коронок, так как порошок титана, образующий связку, подвержен плавлению при спекании. Он не будет изнашиваться при шлифовании стали и твердого сплава и алмазные зерна не будут выступать из связки.

Целью изобретения является создание фасонного инструмента заданной формы при высокой точности расположения сферической вогнутой поверхности алмазоносного слоя относительно цилиндрической поверхности корпуса.

Кроме этого, необходимо найти такой состав шихты и режимы его прессования и спекания, чтобы одновременно достигалась высокая режущая способность инструмента.

Это достигается тем, что использован способ изготовления алмазного инструмента методом порошковой металлургии и вакуумного спекания, включающий засыпку безалмазного металлического порошка на основе титана и шихты, содержащей алмазные зерна и металлическую связку также на основе титана, холодное прессование этих слоев и последующее спекание. Для корпуса используют смесь металлических порошков следующего состава, мас. % : Титан 75-85 Медь 12-20 Олово 3-5, а компоненты металлической связки взяты в следующем соотношении, мас. % : Титан 65-80 Гидрид титана 5-10 Медь 12-20 Олово 3-5; при этом холодное прессование осуществляется при давлении 11-13 т/см2, а спекание ведут в вакуумной печи при температуре 850-900оС.

Указанное давление при холодном прессовании обеспечивает прочную структуру корпуса изделия на основе порошка титана. Порошок меди, обладая высокой пластичностью, уменьшает пористость и повышает прочность композиции. Инструмент спекается в твердой фазе. Процесс спекания основан на протекании химической диффузии.

При заданной температуре спекания возникают следующие фазовые соединения: титан - медь, титан - олово и титан - медь - олово, образующие прочную монолитную структуру с незначительной пористостью. Адгезионно активный титан, образующийся из ангидрида титана при спекании, повышает прочность закрепления алмазных зерен в связке. Достигается сохранение размеров изделия, которые задаются размерами пресс-формы при холодном прессовании. Состав компонентов связки, аналогичный после спекания составу корпуса, обеспечивает прочную связь алмазного слоя с корпусом, сохранение формы и геометрии рабочей части инструмента и соосность сферической и цилиндрической поверхностей, определяемую точностью изготовления пресс-формы.

Кроме этого, данный состав связки обеспечивает высокие режущие свойства инструмента при обработке затупленных штыревых коронок с наложением технологического тока.

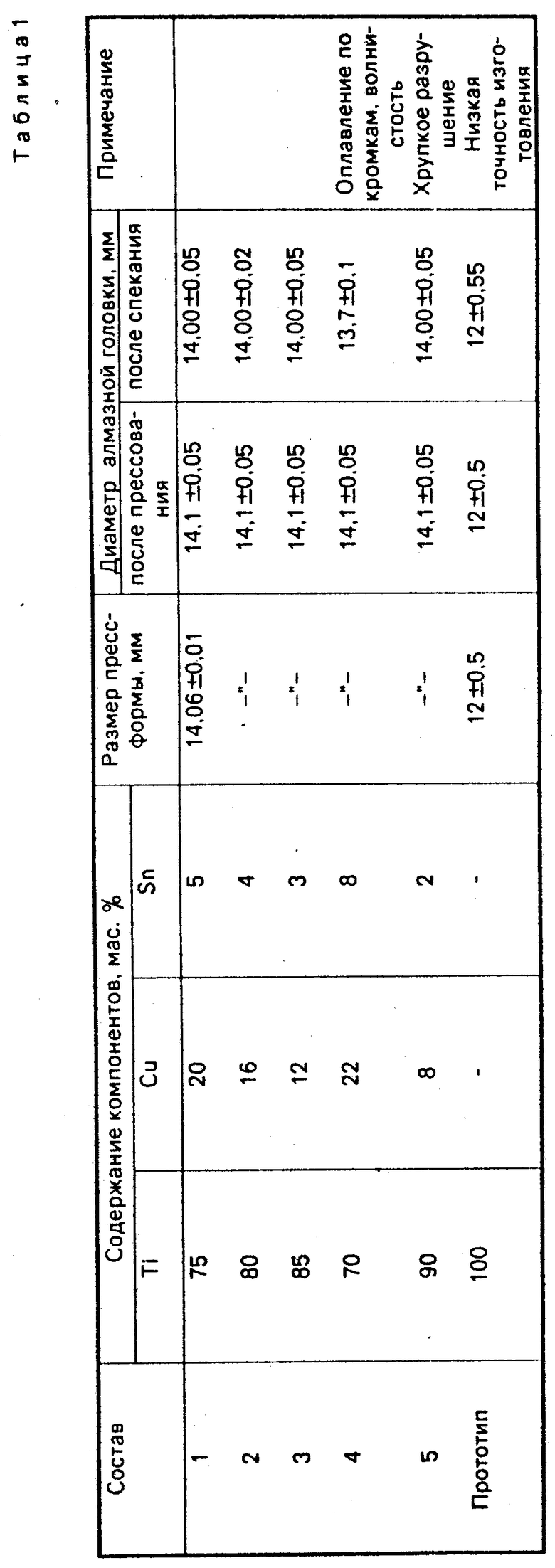

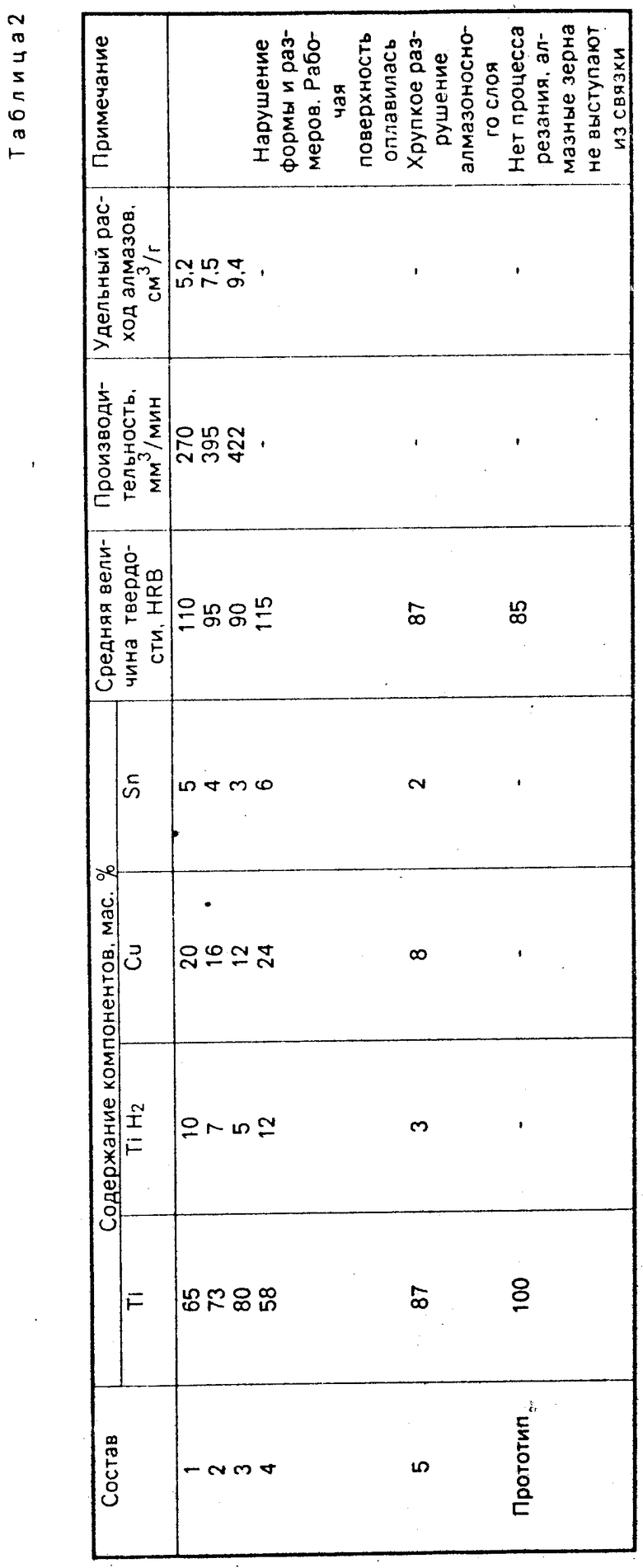

П р и м е р 1. Изготовление осуществляют в одном цикле при двойной последовательной засыпке шихты корпуса и алмазоносного слоя. Влияние процентного содержания компонентов на точность и качество изготовления корпусов алмазных головок показано в табл. 1, а влияние процентного содержания компонентов связки на твердость и эксплуатационные показатели алмазных головок - в табл. 2.

Брикетирование и формообразование проводят методом холодного прессования при давлении 13 т/см2. Спекание брикета в свободном состоянии осуществляют при температуре 900 ± 5оС.

Нижние границы содержания компонентов выбирают, исходя из условий достаточности этого содержания для обеспечения заданных формы, геометрии и размеров инструмента, а также для обеспечения производительности процесса шлифования, не менее заданной величины, зависящей от степени засаливания рабочей поверхности алмазной головки. Верхние границы содержания композитов исключают разрушение алмазоносного слоя инструмента при шлифовании штырей коронки с частотой вращения 15-20 тыс. об/мин и интенсивный расход алмазов.

Из данных, приведенных в табл. 1 и 2, видно, что компоненты шихты корпуса и связки с процентным соотношением в заявляемом диапазоне обеспечивают заданную форму и размеры алмазной головки. При изменении соотношения композитов с содержанием титана ниже нижней границы на ребрах рабочей части изделия появляются скругления, а на цилиндрической поверхности корпуса - волнистость, что свидетельствует о начале нарушения заданной формы и размеров. Снижаются режущие свойства алмазоносного слоя (табл. 2) в связи с более интенсивным засаливанием рабочей поверхности инструмента.

При изменении соотношения компонентов с содержанием титана выше верхней границы наблюдается охрупчивание изделия, что связано с появлением трещин, мелких и крупных сколов на рабочей части головки при шлифовании твердосплавных штырей. При сохранении приемлемой производительности увеличивается удельный расход алмазов.

Таким образом выбранные состав и диапазон изменения компонентов корпуса и связки удовлетворяют качественным и эксплуатационным показателям заявляемого алмазного инструмента.

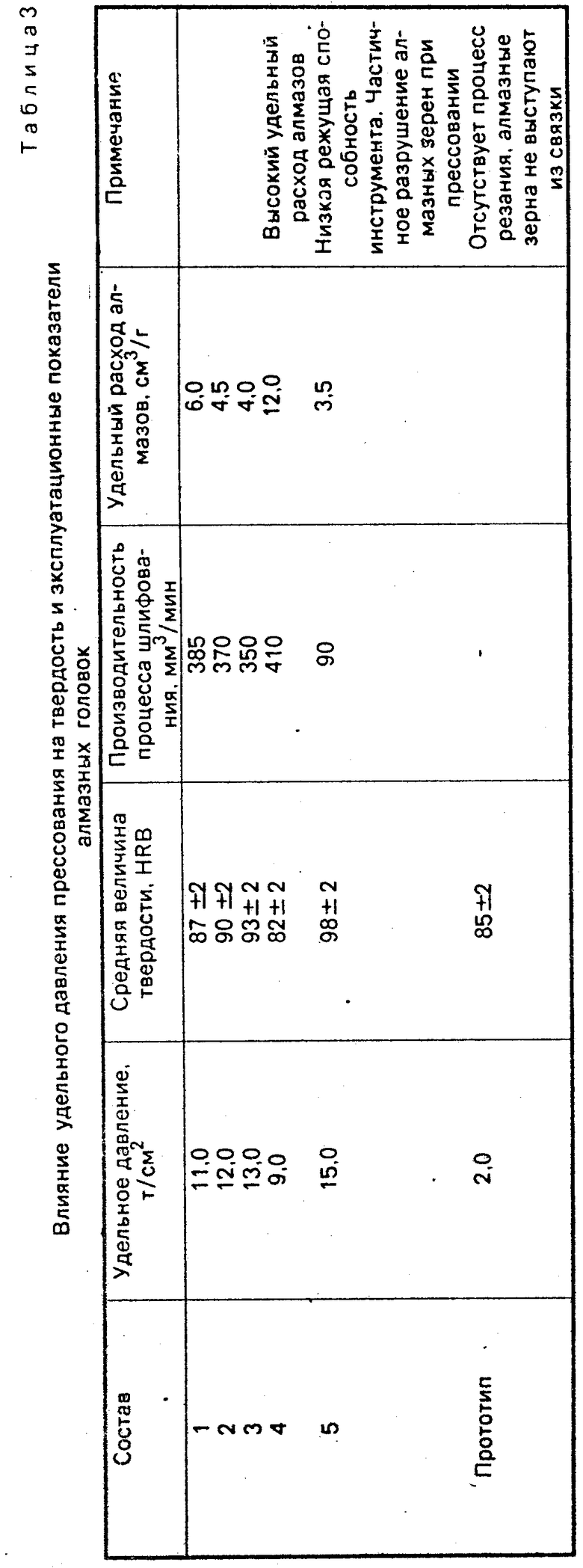

П р и м е р 2. Из шихты для корпуса и алмазоносного слоя, состав которых приведен в табл. 1 и 2, изготавливали алмазный инструмент по заявляемому способу при температуре спекания 875 ± 5оС и различном удельном давлении прессования от 9 до 15 т/см2, величины которого приведены в табл. 3.

Из табл. 3 видно, что давление прессования оказывает влияние на твердость композиционного материала, производительность процесса шлифования и удельный расход алмазов. Давление в диапазоне 11-13 т/см2дает наиболее приемлемые результаты по основным показателям, характеризующим процесс обработки затупленных штыревых коронок. При уменьшении давления до 9 т/см2 увеличивается удельный расход алмазов, а при давлении 15 т/см2 в несколько раз снижается производительность шлифования.

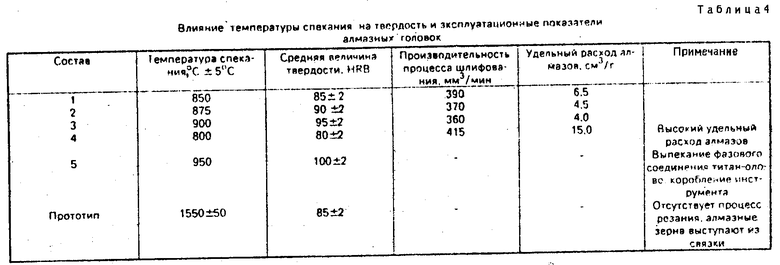

П р и м е р 3. Из шихты для корпуса и алмазоносного слоя, состав которых приведен в табл. 1 и 2, изготавливали алмазный инструмент по заявляемому способу при давлении прессования 12 т/см2 и различных температурах спекания от 800 до 950оС, величины которых приведены в табл. 4.

Из табл. 4 видно, что температура спекания, также как и давление прессования, оказывает влияние на твердость композиционного материала, производительность процесса шлифования и удельный расход алмазов. Температура спекания в диапазоне 850-900оС дает приемлемые результаты по основным показателям, характеризующим процесс обработки затупленных штыревых коронок. При уменьшении температуры до 800оС снижается твердость алмазоносного слоя и увеличивается удельный расход алмазов, а при температуре 950оС разрушается структура композиционного материала, так как вытекает наиболее легкоплавкое соединение титан - олово и происходит коробление корпуса и рабочей части инструмента.

Из данных, приведенных в табл. 1-4, видно, что выход за пределы указанных составов шихты корпуса и связки и режимов изготовления приводит к нарушению заданных размеров и формы, охрупчиванию и разрушению инструмента, потере режущих свойств, большому расходу алмазных головок.

Использование алмазных головок, изготовленных по данному способу с данным составом шихты, позволит эффективно осуществлять восстановление затупленных штыревых коронок, т. е. обеспечит их многократное использование при бурении. (56) Технические условия на "Таблетки алмазные на титановой связке" ТУ 88 УССР 90.1177-89.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления алмазного инструмента | 1981 |

|

SU990423A1 |

| Способ изготовления алмазного инструмента | 1989 |

|

SU1662820A1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1991 |

|

RU2024727C1 |

| Шлифовальный инструмент | 1990 |

|

SU1781022A1 |

| СВЯЗКА АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2101164C1 |

| Способ прессования многослойных изделий с вертикальным расположением слоев | 1979 |

|

SU856656A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1988 |

|

SU1605459A1 |

| Алмазный круг для заточки многолезвийных буровых коронок | 1985 |

|

SU1337242A1 |

| Способ изготовления абразивного инструмента | 1989 |

|

SU1764981A1 |

| СПОСОБ СИНТЕЗА МОНОКРИСТАЛЛОВ АЛМАЗА | 1980 |

|

SU1016941A1 |

Изобретение относится к технологии изготовления инструмента из сверхтвердых материалов, например алмазов, на металлической связке. Сущность: способ включает засыпку безалмазного металлического порошка для корпуса инструмента, содержащего, мас. % : титан 75 - 85; медь 12 - 20; олово 3 - 5 и металлической связки, содержащей, мас. % : титан 65 - 80; гидрид титана 5 - 10; медь 12 - 20; олово 3 - 5, холодное прессование этих слоев и последующее спекание в вакуумной печи при температуре 850 - 900С. 4 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ, при котором берут безалмазный металлический порошок на основе титана и шихту, содержащую алмазные зерна и металлическую связку на основе титана, осуществляют холодное прессование порошков и вакуумное спекание, отличающийся тем, что безалмазный металлический порошок берут состава, мас. % :

Титан 75,0 - 85,0

Медь 12,0 - 20,0

Олово 3,0 - 5,0

а компоненты металлической связки берут в соотношении, мас. % :

Титан 65,0 - 80,0

Гидрит титана 5,0 - 10,0

Медь 12,0 - 20,0

Олово 3,0 - 5,0

при этом холодное прессование осуществляют при давлении 11 - 13 т/см2, а спекание проводят при 850 - 900oС.

Авторы

Даты

1994-02-28—Публикация

1991-07-03—Подача