(54) СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНЫХ ПРАВЯЩИХ КАРАНДАШЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления алмазныхпРАВящиХ КАРАНдАшЕй | 1979 |

|

SU841948A1 |

| ПРАВЯЩИЙ КАРАНДАШ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2069145C1 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2007 |

|

RU2354532C1 |

| Спеченный материал | 1975 |

|

SU602586A1 |

| Способ прессования многослойных изделий с вертикальным расположением слоев | 1979 |

|

SU856656A1 |

| ИНСТРУМЕНТ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2006 |

|

RU2334609C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ АЛМАЗА ПРИ СПЕКАНИИ С ПРОПИТКОЙ МЕДЬЮ АЛМАЗОСОДЕРЖАЩЕЙ ТВЕРДОСПЛАВНОЙ МАТРИЦЫ | 2017 |

|

RU2633861C1 |

| Способ изготовления алмазного инструмента | 1981 |

|

SU990423A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ПРАВЯЩЕГО ИНСТРУМЕНТА | 2009 |

|

RU2393078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2012 |

|

RU2478455C1 |

1

Изобретение относится к изготовлению алмазно-абразивных инструментов.

По основному авт. св. № 841948 известен способ изготовления алмазных правящих карандашей, по которому на корпусе карандаша в пресс-форме формуют оболочйу из порошка, например материала связки. В полученную полость помеш,ают алмазоносное связующее и прессуют его совместно с оболочкой на корпус карандаша 1J.

Однако в случае расположения алмазных зерен цепочкой при окончательном формобании ось расположения зерен смещается, что связано со значительным уменьшением высоты прессуемой оболочки. Указанное смещение оси приводит к нарушению взаимного расположения зерен, что отрицательно сказывается на качестве инструмента.

Цель изобретения - обеспечение возможности изготовления карандащей методом прессования алмазоносного слоя на корпус инструментов с алмазами, расположенными, цепочкой.

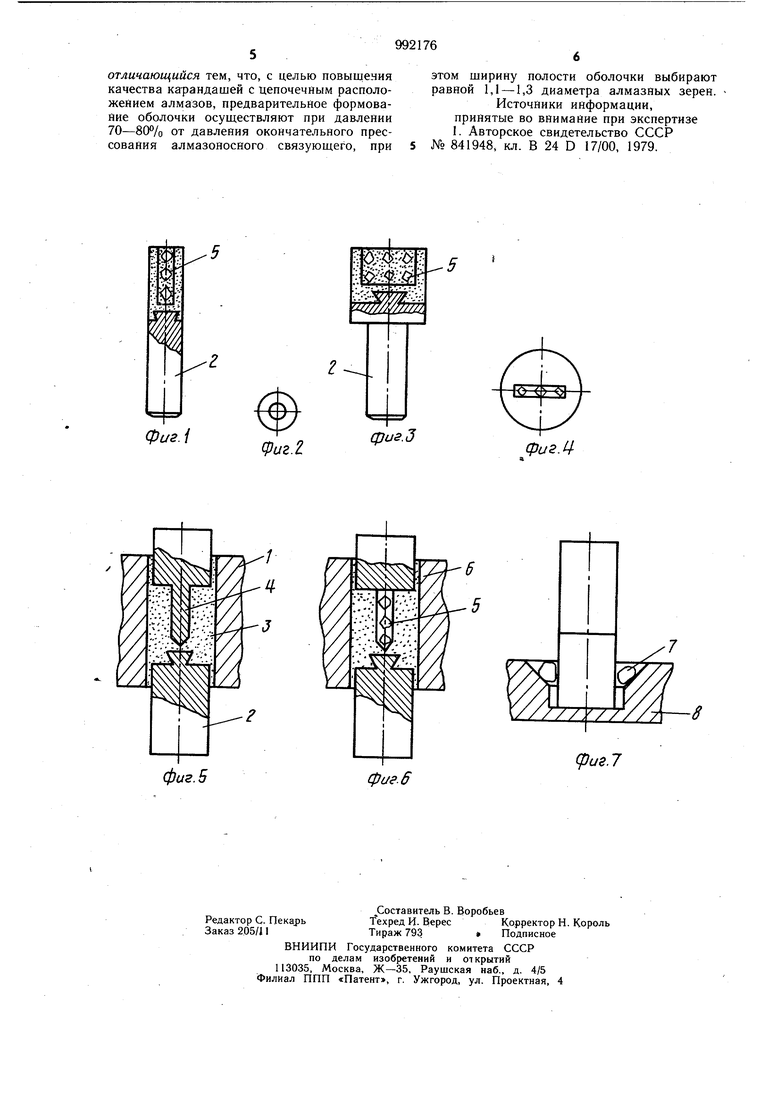

Указанная цель достигается за счет того, что при прессовании алмазоносного слоя на корпус инструмента оболочку формуют

при давлении, составляющем 70-80 /о от давления окончательного прессования, и полость для размещения в ней алмазов имеет диаметр илиширину равные 1,1 -1,3 диаметра алмазных зерен.

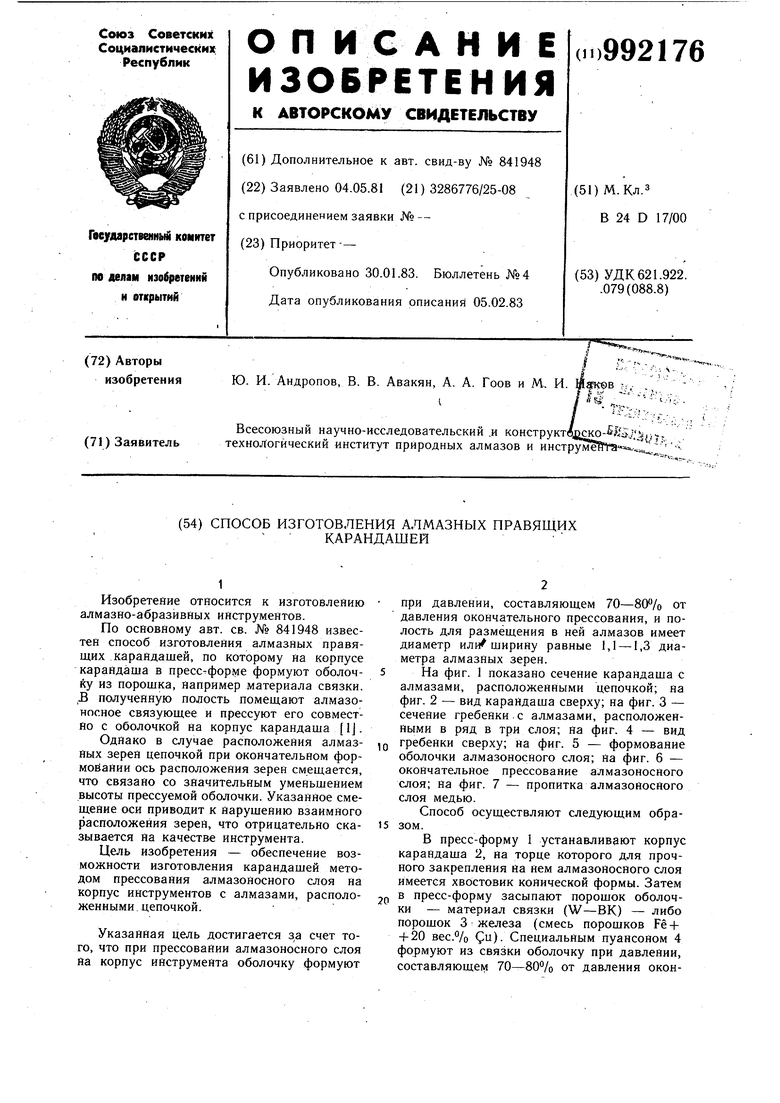

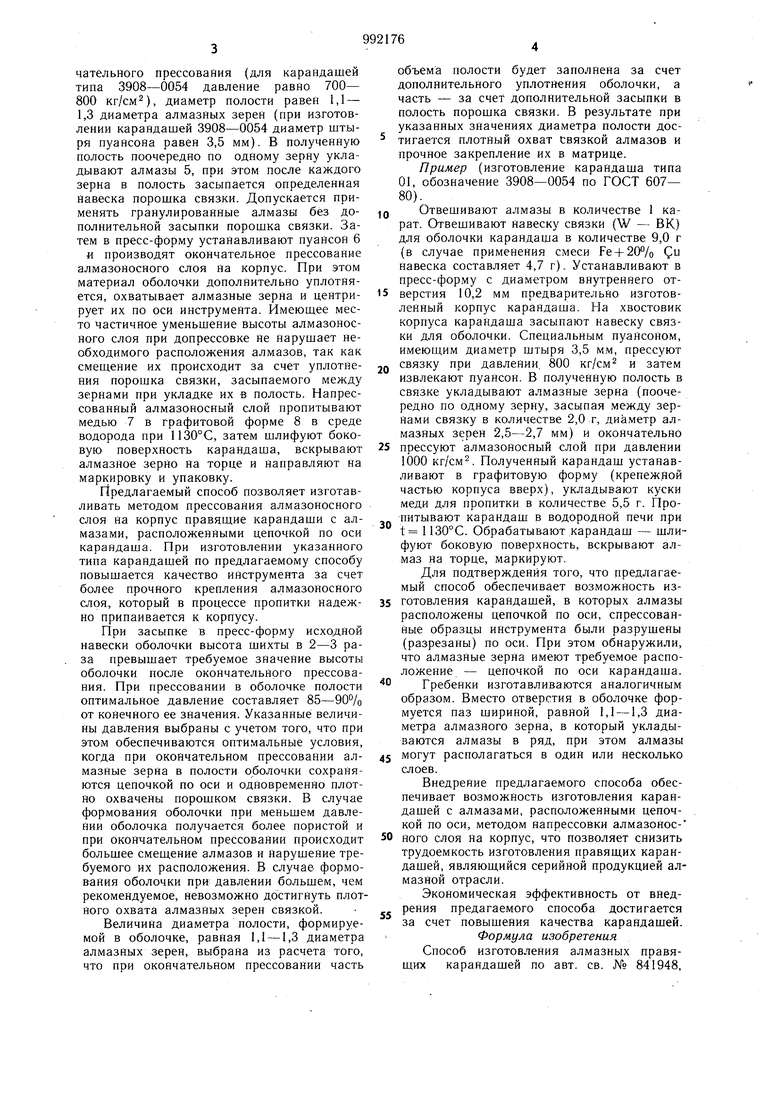

5На фиг. 1 показано сечение карандаща с

алмазами, расположенными цепочкой; на фиг. 2 - вид карандаша сверху; на фиг. 3 - сечение гребенки.с алмазами, расположенными в ряд в три слоя; на фиг. 4 - вид

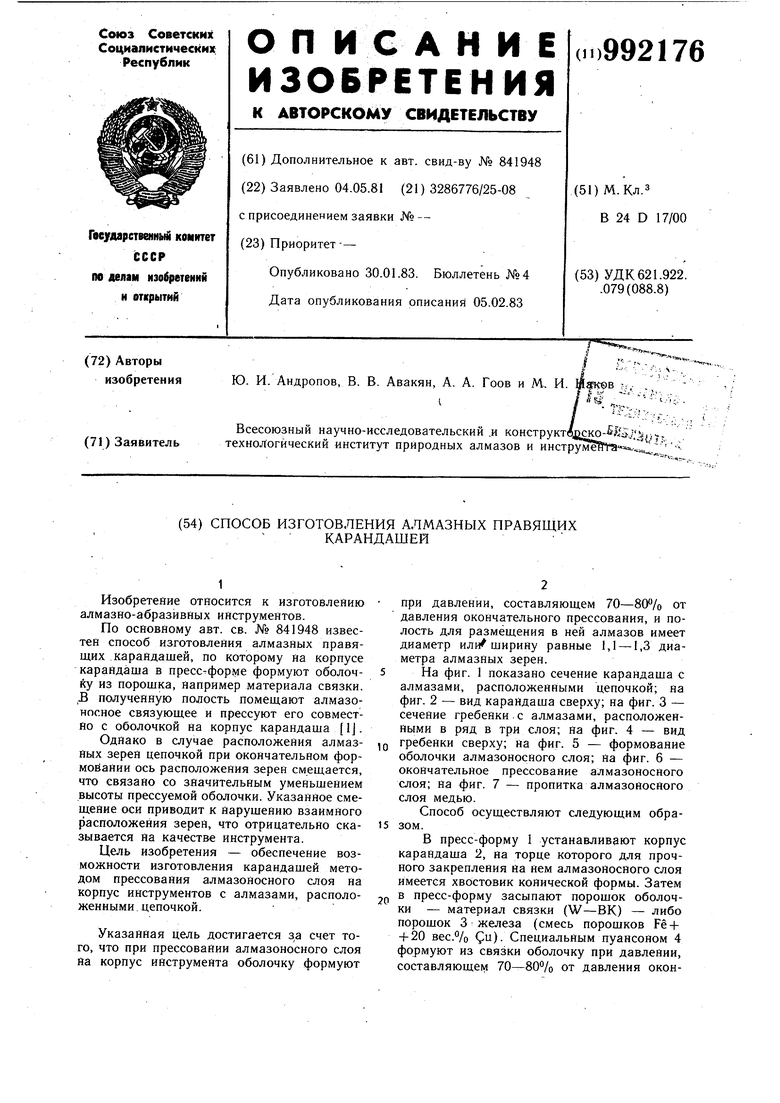

,Q гребенки сверху; на фиг. 5 - формование оболочки алмазоносного слоя; на фиг. 6 - окончательное прессование алмазоносного слоя; на фиг. 7 - пропитка алмазоносного слоя медью.

Способ осуществляют следующим обра15 ЗОМ.

В пресс-форму 1 устанавливают корпус карандаша 2, на торце которого для прочного закрепления на нем алмазоносного слоя имеется хвостовик конической формы. Затем .р в пресс-форму засыпают порошок оболочки - материал связки (W-ВК) - либо порошок 3 железа (смесь порошков Fe-f -f20 вес./о u). Специальным пуансоном 4 формуют из связки оболочку при давлении, составляющем 70-80°/о от давления окончательного прессования (для карандашей типа 3908-0054 давление равно 700- 800 кг/см), диаметр полости равен 1,1 - 1,3 диаметра алмазных зерен (при изготовлении карандашей 3908-0054 диаметр штыря пуансона равен 3,5 мм). В полученную полость поочередно по одному зерну укладывают алмазы 5, при этом после каждого зерна в полость засыпается определенная навеска порошка связки. Допускается применять гранулированные алмазы без дополнительной засыпки порошка связки. Затем в пресс-форму устанавливают пуансон 6 и производят окончательное прессование алмазоносного слоя на корпус. При этом материал оболочки дополнительно уплотняется, охватывает алмазные зерна и центрирует их по оси инструмента. Имеюш,ее место Частичное уменьшение высоты алмазоносного слоя при допрессовке не нарушает необходимого расположения алмазов, так как смеш,ение их происходит за счет уплотнения порошка связки, засыпаемого между зернами при укладке их в полость. Напрессованный алмазоносный слой пропитывают медью 7 в графитовой форме 8 в среде водорода при 1130°С, затем шлифуют боковую поверхность карандаша, вскрывают алмазное зерно на торце и направляют на маркировку и упаковку.

Предлагаемый способ позволяет изготавливать методом прессования алмазоносного слоя на корпус правящие карандаши с алмазами, расположенными цепочкой по оси карандаша. При изготовлении указанного типа карандашей по предлагаемому способу повышается качество инструмента за счет более прочного крепления алмазоносного слоя, который в процессе пропитки надежно припаивается к корпусу.

При засыпке в пресс-форму исходной навески оболочки высота шихты в раза превышает требуемое значение высоты оболочки после окончательного прессования. При прессовании в оболочке полости оптимальное давление составляет 85-90% от конечного ее значения. Указанные величины давления выбраны с учетом того, что при этом обеспечиваются оптимальные условия, когда при окончательном прессовании алмазные зерна в полости оболочки сохраняются цепочкой по оси и одновременно плотно охвачены порошком связки. В случае формования оболочки при меньшем давлении оболочка получается более пористой и при окончательном прессовании происходит большее смещение алмазов и нарушение требуемого их расположения. В случае формования оболочки при: давлении большем, чем рекомендуемое, невозможно достигнуть плотного охвата алмазных зерен связкой.

Величина диаметра полости, формируемой в оболочке, равная 1,1 -1,3 диаметра алмазных зерен, выбрана из расчета того, что при окончательном прессовании часть

объема полости будет заполнена за счет дополнительного уплотнения оболочки, а часть - за счет дополнительной засыпки в полость порошка связки. В результате при указанных значениях диаметра полости достигается плотный охват связкой алмазов и прочное закрепление их в матрице.

Пример (изготовление карандаша типа 01, обозначение 3908-0054 по ГОСТ 607- 80).

Отвешивают алмазы в количестве I карат. Отвешивают навеску связки (W - ВК) для оболочки карандаша в количестве 9,0 г (в случае применения смеси Fe + 20% Qu Навеска составляет 4,7 г). Устанавливают в пресс-форму с диаметром внутреннего отверстия 10,2 мм предварительно изготовленный корпус карандаша. На хвостовик корпуса карандаша засыпают навеску связки для оболочки. Специальным пуансоном, имеющим диаметр штыря 3,5 мм, прессуют

. связку при давлении, 800 кг/см и затем извлекают пуансон. В полученную полость в связке укладывают алмазные зерна (поочередно по одному зерну, засьщая между зернами связку в количестве 2,0 г, диаметр алмазных зерен 2,5-2,7 мм) и окончательно

5 прессуют алмазоносный слой при давлении 1000 кг/см2. Полученный карандаш устанавливают в графитовую форму (крепежной частью корпуса вверх), укладывают куски меди для пропитки в количестве 5,5 г. Пропитывают карандаш в водородной печи при t 1 30°С. Обрабатывают карандаш - шлифуют боковую поверхность, вскрывают алмаз на торце, маркируют.

Для подтверждения того, что предлагаемый способ обеспечивает возможность из5 готовления карандашей, в которых алмазы расположены цепочкой по оси, спрессованные образцы инструмента были разрушены (разрезаны) по оси. При этом обнаружили, что алмазные зерна имеют требуемое расположение - цепочкой по оси карандаша.

Гребенки изготавливаются аналогичным образом. Вместо отверстия в оболочке формуется паз шириной, равной 1,1 -1,3 диаметра алмазного зерна, в который укладываются алмазы в ряд, при этом алмазы

5 могут располагаться в один или несколько слоев.

Внедрение предлагаемого способа обеспечивает возможность изготовления карандашей с алмазами, расположенными цепочкой по оси, методом напрессовки алмазонос0 ного слоя на корпус, что позволяет снизить трудоемкость изготовления правящих карандашей, являющийся серийной продукцией алмазной отрасли.

Экономическая эффективность от внедрения предагаемого способа достигается за счет повышения качества карандашей.

Формула изобретения Способ изготовления алмазных правящих карандашей по авт. св. № 841948,

отличающийся тем, что, с целью повышения качества карандашей с цепочечным расположением алмазов, предварительное формование оболочки осушествляют при давлении 70-80% от давления окончательного прессования алмазоносного связующего, при

этом ширину полости оболочки выбирают равной 1,1 -1,3 диаметра алмазных зерен.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 841948, кл. В 24 D 17/00, 1979.

фиг. 5

Авторы

Даты

1983-01-30—Публикация

1981-05-04—Подача