Изобретение OTHOCPITCH к производству строительных материалов и может быть использовано при изготовлении керамзита из глинистого сырья, подвергаемог о грануляции перед об- жигом.

Цель из обретения - ускорение процесса гранулирования и снижение энергозатрат.

Способ получения пористого заполнителя включает приготовление из сырьевой смеси шликерной массы с влажностью 45-65%, которую гранулируют путем совмещения перемешивания с вибровоздействием в течение 2-3 ми с частотой колебаний 16-20 Гц и амплитудой 0,5-1,5 мм в присутствии поверхностно-активного вещества в количестве 0,05-0,3 мас.%, которое вводят в шликер после 0,5-1 мин виброперемешивания .

Пример. Из пластичной глины Воскресенского месторождения с карьерной влажностью 27-31% готовят шлике.рную массу с.влажностью 45-65% которую подают в лопастной вибросмеситель. При частоте колебаний 16- 20 гЦ (соответствует числу 960-1200 колебаний в минуту) и амплитуде 0,5- 1,5 мм вибровоздействие совмещают с перемешиванием шликерной массы и по истечении 0,5-1 мин, виброперемешивания в шликерную массу вводят поверхностно-активное вещество в количестве 0,05-0,3% от массы шликера в расчете на- сухое вещество. По истечении 2-3 мин виброперемешивания готовые гранулы- выгружают на решетку для отделения воды, выделившейся в процессе гранулирования виброперемешиванием шликерной массы. В качест .ве поверхностно-активного вещества используют водный раствор полиакри- ламида, концентрацию которого рассчи тывают в зависимости от вводимого требуемого количества. После обезвоживания на решетке влажность гранул

составляет 23-30%, которые затем подвергают сушке и обжигу во вращающейся печи.

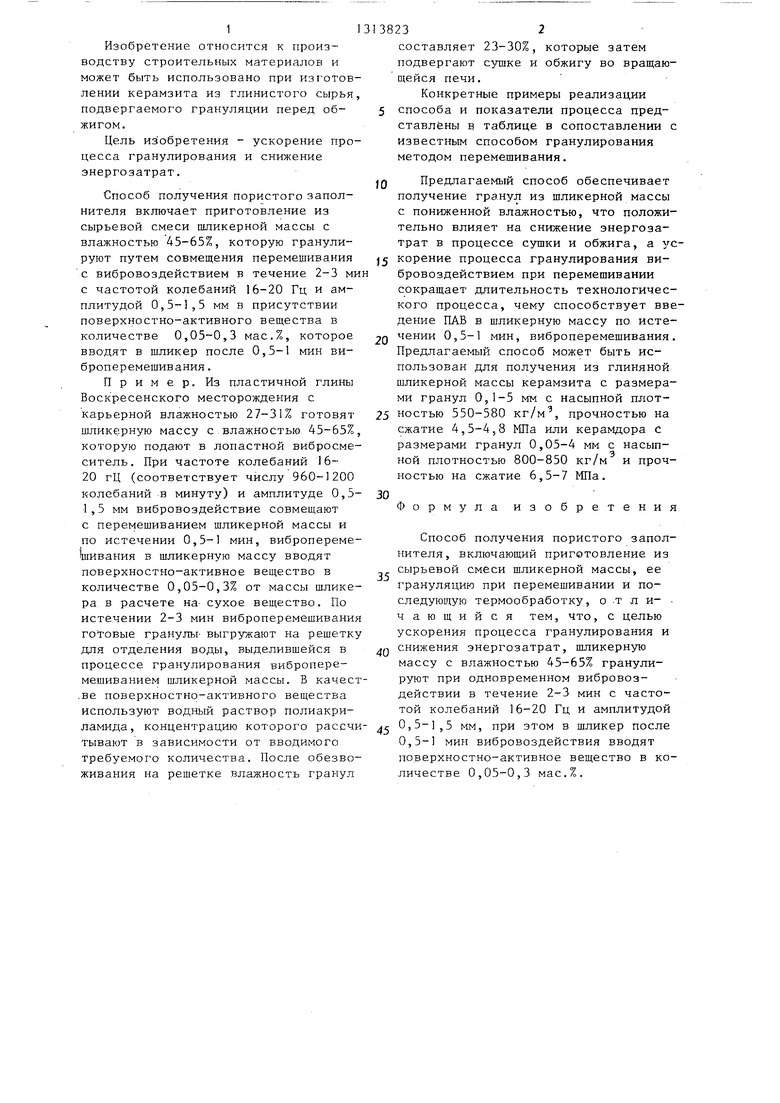

Конкретные примеры реализации способа и показатели процесса представлены в таблице в сопоставлении с известным способом гранулирования методом перемешивания.

Предлагаемь1й способ обеспечивает получение гранул из шликерной массы с пониженной влажностью, что положительно влияет на снижение энергозатрат в процессе сушки и обжига, а ускорение процесса гранулирования вибровоздействием при перемешивании сокращает длительность технологического процесса, чему способствует введение ПАВ в шликерную массу по истечении 0,5-1 мин, виброперемешивания Предлагаемый способ может быть использован для получения из глиняной шликерной массы керамзита с размерами гранул 0,1-5 мм с насыпной плотностью 550-580 кг/м, прочностью на сжатие 4,5-4,8 МПа или керамдора С размерами гранул 0,05-4 мм с насыпной плотностью 800-850 кг/м и прочностью на сжатие 6,5-7 МПа.

Формула изобретения

Способ получения пористого заполнителя , включающий приготовление из сырьевой смеси шликерной массы, ее грануляцию при перемешивании и последующую термообработку, о -т л и- - чающийся тем, что, с целью ускорения процесса гранулирования и снижения энергозатрат, шликерную массу с влажностью 45-65% гранулируют при одновременном вибровоздействии в течение 2-3 мин с частотой колебаний 16-20 Гц и амплитудой 0,5-1,5 мм, при этом в шликер после 0,5-1 мин вибровоздействия вводят поверхностно-активное вещество в количестве 0,05-0,3 мае.7,.

Влаяшость шликер- ной массы, %

Параметры вибровоздействия в процессе перемешивания: частота, Гц

Амплитуда, мм

Продолжительность, мин

Введение ПАВ в шли керную массу через промежуток времени от начала виброперемешивания, мин

Количество вводимого ПАВ, мас.%

Дпительность процесса грануляции, мин

Влажность гранул,%

Энергозатраты на сушку 1 м сырцо- вык гранул (кг усл.топлива)

Редактор С.Лисина

Составитель В.Образцов Техред А.Кравчук

Заказ 2177/24 Тираж 588Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва,-Ж-35, Раушская наб., д. 4/5

Производственно полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

55

45

50

Образование гранул в процессе перемешивания шликера в печи

1,0 0,3

3,0 27

25 50

23,3

46

Корректор Л.Патай

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ ИЗ ЖИДКИХ ВЯЗКОТЕКУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2654962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| Способ производства заполнителя из углесодержащего глинистого сырья | 1983 |

|

SU1161494A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПРОППАНТОВ | 2010 |

|

RU2452759C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2476476C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПРОППАНТОВ (ВАРИАНТЫ) | 2007 |

|

RU2381202C2 |

Изобретение относится к промьш- ленности строительных материалов, в частности к производству искусственных заполнителей, преимущественно керамзитового песка, и может Выть применено в производстве стеновых материалов, изготавливаемых методом полусухого прессования. Цель изобретения - ускорение процесса гранулирования и снижение энергозатрат. Способ получения пористого заполнителя включает приготовление из сырьевой смеси шликерной массы, ее грануляцию при перемешивании с одновременным вибровоздействием в тече- ние 2-3 мин с частотой колебаний 16- 20 ГЦ и амплитудой 0,5-1,5 мм, при этом в шликер после 0,5-1 мин вибровоздействия вводят поверхностно-активное вещество в количестве 0,05- 0,3 мас.% и последующую термообработку. 1 табл. с (Л

| Способ гранулирования твердых продуктов | 1972 |

|

SU504550A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Онацкий С.П | |||

| Производство керам- -зита | |||

| М.: Стройиздат, 1971, с.145 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1987-05-30—Публикация

1984-11-23—Подача