05

СО

| 1 Изобретение относится к цолучени пористых заполнителей и может быть использовано в промьппленности строительных материалов. Известен способ производства лег кого заполнителя из минеральных отходов угольной промьгашенности с содержанием углерода 5-35% путем измельчения отходов, смешивания с кристаллогидратами, предварительной термообработки в течение 30-90 мин до остаточного содержания углерода 0,01-t,5 %, обжига гранул с опудриванием их дисперсным материалом t Недостатками этого способа являются продолжительность процесса выжига углерода (30-90 мин), частич ная потеря способности гранул к вспучиванию в результате длительной высокотемпературной предварительной обработки и необходимость использования в качестве добавки дефицитного материала. Известен способ получения керамзита из минеральных отходов угол ной промышленности с содержанием углерода 8-35%, включаюп нй измельчение отходов, их гранулирование, предварительную термообработку гранул в окислительной среде при 8001000 с, охлаждение гранул до 70020 0 и последующий обжиг 2j . Недостатками известного способа являются снижение тепловой экономич ности процесса и продолжительность процесса выжигания углерода из гранул, что приводит к частичной потер способности к вспучению в результат длительной термообработки. Заполнитель, полученный по этому способу, иkeeт относительно высокую насьтную плотность и характеризуется неоднородностью физико-технических свойст Кроме того, получение заполнителя по такому способу требует значитель ных энергозатрат, так как 100% сырь проходит три стадии тепловой обрабо ки: декарбонизацию гранул, охлаждение и вспучивание. Наиболее близким к изобретению является способ получения заполните ля из сырья - углистых сланцев, вклю чающий разделение сырья на две части из которьк 40% сырья измельчают в мельнице, а 60% сырья подают в сушил ку и затем в печь кипящего слоя при предварительной карбонизалщи, смешивание этих двух частей, дополнитель942ное их измельчение в специальной мешалке, экструдирование порошка в нагретом до состоянии, сушку сырцовых гранул, подачу в устройство декарбонизации, вспучивание и охлаждение з. Способ позволяет сократить время декарбонизации гранул. Уменьшение времени декарбонизации гранул достигается за счет того, что 60% породы подвергается предварительному обжигу в дробленом виде. Недостатками указанного способа являются относительно высокая насыпная плотность заполнителя и неоднородность его по плотности, зерновому составу и прочности. Повышенная плотность заполнителя обусловлена снижением вспучиваемости гранул за счет их высокотемпературной обработки перед обжигом, направленной на удаление избыточного углерода, а неоднородность качественных показателей заполнителя вызвана существенными колебаниями содержания углерода в части породы, не пЕюшедшей предварительной обработки. Кроме того, этот способ требует повышенных энергозатрат, вызванных тем, что 60% породы проходят три стадии термической обработки: предварительную декарбонизацию, декарбонизацию в гранулах и обжиг со вспучиванием. Кроме того, сырцовые гранулы, полученные по этому способу, обладают низкими прочностными характеристиками, что вы(зывает их частичную разрушаемость ;при обжиге я увеличивает пьшеунос. Вызвано это тем, что большая часть породы (60%) состава сьфьевой смеси после термической обработки почти полностью теряет пластичность. Цель изобретения - улучшение качества заполнителя за счет повьшения его однородности по насьтйой плотности и зерновому составу и увеличения прочности при сокращении энергозатрат. Поставленная цель достигается тем, что согласно способу производства заполнителя из углеродсодержащего глинистого сырья, включающему разеление сырья на две части, послеуницую термическую обработку одной з них, смешивание и совместное изельчение, гранулирование, сушку, бжиг и охлаждение, осуществляют азделение сырья на части с содер3

жанием углерода 0,3-7,9% и 8-40%, а последующей термической обработке подвергают сьфье с большим содержанием углерода.

Реализацию способа осуществляют по следующей схеме.

Углеродсодержащую породу, поступающую из шахты или обогатительной фабрики, разделяют на части с содержанием углерода 0,3-7,9% и 8-40%. Эта операция в зависимости от свойств сырья может быть осуществлена путем разделения породы по крупности на рассеивающих устройствах различных типов или путем разделения по ПЛОТНОСТИ методом разделения в тяжелых жидкостях. В результате этой операции получают фракции породы с наибольшим и наименьшим содержанием углерода.

Фракцию с большим содержанием углерода направляют на декарбонизацию, например, в печь кипящего слоя. Процесс декарбонизации проводят при 900-1000°С. Заданная температура поддерживается за счет сгбрания углерода, содержащегося в породе, в количестве, обеспечивающем нормальное течение этого процесса. Тепло, полученное от сжигания углерода, может быть использовано для сушки фракции с меньшим содержанием углерода или для получения дополнительного тепла. Декарбонизированнуто породу дозируют в измельчительный агрегат (шаровая или молотковые мельницы и др.). Туда же дозируются фракции с меньшим содержанием углерода. После совместного измельчения полученную массу подвергают тщательной гомохенизации, перемешиванию со связующими веществами, и, если это необходимо, с корректирующими добавками. После грануляции (могут быть использованы (Любые виды гранулирующих устройств) сырцовые гранулы подвергают сушке и обжигу. Для этих операций могут быть использованы различные тепловые агрегаты (барабанные сушилки и печи, установки кипящего слоя, агломерационные машины и др.). Декарбонизованную фракцию породы смешивают с фракцией породы с меньшим содержанием углерода в соотношении, обеспечивающем получение заполнителя требуемой марки с учетом аппаратурного оформления процесса обжига.

614944

Выбор предельных значений содержания углерода в выделяемых фракциях обусловлен следукяцим. Содержание углерода в углеродсодержащем глинистом сырье, например шахтных породах, подвержено значительным колебаниям и зависит от принятой технологии переработки горной массы.

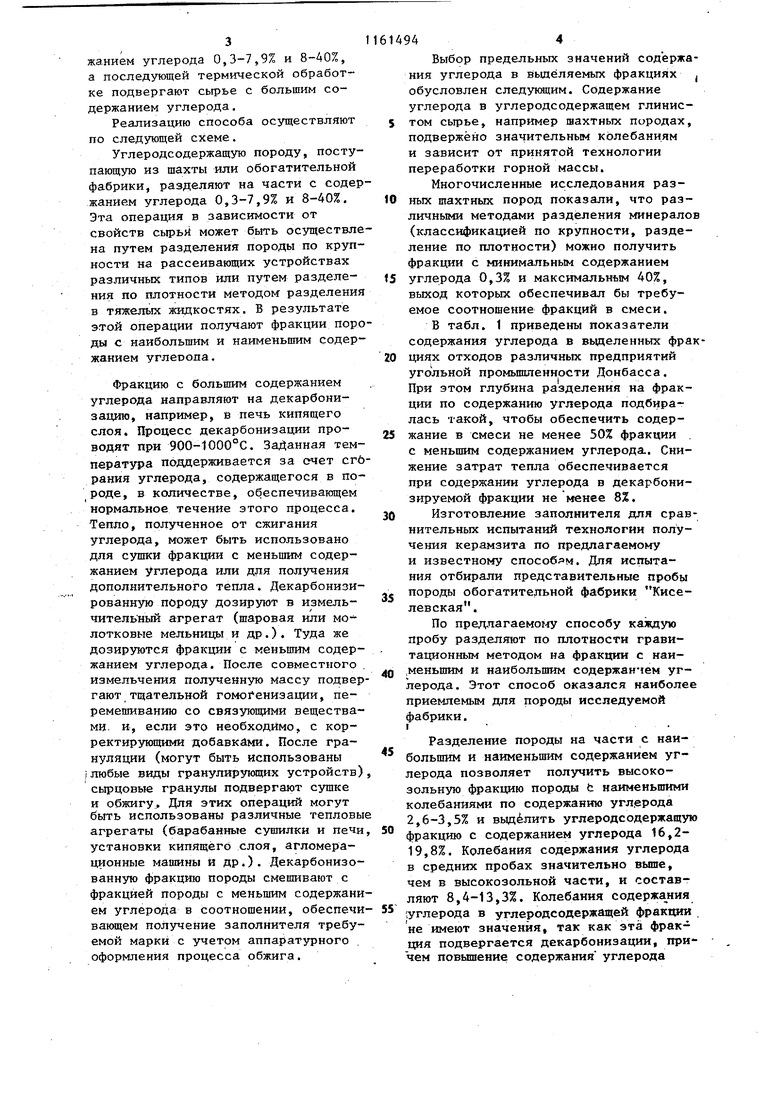

Многочисленные исследования разных шахтных пород показали, что различными методами разделения минералов (классификацией по крупности, разделение по плотности) можно получить фракции с минимальным содержанием

15 углерода 0,3% и максимальн.1м 40%, выход которых обеспечивал бы требуемое соотношение фракций в смеси. В табл. 1 приведены показатели содержания углерода в выделенных фракциях отходов различных предприятий уго льной проЮ)Шшенности Донбасса. При этом глубина разделения на фракции по содержанию углерода подбиралась такой, чтобы обеспечить содержание в смеси не менее 50% фракции . с меньшим содержанием углерода. Снижение затрат тепла обеспечивается при содержании углерода в декарбонизируемой фракции не менее 8%.

30 Изготовление заполнителя для сравнительных испытаний технологии получения керамзита по предлагаемому и известному способам. Для испытания отбирали представительные пробы

. породы обогатительной фабрики Киселевская.

По предлагаемог у способу каждую пробу разделяют по плотности гравитационным методом на фракции с наи0 .меньшим и наибольшим содержанчем углерода. Этот способ оказался наиболее приемлемым для породы исследуемой

фабрики.

I . .

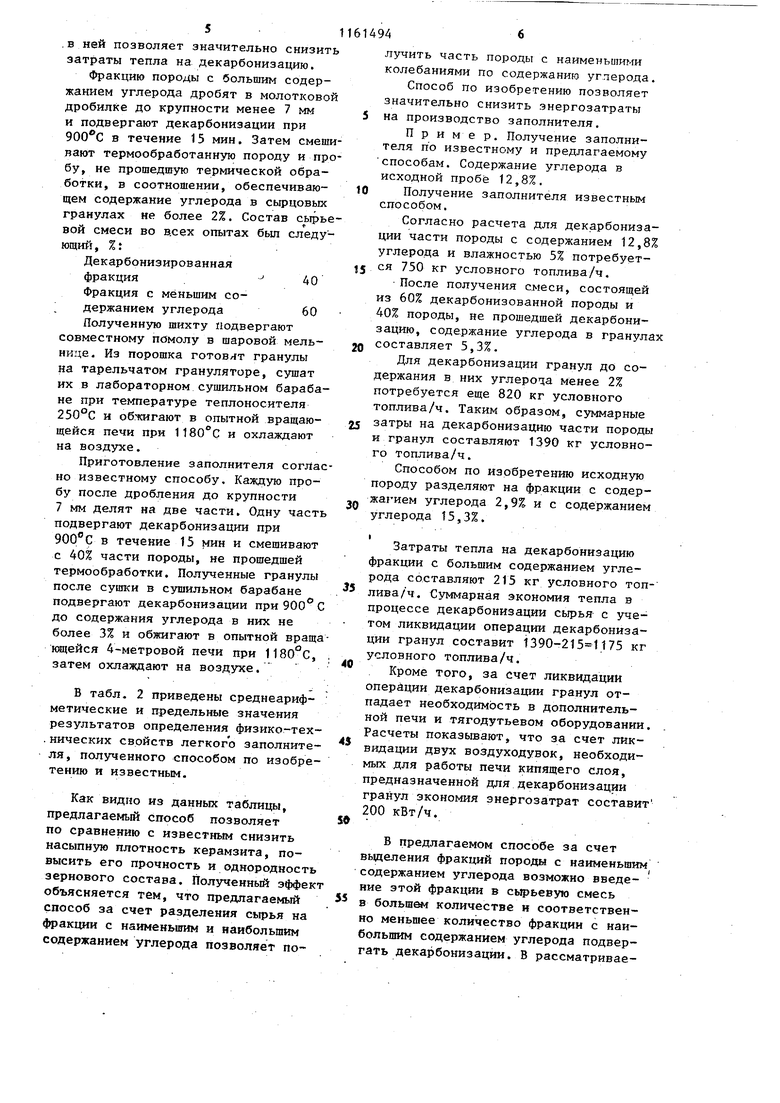

Разделение породы на части с наибольшим и наименьшим содержанием углерода позволяет получить высокозольную фракцию породы t наименьшими колебаниями по содержанию угл.ерода 2,6-3,5% и выделить Углеродсодержащую фракцию с содержанием углерода 16,219,8%. Колебания содержания углерода в средних пробах значительно выше, чем в высокозольной части, и составляют 8,4-13,3%. Колебания содержания углерода в углеродсодержащей фракции не имеют значения, так как эта фракция подвергается декарбонизации, причем повышение содержания углерода .в ней позволяет значительно снизит затраты тепла на декарбонизацию. Фракцию породы с большим содержанием углерода дробят в молотково дробилке до крупности менее 7 мм и подвергают декарбонизации при в течение 15 мин. Затем смеш вают термообработанную породу и пр бу, не прошедшую термической обработки, в соотношении, обеспечивающем содержание углерода в сырцовых гранулах не более 2%. Состав вой смеси во всех опытах был следу ющий, %: Декарбонизированная фракция . 40 Фракция с меньшим со держанием углерода 60 Полученную шихту подвергают совместному помолу в шаровой мельнице. Из порошка готовят гранулы на тарельчатом грануляторе, сушат их в лабораторном сушильном бараба не при температуре теплоносителя 250°С и об.жигают в опытной вращающейся печи при и охлаждают на воздухе, Приготовление заполнителя согла но известному способу. Каждую пробу после дробления до крупности 7 мм делят на две части. Одну част подвергают декарбонизации при 900°С в течение 15 мин и смешивают с 40% части породы, не прошедшей термообработки. Полученные гранулы после сушки в сушильном барабане подвергают декарбонизации при 900 до содержания углерода в них не более 3% и обжигают в опытной вращ квдейся 4-метровой печи при 1180°С, затем охлаждают на воздухе. В табл. 2 приведены среднеарифметические и предельные значения результатов определения физико-тех .нических свойств легкого заполните ля, полученного способом по изобре тению и известным. Как видно из данных таблицы, предлагаемый способ позволяет по сравнению с известным снизить насыпную плотность керамзита, повысить его прочность и однородност зернового состава. Полученный зффе объясняется тем, что предлагаемый способ за счет разделения сырья на фракции с наименьшим и наибольшим содержанием углерода позволяет получить часть породы с наименьшими колебаниями по содержанию углерода. Способ по изобретению позволяет значительно снизить энергозатраты на производство заполнителя. Пример. Получение заполнителя по известному и предлагаемому способам. Содержание углерода в исходной пробе 12,8%. Получение заполнителя известным способом. Согласно расчета для декарбонизации части породы с содержанием 12,8% углерода и влажностью 5% потребуется 750 кг условного топлива/ч. После получения смеси, состоящей из 60% декарбонизованной породы и 40% породы, не прошедшей декарбонизацию, содержание углерода в гранулах составляет 5,3%. Для декарбонизации гранул до содержания в них углерода менее 2% потребуется еще 820 кг условного топлива/ч. Таким образом, суммарные затры на декарбонизацию части породы и гранул составляют 1390 кг условного топлива/ч. Способом по изобретению исходную породу разделяют на фракции с содержагием углерода 2,9% и с содержанием углерода 15,3%. Затраты тепла на декарбонизацию фракции с большим содержанием углерода составляют 215 кг условного топлива/ч. Суммарная экономия тепла в процессе декарбонизации сырья с учетом ликвидации операции декарбонизации гранул составит 1390-215 1175 кг условного топлива/ч. Кроме того, за счет ликвидации операции декарбонизации гранул отпадает необходимость в дополнительной печи и тягодутьевом оборудовании. Расчеты показывают, что за счет ликвидации двух воздуходувок, необходимых для работы печи кипящего слоя, предназначенной для декарбонизации гранул экономия энергозатрат составит 200 кВт/ч. В предлагаемом способе за счет вьщеления фракций породы с наименьшим содержанием углерода возможно введение этой фракции в сырьевую смесь в большем количестве и соответственно меньшее количество фракции с наибольшим содержанием углерода подвергать декарбонизации. В рассматриваеMOM примере в сырьевую смесь вводили на 20% меньше декарбонизованной породы, чем по прототипу. Это также позволит значительно сократить энергозатраты за счет уменьшения количества породы, подвергаемой декарбонизации. 11 948 Введение в сырьевую смесь большего количества декарбонизированной породы (с неразрушенными пластическими свойствами) позволяет увеличить прочностные характеристики сырцовых гранул,следовательно, уменьшить их разрушаемость и пылеунос при обжиге. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДА УГЛЕДОБЫЧИ | 1994 |

|

RU2079460C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

| Способ производства керамзита | 1990 |

|

SU1813756A1 |

| Способ получения сырцовых гранул | 1989 |

|

SU1730073A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2112758C1 |

| СПОСОБ ПРОИЗВОДСТВА ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 1995 |

|

RU2107668C1 |

| Способ производства легкого заполнителя | 1989 |

|

SU1726422A1 |

СПОСОБ ПРОИЗВОДСТВА ЗАПОЛНИТЕЛЯ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО ГЛИНИСТОГО СЫРЬЯ разделение сырья на две части, последукщую терническз об}1аботку одной из них, смешибание и совместное измельчение, гранулирование, сушку, обжиг и охЛажпенне,о т л и .ч а ю щ и и с я тем, что, с целью улучшения качества заполнителя эа счет повышения его однородности по насьтной плотности и зерновому составу и увеличения прочности при сокращении энергозатрат, осуществляют разделение сьфья на Части с содержанием углерода ОJ3-7,9% и 8-40%, а термической обработке подвергают сырье с большим (Л содерг анием углерода.

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ производства легкого заполнителя | 1978 |

|

SU730655A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения легкого заполнителя | 1980 |

|

SU925908A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для крепления чертежей и плакатов | 1984 |

|

SU1260001A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1985-06-15—Публикация

1983-03-29—Подача