работке и нефтехимии и может быть использовано на нефте- и газоперерабатывающих и нефтехимических заводах дляiполучения углеводородных растворителей.

Целью изобретения является повышение производительности процесса, снижение расхода растворителя, а также упрощение его регенерации.

Способ осуществляют следующим образом.

Сырье - углеводородную фракцию (получена из нефти или газового конденсата) , выкипающую в температурном интервале ISO-ZOO C, - разделяют четкой ректификацией на две узкие фракции: 150-175 с и 175-200°С,

Экстракционной деароматизации N-метилпирролидоном {с содержанием воды до 3% ) или диметилформамидом (с содержанием воды до 3%)подвергают одну из выделенных узких фракций с более высоким содержанием аромати

При содержании в растворителе 3% воды с увеличением кратности растворителя (NMn) от 0,5:1 до 2:1 выческих углеводородов при темпера- 25 ход рафината снижается на 24% (с турах от 30 до 40 С. Массовое соот- 92,7 до 68,7%), а содержание аромати- ногаение растворителя и сырья 0,5 - ческих углеводородов в нем - с 22 2:1.до 17%. Анализ закономерностей поРегенерацию растворителя из ра- называет,что наиболее резко снижает- финатных растворов осуществляют вод- .30 ся выход и улучшается чистота рафи. ната в интервале кратности растворителя 0,5 - 1,5:1, процесс деароматизации предпочтительно проводить при кратности растворителя 0,8 - 1:1 и

ной отмывкой, С целью снижения потерь растворителя и углеводородов водный раствор растворителя смешивают с экстрактным раствором и подают на перегонку. Для получения товар- j5 количестве воды 2%. ного уайт-спирита деароматизированную фракцию смешивают с необработан- Пример 2. Проводят пятисту- ной фракцией.пенчатую псевдопротивоточную экстПример, Очищают углеводород- ракцию фракции 150-175 0 газового ную фракцию газового конденсата, вы- 40 конденсата ЫШ с срдержанием воды

в нем 2%, Температура верха экстрактора 40 с, низа - 30°С. Соотношение NMn и сырья 0,8:1 и 1:1. Результаты экстракции приведены в табл.1 (опы- тических углеводородов (22,5%) эта 45 ты 9,10). Выход рафината составляет фракция на 6,5% превышает нормы ГОСТ. соответственно 70,2 и 68,8%, содержание ароматических углеводородов в нем - 9,3 и 7%, Выход экстракта 29,8 и 31,2% с содержанием ароматических 50 углеводородов 70,4 и 72,7%. Полученные экстракты можно использовать как высокооктановые добавки к бензину

кипающую в пределах 150-200 С, с целью получения бензина-растворителя для лакокрасочной промышленности (уайт-спирита). По- содержанию арома-.

Образец разделяют четкой ректификацией на две узкие фракции: 150-175 С выход составляет 70% на исходную фракцию, содержание ароматических углеводородов 27,5%; 175-200 С - выход .составляет 30% на исходную фракцию, содержание ароматических углево-(конец кипения экстракта 175°С, а

дородов 10,8%.ароматические углеводороды имеют

Экстракционную деароматизаи ло 55высокие октановые числа) фракции 150 -175°С, т.е. фракции, име-. 49,1 г рафината с содержанием

ющей более высокое содержание аромати-ароматических углеводородов 9,3%,

ческих углеводородов, проводят N-ме-полученного в опыте 9, смершвают

тилпирролидоном (КЖ1) при 40°С, в- с 30 г фракции 175-200 с (содержание

рованной делительной воронке. Массовое соотношение растворителя (NMTI ) и сырья изменяют в пределах 0,5 - 2:1, а содержание воды в растворителе поддерживают 2-3%,

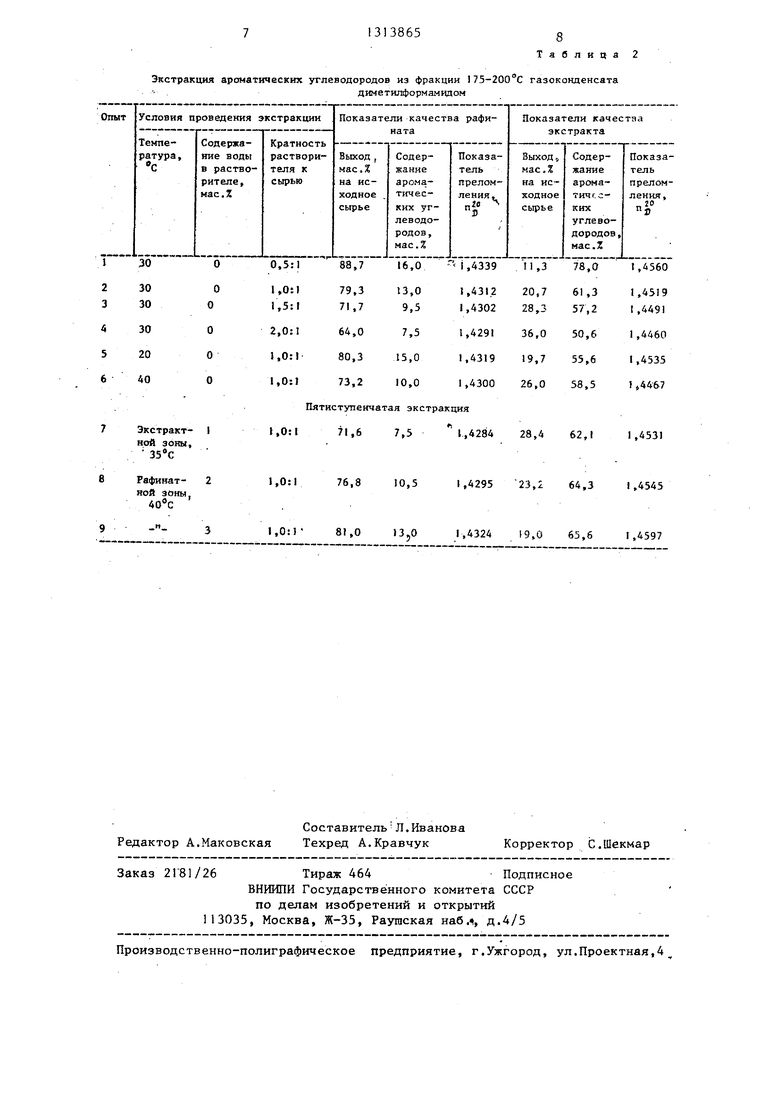

Результаты деароматиэации фракции 150-175 С Ш11 приведены в табл,1.

Как видно из табл.1, при содержании воды в растворителе 2% увеличение количества растворителя (с 0,5:1 до 2:1) влечет за собой резкое снижение выхода рафината - с 91,5 до 63,4% (опыты 1,3,5,7) - и содержания ароматических углеводородов - с 21 до 13%. Выход экстракта при этом увеличивается на 28,1% (с 8,5 до 36,6%), а содержание аромати- ческих углеводородов в нем снижается на 44,9% (с 97,5 до 52,6%).

При содержании в растворителе 3% воды с увеличением кратности растворителя (NMn) от 0,5:1 до 2:1 выход рафината снижается на 24% (с 92,7 до 68,7%), а содержание аромати- ческих углеводородов в нем - с 22 до 17%. Анализ закономерностей по. ната в интервале кратности растворителя 0,5 - 1,5:1, процесс деароматизации предпочтительно проводить при кратности растворителя 0,8 - 1:1 и

5 количестве воды 2%.

31

ароматических углеводородов 10,8%). Получено 79,1 г товарного уайт-спирита с содержанием ароматических углеводородов меньше 1 1 % (норма на уайт-спирит со Знаком качества).

П р и м е р 3. Проводят пятиступенчатую экстракцию фракции 150-175° газового конденсата в количестве 40 NMn с содержанием воды 2 мас.% в соотношении 1:Г к массе сырья. Получено 30,6 г рафинатного и 49,4 г экстрактного растворов, Рафинатный раствор состоит из смеси 27,5 г деароматизированной фракции 150-175 и 3,1 г растворителя, экстрактный раствор - из 12,5 г экстракта и 36,9 г растворителя.

Регенерацию растворителя (NMQ) из экстрактного раствора осуществляют путем отгонки экстракта от раст- -ворителя. Регенерацию растворителя из рафинатного раствора осуществляют путем отмьшки последнего водой (в количестве до 30% на имеющийся в нем растворитель ) с последующей ректификацией водного раствора отделно или в смеси с экстрактным раствором. -Последнее обстоятельство позволяет снизить потери растворителя и углеводородов с 2 (в случае отдельной ректификации) до 0,5 (в случае смешивания с экстрактным раствором). Кроме того, снижается темпе

25 тических углеводородов при 30°С - 61,3%. Оптимальные выход и чистота рафината получены при соотношении от 1,0 до 1,5:1 и температуре 30-40 Пример 5. Проводят пятиступенчатую экстракцию прямогонной фрак ции 175-200°С ДМФА. Соотногчение ДМФА и сырья 1:1, температура верха экстракта , низа - 35 С. Содержание воды изменяют в пределах 1-3

ратура отгонки экстракта от растворителя и тем самым увеличивается темпе-35 -- (табл.2, опыты 8-9). С увели- ратурный градиент между растворите- чением степени обводненности ДМФА лем и экстрактом.

П р и м е р 4. Исследуют прямогонс 1 до 3% выход рафината увеличивается с 71,6 до 81%, а качество его ухудшается. Концентрация ароматиную углеводородную фракцию 150-200 С

долинской нефти (образец 2). По .со- 40 ческих углеводородов увеличивается держанию ароматических углеводородов с 7,5 до 13%(в экстракте - с 62,1 (19,5% ) эти фракция на 3,5% превышает нормы ГОСТа на бензин-растворитель для лакокрасочной промьшзленносдо 65,6%). Полученный экстракт с содержанием ароматических углеводородов 62-65% можно использовать в 45 качестве растворителя для травления печатных форм. Предпочтительно проводить экстракцию ДМФА с содержанием воды в нем до 2%. I 47,6 г рафината с содержанием

ти.

до 65,6%). Полученный экстракт с содержанием ароматических углеводородов 62-65% можно использовать в 45 качестве растворителя для травления печатных форм. Предпочтительно проводить экстракцию ДМФА с содержанием воды в нем до 2%. I 47,6 г рафината с содержанием

Образец 2 разделяют четкой ректификацией на две узкие фракции: 150- 175°С - выход 38 мас.% на исходную фракцию и содержание ароматических

углеводородов 14%; 175-200 0 - выход 50 ароматических углеводородов 10,5%, 62% и содержание ароматических угле- полученного в опыте 8, смешивают с водородов 23%.

Деароматизацию фракции 175-200 С,

т.е. фракции, имеющей более высокое

38 г фракции 150-175 с (содержание ароматических углеводородов 14%). Получено 85,6 г товарного уайт-спири- содержание ароматических углеводоро- 55 та с содержанием ароматических уГ- дов проводят диметилформамццом (ДМФА) леводородов 12%.

при температурах экстракции 20-40 0, Использование предлагаемого спо- в одну ступень контакта, в термоста- соба получен 1я углеводородных раство тированной делительной воронке. Мае- рителей дает возможность перерабаты-1

0

38654

совое соотношение растворителя (ДМФА) и сырья изменяют в пределах 0,5 - 2:1 .

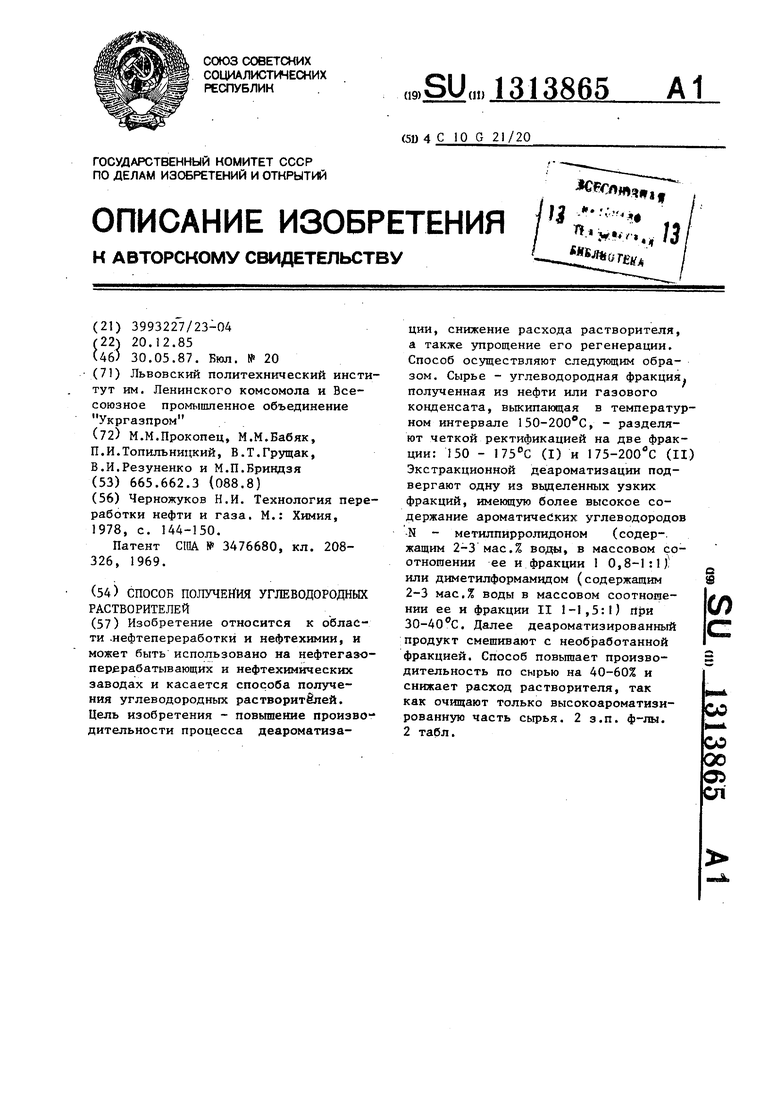

Результаты деароматизации фракции 175-200 0 ДМФА приведены в табл.2

с (опыты 1 -7 ).

Как видно из табл.2 (опыты 1-4), с увеличением соотношения растворителя и сырья с 0,5:1 до 2:1 выход- ра0 фината снижается на 24,7% (с 88,7 до 64,0%), а содержание ароматических углеводородов - с 16 до 7,5% соответственно. При этом выход экстракта увеличивается с 11,3 до 36,0%.

5 Содержание ароматических углеводоро- дов снижается на 27,4% (с 78до 50,6%)- Увеличение температуры экстракции с 20 до 40°С (опыты 5,2,6 табл.2) влечет за собой снижение выхода ра0 фината с 80,3 до 73,2% и концентрации ароматических углеводородов с 15 до 10% при одновременном увеличении выхода экстракта на 7,1% (с 19,7 до 26,8%) и максимуме концентрации арома5 тических углеводородов при 30°С - 61,3%. Оптимальные выход и чистота рафината получены при соотношении от 1,0 до 1,5:1 и температуре 30-40 С Пример 5. Проводят пятиступенчатую экстракцию прямогонной фракции 175-200°С ДМФА. Соотногчение ДМФА и сырья 1:1, температура верха экстракта , низа - 35 С. Содержание воды изменяют в пределах 1-3

(табл.2, опыты 8-9). С увели- чением степени обводненности ДМФА

-- (табл.2, опыты 8-9). С увели- чением степени обводненности ДМФА

с 1 до 3% выход рафината увеличивается с 71,6 до 81%, а качество его ухудшается. Концентрация аромати40 ческих углеводородов увеличивается с 7,5 до 13%(в экстракте - с 62,1

до 65,6%). Полученный экстракт с содержанием ароматических углеводородов 62-65% можно использовать в 45 качестве растворителя для травления печатных форм. Предпочтительно проводить экстракцию ДМФА с содержанием воды в нем до 2%. I 47,6 г рафината с содержанием

вать не все сырьез а только его высо- коароматизированиую часть, что повышает производительность процесса по сырью на 40-60% и снижает расход растворителя,

Упрощается схема регенерации избирательных растворителей вследст-- вне искусственного увеличения разности температур кипения обрабатываемого сырья и растворителя.

мамидом, отличающийся тем, что, с целью новьпчения произво- .дительности nponecca, снижения расхода растворителя и упрощения его регенерации, исходную фракцию 150-200t предварительно разделяют ректификацией на фракцию, выкипающую в пределах 50- 175 С,и фракцию ,выкипающую в пределах , и дальнейшей экстракционной деароматизации подвергают одну из полученных фракций, имеющую более высокое содержание ароматических углеводородов, с последующим смешением очип енной и неочиления печатнь х форм.

Формула и 3 о б р е т в н и: я

В качестве дополнительньк продуктов удается концентрацию ароматических углеводородов которые 15 щенной фракций.

используются как высокооктановый2, Способ поп.1,отлйчаюкомпонент автомобильного бензина щ и и с я тем, что деароматизациго или компонент растворителя для трав- фракции 150-175 С проводят N-метилпирролидоном, содержйцим 2-3% воды 20 и взятым в массовом соотношении к сырью-0,8-1:1, при температуре . Способ получения УГЛЕВОДОРОД-3. Способ поп.1,отличаюных растворителей на основе углево-щ и и с я тем, что деароматизацию

дородной фракции, выкипающей в преде-25фракции 175-200 С проводят диметиллах 150 200°С5 с использованием ста-формамидом, содержащим 2-3% воды,

дии экстракционной деароматизации взятым в массовом соотношении к сырью

N-метилпирролвдоном или дикетилфор- -1,5:15 при температуре-30 - .

Таблица Зкстрак тия арбматетесккк углеводородов из фракции 150 175 °С газоконденсата .

мамидом, отличающийся тем, что, с целью новьпчения произво- .дительности nponecca, снижения расхода растворителя и упрощения его регенерации, исходную фракцию 150-200t предварительно разделяют ректификацией на фракцию, выкипающую в пределах 50- 175 С,и фракцию ,выкипающую в пределах , и дальнейшей экстракционной деароматизации подвергают одну из полученных фракций, имеющую более высокое содержание ароматических углеводородов, с последующим смешением очип енной и неочищенной фракций.

Экстракция ароматических углеводородов из фракции 175-200 С газоконденсата -диметилформамндом

Редактор А.Маковская

СоставительЛ.Иванова Техред А.Кравчук

Заказ 2Г81/26Тираж 464Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.1, д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Таблица 2

Корректор С.Шекмар

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки масляных фракций нефти | 1979 |

|

SU910730A1 |

| Способ получения углеводородных растворителей | 1982 |

|

SU1035053A1 |

| Способ одновременного получения алифатического и ароматического углеводородных растворителей | 1987 |

|

SU1442536A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО РЕАКТИВНОГО ТОПЛИВА И АРОМАТИЧЕСКОГО РАСТВОРИТЕЛЯ | 2000 |

|

RU2177024C1 |

| СПОСОБ ЭКСТРАКЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ КЕРОСИНОВОЙ ФРАКЦИИ | 1999 |

|

RU2150450C1 |

| СПОСОБ ОЧИСТКИ ДИЗЕЛЬНОЙ ФРАКЦИИ | 2009 |

|

RU2429276C2 |

| Способ переработки гидроочищенной бензиновой фракции 140 - 180 @ С | 1989 |

|

SU1765167A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО И АЛИФАТИЧЕСКОГО РАСТВОРИТЕЛЕЙ | 1991 |

|

RU2024588C1 |

| Растворитель для экстракции ароматических углеводородов | 1976 |

|

SU626089A1 |

| СПОСОБ ДЕАРОМАТИЗАЦИИ БЕНЗИНОВОЙ ФРАКЦИИ - СЫРЬЯ ПИРОЛИЗА | 2012 |

|

RU2501842C1 |

Изобретение относится к области .нефтепереработки и нефтехимии, и может быть использовано на нефтегазо- перэрабатывающих и нефтехимических заводах и касается способа получения углеводородных растворителей. Цель изобретения - повышение производительности процесса деароматизации, снижение расхода растворителя, а также упрощение его регенерации. Способ осуществляют следующим образом. Сырье - углеводородная фракция, полученная из нефти или газового конденсата, выкипающая в температурном интервале 150-200 С, - разделяют четкой ректификацией на две фракции: 150 - 175 С (I) и 175-200 с (II) Экстракционной деароматизации подвергают одну из выделенных узких фракций, имеющую более высокое содержание ароматических углеводородов N - метилпирролидоном (содер-. жащим 2-3 мае.% воды, в массовом соотношении ее и фракции 1 0,8-1:1)1 или диметилформамидом (содержащим 2-3 мас,% воды в массовом соотношении ее и фракции II 1-1,5:1) При 30-40 С, Далее деароматизированный продукт смешивают с необработанной фракцией. Способ повышает производительность по сырью на 40-60% и снижает расход растворителя, так как очищают только высокоароматизированную часть сырья. 2 з.п. ф-лы. 2 табл. (Л 00 со 00 О5 СП

| Черножуков Н.И | |||

| Технология переработки нефти и газа | |||

| М.: Химия, 1978, с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

| Патент США № 3476680, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1987-05-30—Публикация

1985-12-20—Подача