Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности и может быть использ вано на предприятиях этой отрасли. В лакокрасочной и машиностроительной промышленности широко приме няют хлорорганические растворители Наряду с ними применяют, в зависимости от целей, либо ароматические, либо алифатические растворители. Известен способ получения алифатического растворителя (уайт-спирита) , заклкучающийся в двухступенчато ректификации малосернистой нефти р выделением в качестве бокового погона колонны фракции, выкипающей прй 150 1. Недостатком способа является низ кий выход растворителя (3-5% на сырье) и высокое содержание в нем аро матических углеводородов (-14-16%) и сернистых соединений (0,012-0,025 Известен способ получения углеводородных растворителей, например ароматического растворителя - сольвента нефтяного, в процессе получен ароматических углеводородов, заключающийся в гидроочистке бензиновой фракции с пределами выкипания 65140 0 при температуре .38.0-400 с, да лени|л 20-40 .атм на кобальт- или никельмолибденовом кат ализаторе с последующим каталитическим риформинго полученной гидроочищенной бензиново фракции при температуре 470- , давлении 20-40 атм на алюмоплатиновом катализаторе. Полученный риформат подвергают каталитической гидро очистке от непредельных углеводородов и стабилизации. Из стабильного риформата экстракцией селективным растворителем (диэтиленгликоль, три этиленгликоль и другие) выделяют ра финат, несодержащий непредельные со динения, и ароматический экстракт. Ароматический экстракт подвергают ректификации с получением высококачественного бензола, толуола и выделением в качестве побочного продукт ароматического растворителя - сольвента нефтяного 12j. Недостатком способа является низ кий выход сольвента нефтяного - 1025% на сырье. Цель изобретения - увеличение выхода углеводородных растворителей. Поставленная цель достигается тем, что согласно способу получения углеводородных растворителей каталитической гидроочисткой бензиновой фракции с последующим каталитическим риформингом, каталитической гидроочисткой от непредельных углеводородов и стабилизацией полученного риформата экстракцией полученного стабильного риформата с выделением рафината и ароматического экстракта и ректификацией ароматического экстракта и выделением ароматического растворителя, в качестве исходного сырья используют тяжелые бензиновые фракции, выкипающие при 140-180 С, стабильный риформат перед экстракцией смешивают с 10-50 мас.% гидроочищенной бензиновой-фракции, выкийающей при 140-180 с и содержащей, мае.%: Ароматические углеводороды .8-18 Нафтеновые углеводороды 16-35 Парафиновые углеводороды 49-72 и полученный рафинат дополнительно подвергают ректификации с выделением алифатического растворителя. Предлагаемый способ осуществляют следующим образом. Фракции бензина, выкипающие при 140-180 и содержащие углеЕОДороды,%: ароматические 8-20; нафтеновые 1б35 и пара:финовые 49-76 (мас.% здесь и далее), подвергают гидроочистке . при температуре 380-420С и стабилизации методом ректификации. Стабильный гидрогенизат подвергают каталитическому риформингу на катализаторах риформинга (температура 48О-520 с, давление 12-40 атМ), очистке от олефинов гидрированием и стабилизации методом ректификации. В стабильный каталиэат добавляют гидроочищенный прямогонный бензин или бензин вторичного происхождения, имеющий указанный состав. Экстракцию селективным растворителем проводят при 80-180с и давлении 2-10 атм. В результате раздельной ректификации рафината и экстракта удаляют из них углеводороды, выкипающие при температуре кипения ниже 140с. В остатке получают растворители требуемого качества. Общий выход растворителей составляет 67-83% на суммарную загруэку сырья и дополнительную фракцию бензина. За счет извлечения из катализ ата ароматических углеводородов содержание их в уайт-спирите будет не более . 5% .. Это снижает токсичность растворителя и позволяет использовать его при покраске внутренних помещений школ, детских садов, б ольниц и т.д. Второй продукт - сольвент-нефтяной представляет собой высокоароматизированный растворитель для лаков и эмалей, используемых для покраски автомашин, оборудования и наружных поверхностей зданий. Пример 1 (известный способ). Прямогонную бензиновую фракцию 65140 С подвергают каталитической гидроочистке на альмокобальтмолибденовом катализаторе (ТУ-38101194-77) при температуре 4lbc и давлении , 40 атм и стабилизируют методом ректификации. Стабильный гидрогенизат подвергают каталитическому риформинГУ на катгшиэаторе КР-104 при , доочищают от непредельных углеводородов на платиновом катализаторе АП-10 и стабилизируют методом ректификации. Стабильный катализат направ ляют на экстракцию селективным растворителем дйэтиленгликолем (ДЭГ). Из полученного экстракта ректификацией отделяют Сензол и толуол. Остаток ректификации используют в качестве сольвента нефтяного. Выход растворителя составляет 24% на сырье Содержание ароматических углеводородов в сольвенте 99%. Пример 2 (предлагаемый способ) . Прямогонную бензиновую фракцию 140-170 С подвергают каталитической |Гидроочкстке на алюмокобальтмолибденовом катализаторе при 4l. и дав-лении 40 атм и стабилизируют методом ректификатши. Стабильный гидрогени1зат подвергают каталитическсмиу ри|формингу на промышленном катализаторе КР-104 (ТУ 38,101380-78) при ., давлении 40 атм, кратности водород:сырье 12000 , объемвзято: Сырьё100% 10 кг

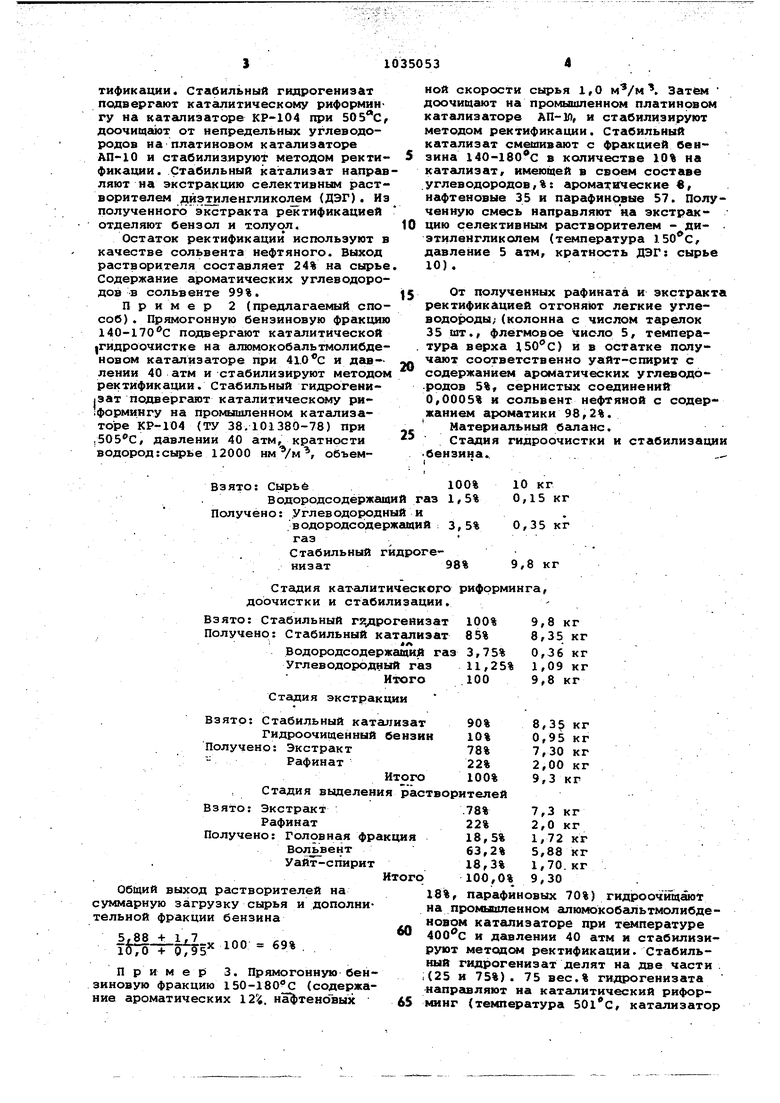

Водородсодержащий газ 1,5% 0,15 кг Получено: Углеводородный и,

водородсодержащий ; 3,Б% 0,35 кг

газ

Стабильный гйдрогенизат98% 9,8 кг

Стадия катсшитического рифррминга, доочистки и стабилизации.

Взято: Стабильный гядрогенизат 100%9,8 кг

Получено: Стабильный каталиэат 85%8,35 кг

Водородсодержащий газ 3,7Б%О,36 кг

Углеводородный газ 11,25%1,09 кг

Стадия экстракции

Взято: Стабильный катализат 90%8,3 кг

Гидроочищенный бензин 10%0,9Б кг

Получено: Экстракт 78%7,30 кг

Рафинат 22%2,00 кг Стадия выделения растворителей Взято: Экстракт Рафинат Получено: Головная фра Вольвент Уайт-спирит Общий выход растворителей на суммарную загрузку сырья и дополнительной фракции бензина 9 Пример 3. Прямогонную бензиновую фракцию 1БО-180 С (содержание ароматических 12(. на теновых

Итого .1009,8 кг

Итого 100%9,3 кг ной скорости сырья 1,0 м/м. Затем доочицают на промышленном платиновом катализаторе АП-1Л, и стабилизируют методом ректификации. Стабильный катализат смешивают с фракцией бензина 140-180 с в количестве 10% на катализат, имеющей в своем составе углеводородов,%: аромати:ческие в, нафтеновые ЗБ и парафиновые 57. Полученную смесь направляют на экстракцию селективным растворителем - ди- . этиленгликелем (температура давление Б атм, кратность ДЭГ: сырье 10). От полученных рафината и экстракта ректификацией отгоняют легкие углеводороды; (колонна с числом тарелок ЗБ шт., флегмовое число Б, температура верха 150с) и в остатке получают соответственно уайт-спирит с содержанием ароматических углеводо.родов 5%f сернистых соединений 0,0005% и сольвент нефтяной с содержанием ароматики 98,2%. Материальный баланс. Стадия гидроочистки и стабилизации бензина. .78%7,3 кг 22%2,0 кг 18,5%1,72 кг 63,2%5,88 кг 18,3%1,70. кг 100,0%9,30 18%, парафиновых 70%) гидроочищают на промышленном алюмокобгшьтмолибденовом катализаторе при температуре 400с и давлении 40 атм и стабилизируют методом ректификации. Стабильный гидрогенизат делят на две части (2Б и 7Б%) . 7Б вес.% гидрогенизата направляют иа каталитический риформинг (температура , катализатор

КР-104, давление 40 атм, объемная скорость 1,5 , соотношение водород: сырье 1000 нм/м, доочищ иот на промьдоленнс) платиновом катализаторе АП-15 и стабилизируют методом ректификации.

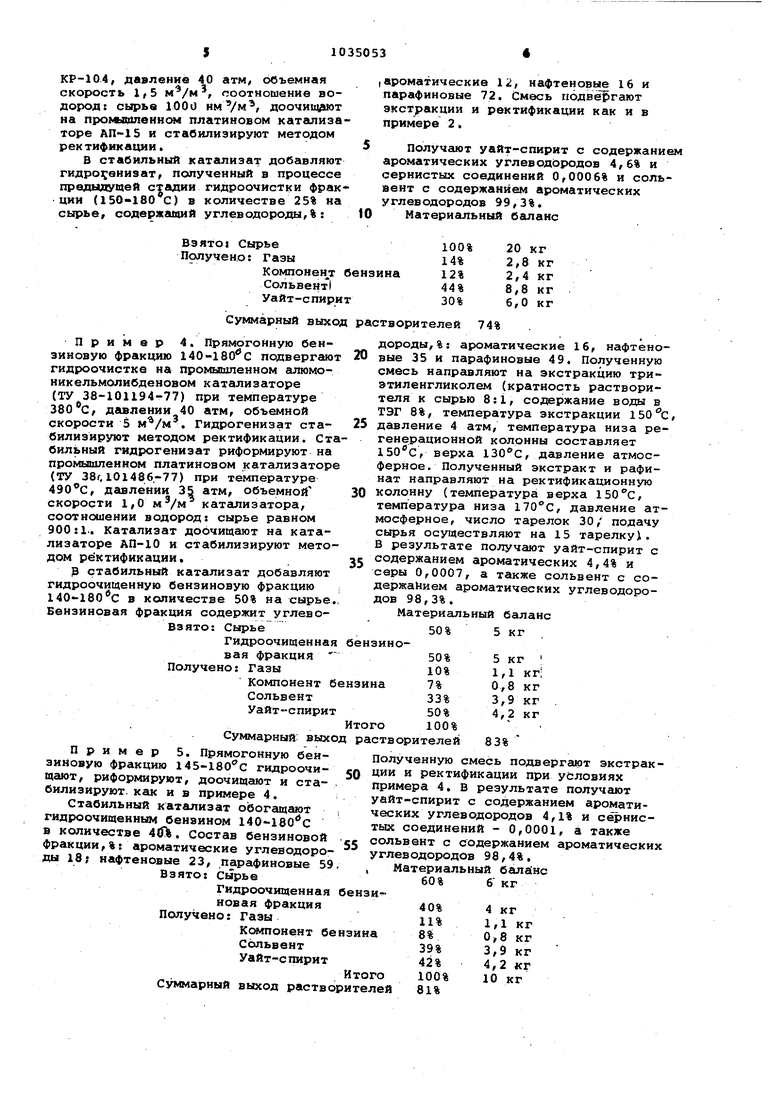

В стабильный катализат добавляют гидро:сенизат, полученный в процессе предыдущей стадии гидроочистки фракции (150-180 С) в количестве 25% иа сырье, содержащий углеводороды,%: Пример зиновую фракцию гидроочистке на промышленном алюмоникельмолибденовом катализаторе (ТУ 38-101194-77) при температуре давлении 40 атм, объемной , , , скорости 5 . Гидрогенизат стабилизируют методом ректификации. Ста бильный гидрогенизат риформируют на промышленном платиновом катализаторе (ТУЗВг, 101486-77) при температуре , дгшлении 35 атм, объемной скорости 1,0 MV катализатора, соотношении водород: сырье равном 900:1.. Катализат доЬчищают на катализаторе АП-lO и стабилизируют методом ректификации. р стабильный катализат добавляют гидроочищенную бензиновую фракцию 140-180 С в количестве 50% на сырье. Бензиновая фракция содержит углевоВзято: Сырье гидроочищенная вая фракция Получено: Газы Компонент б Сольвент Уайт-спирит Суммарный: выхо Пример 5. Прямогонную бензиновую фракцию 145-180с гидроочищают, риформируют, доочищают и стабилизируют, как и в примере 4. Стабильный катализат обоггицают гидроочищенным бензином в количестве 4(ft. Состав бензиновой AnawttuM «..-..w«vx« фракции, %: ароматические углеводороды 18; нафтеновые 23, парафиновые 59 Взято: Сырье Гидроочищенная новая фракция Получено: Газы Компонент бе Сольвент Уайт-спирит Суммарный выход раство

ароматические 12, нафтеновые 16 и парафиновые 72. Смесь подвергают зкстракции и ректификации как и в примере 2.

получаиот уайт-спирит с содержанием ароматических углеводородов 4,6% и сернистых соединений 0,0006% и сольвент с содержанием ароматических углеводородов 99,3%.

Материальный бгшанс ВЗЯТО1 Сырье100%20 кг Получено: Газы14%2,8 кг KoMnoHeHjr бензина12%2,4 кг Сольвент)44%8,8 кг Уайт-спирит30%6,0 кг Суммарный выход растворителей 74% 4. ПрямогоНную бен- дороды, %: ароматические 16, нафтено140-180 С подвергают 20 вые 35 и парафиновые 49. Полученную смесь направляют на экстракцию триэтиленгликолем (кратность растворителя к сырью 8:1, содержание воды в ТЭГ 8%, температура зкстракции 150с, давление 4 атм, температура низа регенерационной колонны составляет 150с, верха 130с, давление атмосферное. Полученный экстракт и рафинат направляют на ректификационную колонну (температура верха , температура низа 170С, давление атмосферное, число тарелок 30, подачу сырья осуществляют на 15 тарелкуi. В результате получают уайт-спирит с содержанием ароматических 4,4% и серы 0,0007, а также сольвент с содержанием ароматических углеводородов 98,3%. Материальный баланс зинонастворителей Полученную смесь подвергают экстракции и ректификации при условиях примера 4. в результате получают уайт-спирит с содержанием ароматических углеводородов 4,1% и сед нистых соединений - 0,0001, а также сольвент С содержанивм ароматических у глев одородов 98,4%. Материальный го лей 7 103505 Предлагае а1й способ позволяет обеспечить лакокрасочную и машиностроительную промышленность уайтспиритом с низким содержанием ароматических углеводородов и сернистых соединений, а также лгисокрасочн промьшшенность сольвентом нефтяным без строительства новых мощностей. Для производства растворителей могут быть использованы установки катали- тического риформинга (3.5-11-300) и.0 экстракции (35-9). Пpeдлaгfle 4ый способ позволяет одновременно получать два типа высоко38качественных растворителей: сольвент, уайт-спирит и изменить соотношение выпускаемых растворителей за счет добавления.в каталиэат гидроочищенной .фракции бензина, а также увеличить выход растворителей иа действуюцих установках каталитического риформинга и экстракции. Экономический эффект от промвлиленного использования предлагаемого изобретения составляет 2,6 млн. РУб. только на одном объакте.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО И АЛИФАТИЧЕСКОГО РАСТВОРИТЕЛЕЙ | 1991 |

|

RU2024588C1 |

| Способ одновременного получения алифатического и ароматического углеводородных растворителей | 1987 |

|

SU1442536A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО РАСТВОРИТЕЛЯ | 1992 |

|

RU2046818C1 |

| Способ переработки гидроочищенной бензиновой фракции 140 - 180 @ С | 1989 |

|

SU1765167A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКОГО СОЛЬВЕНТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2254356C1 |

| Способ одновременного получения ароматических углеводородов и легких углеводородных растворителей | 1985 |

|

SU1293202A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШИРОКОЙ БЕНЗИНОВОЙ ФРАКЦИИ | 2005 |

|

RU2289610C1 |

| Способ переработки рафината каталитического риформинга | 2023 |

|

RU2809282C1 |

| Способ получения ароматических углеводородов | 1981 |

|

SU1049523A1 |

| Способ получения высокооктанового бензина и ароматических углеводородов | 1990 |

|

SU1772137A1 |

СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ РАСТВОРИТЕЛЕЙ каталитической гидроочисткой бензиновой фракции с последующим каталитическим риформингом, каталитической гидроочисткой от. - I яепредельHfcjx углеводородов и стаби- лизацией полученного риформата,экстракцией полученного стабильного риформата с выделением рафината и ароматического экстракта и ректификацией ароматического экстракта с выделением ароматического растворителя, отличающийся тем, что, с целью увеличения выхода углеводородных растворителей, в качестве исходного сырья используют тяжелые бензиновые фракции, выкипающие при 140-180 с, стабильный риформат перед экстракцией смешивают с 10-50 мао..% гидроочищенной бензиновой фракции, выкипающей при 140-180С и содержащей , мае.%: Ароматические (Л углеводороды8-18 Нафтеновые углеводороды16-35 Паргьфиновые углеводороды49-72 и полученный рафинат дополнительно подвергают ректификации с выделением алифатического растворителя. CAD ел о ел :о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ф.с | |||

| Баевский и др. | |||

| Получение уайт-спирита из мангышпакской ,нефти | |||

| Нефтепереработка и нефтехимия | |||

| М., ЦНИИТЭНефтехим, 10, 1974, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР ,213242, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1983-08-15—Публикация

1982-02-04—Подача