Изобретение относится к нефтехимии, в частности к переработке бензиновых фракций.

Известен способ переработки гидроочищенной бензиновой фракции 140 - 180°С путем каталитического риформинга, последующей экстракции селективными растворителями из риформата ароматических углеводородов, предварительно добавив к риформату 10 - 50 мас.% гидроочищенной фракции прямогонного бензина. Из полученного экстракта и рафи- ната методом ректификации выделяют ароматический и алифатический растворители.

Наиболее близким к заявляемому является способ переработки гидроочищенной бензиновой фракции 140 - 180°С путем каталитического риформинга с последующим разделением стабильного катализата на головную фракцию, выкипающую до 130 - 150°С, и остаточную, выкипающую выше 130-150°С.

Головную фракцию используют как компонент автобензина. Остаточную фракцию подвергают экстракции селективным растворителем (ДЭГ, ТЭГ) с выделением рафи- ната и экстракта, которые являются соответственно алифатическим и ароматическим растворителями.

Недостатком прототипа являются низкое качество ароматического растворителя (повышенное содержание ароматических углеводородов Сю4) и трудность получения индивидуальных ароматических углеводородов.

Цель изобретения - повышение качества ароматического растворителя и получение легких ароматических углеводородов.

VJ

О СП

vj

Поставленная цель достигается тем, что ароматический растворитель (экстракт), полученный экстракцией селективным растворителем ароматических углеводородов из остаточной фракции платформата, выки- пающей выше 130- 150°С, дополнительно подвергают контактированию в присутствии водорода с катализатором, содержащим, мас.%:

Оксид никеля3,5-4,5

Оксид молибдена8-12

Цеолит НУ8-10

Цеолит ZSM-2330 - 50

у -Оксид

алюминияОстальное

при 420 - 480°С, объемной скорости подачи сырья 1 - 3 с последующим выделением из полученного продукта бензола и толуола.

Существенным отличием предлагаемо- го способа является подача ароматического растворителя (экстракта) на катализатор гидроконверсии, где производится превращение части тяжелых ароматических углеводородов Сэ+ в более легкие с получением бензола, толуола и ароматического растворителя с пониженным содержанием арома- тических углеводородов Сю+ и соответственно более низкой температурой конца кипения последнего.

Преимущества предлагаемого способа переработки гидроочищенной бензиновой фракции 140 - 180°С по сравнению с известным состоят в том, что значительно сни- жается конец кипения ароматического растворителя с 188 до 171 - 183°С с одновременным снижением содержания арома- тики с 44 - 45 до 27 - 37 мас.%. Кроме того, появляется возможность получения низкомолекулярных ароматических углеводородов - бензола,толуола с отбором их от сырья соответственно до 6 - 10 мас.%.

П р и м е р 1 (по известному способу).

Гидроочищенную прямогонную бензи- новую фракцию с пределами кипения 140 - 180°С подвергают каталитическому рифор- мингу на алюмоплатиновом катализаторе АП-64 (ТУ 38.101486-77) при температуре 490°С, давления 2 МПа, кратности циркуля- ции водородсодержащего газа 1600 нм3/м3, объемной скорости подачи сырья 1 .

Полученный катализат с фрикционным составом НК-68°С, КК-189°С, содержанием ароматических углеводородов 46,4 мас.%, плотностью 0,787 г/см разделяют методом ректификации на головную фракцию (26%), выкипающую до 150°С и имеющую углеводородный состав, мас.%: нафтенопарафи- новые углеводороды Се - Сэ - 78,3, бензол - 1,1, толуол - 5,3, сумма ароматических

углеводородов Се - 15,4 и остаточную фракцию (74%), выкипающую выше 150°С и имеющую в составе, в мас.%: нафтенопарафиновые углеводороды Сд+ - 44,8, ароматические углеводороды Се - 2,3; Сэ+ - 52,9. Головную фракцию направляют на смешение с товарным бензином. Остаточную фракцию, выкипающую выше 150°С, направляют на экстракцию триэтиленглико- лем с получением ароматического растворителя с пределами кипения 147 - 188°С, содержанием ароматических углеводородов-99,6 мас.%, в том числе ароматических Сю+-44,89 мас.%, температурой вспышки 39°С, летучестью по ксилолу- 2,28 и алифатического растворителя (типа уайт-спирит) с пределами кипения 146 - 185°С, содержанием ароматических углеводородов - 12,9 мас.%, температурой вспышки - 38°С.

Выходы продуктов на сырье (катализат) составляют, мас.%: головной фракции - 26 и остаточной фракции - 74, в том числе: ароматический растворитель-39,2 и алифатический растворитель (типа уайт-спирит) - 34,8.

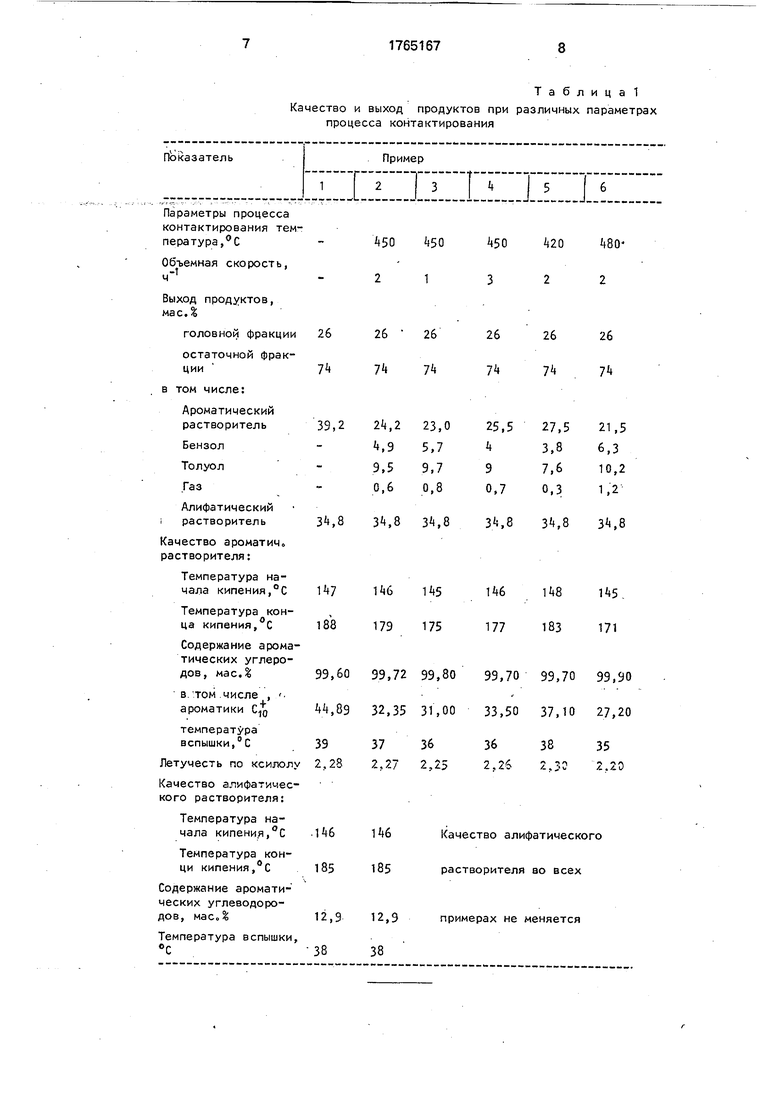

Показатели качества полученных растворителей представлены втабл,1.

П р и м е р 2 (по предлагаемому способу).

Гидроочищенную бензиновую фракцию с пределами кипения 140 - 180°С подвергают каталитическому риформингу на алюмоплатиновом катализаторе АП-64 (ТУ 38.101486-77) при температуре 490°С, давлении 2 МПа, кратности циркуляции водородсодержащего газа 1600 нм3/м3, объемной скорости подачи сырья - 1 .

Полученный катализатор с фракционном составом НК-68°С, КК-189°С, содержанием ароматических углеводородов - 46,4 мас.%, плотностью - 0,787 г/см3 разделяют ректификации на головную фракцию (26 мас.%), выкипающую до 150°С и имеющую углеводородный состав, мас,%: нафтенопарафиновые углеводороды Се - Сэ - 78,3, бензол -1,1, толуол - 5,3, сумма ароматических углеводородов Са - 15,4 и остаточную фракцию (74 мас.%), выкипающую выше 150°С и имеющую в составе, мас.%: нафтенопарафиновые углеводороды Сэ+ - 44,8, ароматические углеводороды Св - 2,3, ароматические углеводороды Сэ+- 52,9.

Головную фракцию направляют на смешение с товарным бензином. Остаточную фракцию, выкипающую выше 150°С, направляют на экстракцию триэтиленглико- лем с получением из рафината алифатического растворителя (типа уайт- спирит) с пределами кипения 146 - 185°С, содержанием ароматических углеводородов 12,9 мас.%, температурой вспышки - 38°С и ароматического растворителя с пределами выкипания 147 - 188°С, содержанием ароматических углеводородов 99,6 мас.%., в том числе ароматических Сю+ - 44,89 мас.%. Ароматический растворитель подвергают контактированию в присутствии водорода с катализатором, содержащим, мас.%: закись никеля - 4, трехокись молибдена- 10, цеолит НУ-9, цеолит ZSM- 23 - 40 и оксид алюминия - 37 при температуре 450°С, давлении - 3 МПа, объемной скорости - 2 с получением легких ароматических углеводородов (бензол, толуол) и ароматического растворителя с пределами кипения 146 - 179°С и содержанием ароматических углеводородов Сю+ - 32,35 мас.%.

Выход продуктов на сырье (катализат) составляет, мае. %: головной фракции - 26 и остаточной фракции - 74 в том числе алифатический растворитель (типа уайт-спирит) - 34,8, ароматический растворитель - 24,2, бензол - 4,9, толуол - 9,5.

Эксперименты в примерах 3-6 проводят аналогично примеру 2 при различных условиях режима контактирования ароматического растворителя с катализатором. Состав использованного катализатора в примерах 3-6 тот же, что и в примере 2. Полученные результаты в примерах 3-6 приведены в табл.1.

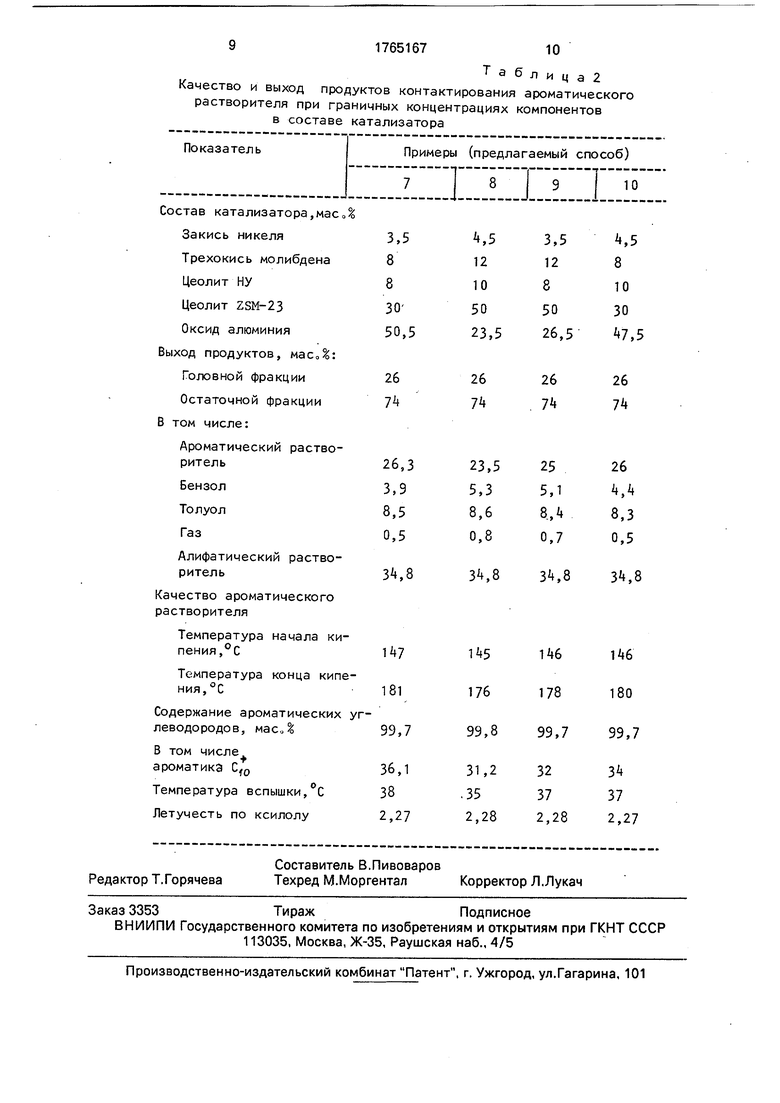

Эксперименты в примерах - 10 проводят аналогично примеру 2 при температуре 450°С, давлении 3,0 МПа, объемной скорости - 2,0 при граничных концентрациях компонентов в составе катализатора. Полученные результаты в примерах 7-10 приведены в табл.2. В пределах граничных концентраций компонентов в катализаторе

качество продукта и его выход существенно не изменяются.

Таким образом, преимущества предлагаемого способа переработки гидроочищенной бензиновой фракции по сравнению с известным состоят в том, что значительно снижается конец кипения ароматического растворителя с 188 до 171 - 183°С с одновременным снижением содержания в нем ароматики Сю+ с 44 - 45 до 27 - 37 мас.%. Кроме того, появляется возможность получения низкомолекулярных ароматических углеводородов - бензола, толуола с отбором их от сырья соответственно до 6 - 10 мас.%.

Формула изобретения Способ переработки гидроочищенной бензиновой фракции 140 - 180°С путем ее риформинга, разделения полученного продукта на фракцию, выкипающую до 130 - 150° С, и остаточную фракцию и выделения из последней экстракцией алифатического и ароматического растворителей, отличающийся тем, что, с целью повышения качества ароматического растворителя и получениях легких ароматических углеводородов, ароматический растворитель дополнительно подвергают контактированию в присутствии водорода с катализатором, со- держащим, мас.%:

Оксид никеля3,5 - 4,5

Оксид молибдена8,0 - 12,0

Цеолит НУ8,0-10,0

Цеолит ZSM-2330,0 - 50,0

-Оксид алюминияОстальное,

при температуре 420 - 480°С, объемной скорости подачи сырья 1 - 3 ч с последующим выделением из полученного продукта бензола и толуола.

Таблица

Качество и выход продуктов при различных параметрах процесса контактирования

9176516710

а элица2

Качество и выход продуктов контактирования ароматического растворителя при граничных концентрациях компонентов в составе катализатора

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ одновременного получения алифатического и ароматического углеводородных растворителей | 1987 |

|

SU1442536A1 |

| Способ переработки бензиновых фракций с низким содержанием нефтеновых углеводородов | 1990 |

|

SU1772136A1 |

| АРОМАТИЧЕСКИЙ РАСТВОРИТЕЛЬ, ПОЛУЧЕННЫЙ ИЗ ПРОДУКТОВ ПЕРЕРАБОТКИ НЕФТИ | 1992 |

|

RU2083542C1 |

| Способ получения углеводородных растворителей | 1982 |

|

SU1035053A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО И АЛИФАТИЧЕСКОГО РАСТВОРИТЕЛЕЙ | 1991 |

|

RU2024588C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2080353C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА СТАНДАРТОВ ЕВРО | 2010 |

|

RU2410413C1 |

| Способ получения высокооктанового бензина | 1989 |

|

SU1766945A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО РАСТВОРИТЕЛЯ | 1992 |

|

RU2046818C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 2014 |

|

RU2572514C1 |

Использование: нефтехимия, нефтепереработка. Сущность: гидроочищенную бензиновую фракцию 140-180°С подвергают риформингу и разделяют на фракцию, выкипающую до 130 - 150°С, и остаточную фракцию. Из последней экстракцией выделяют алифатический и ароматический растворители. Алифатический растворитель контактируют в присутствии водорода с катализатором состава, мас.%: оксид никеля 3,5-4,5; оксид молибдена 8 - 12; цеолит НУ 8-10; цеолит ZSM-23 30 - 50; у -оксид алюминия - остальное при 420 - 480°С, объемной скорости подачи сырья 1 - . Из полученного продукта выделяют бензол и толуол. 2 табл.

| Способ получения углеводородных растворителей | 1982 |

|

SU1035053A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ одновременного получения алифатического и ароматического углеводородных растворителей | 1987 |

|

SU1442536A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-09-30—Публикация

1989-08-22—Подача