Изобретение относится к способам получения ароматических и алифатических растворителей из бензина ри- форминга и может найти применение в нефтеперерабатывающей и нефтехимической промышленности.

Цель изобретения - увеличение выхода целевых продуктов и снижение энергетических затрат,

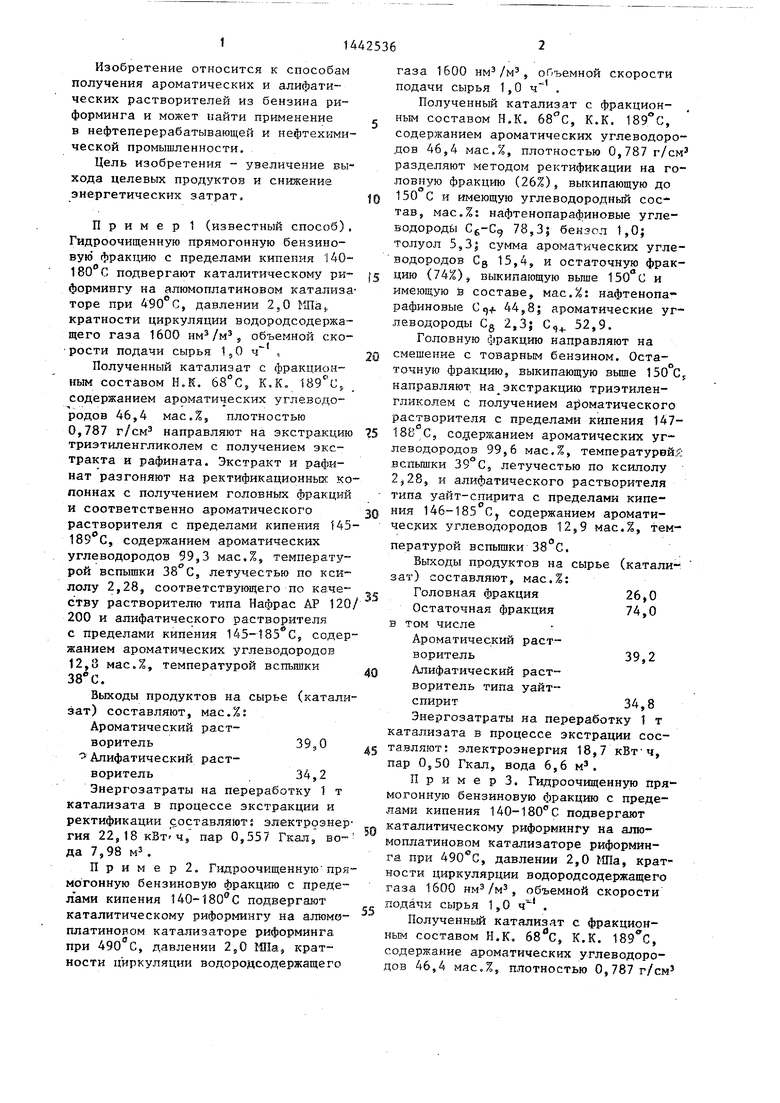

Пример 1 (известный способ), Гидроочищенную прямогонную бензиновую фракцию с пределами кипения 140- подвергают каталитическому ри- формингу на алюмоплатиновом катализаторе при 490 С, давлении 2,0 КЛа,, кратности циркуляции водородсодержащего газа 1600 , объемной рости подачи сырья 1j О ч

Полученный катализат с фракционным составом Н„К. 68 С5 К,К„ содержанием ароматических углеводородов 46,4 мас,%а плотностью 0,787 г/см направляют на экстракцию триэтиленгликолем с получением экстракта и рафината. Экстракт и рафи- нат разгоняют на ректификационных; ко поннах с получением головных фракций и соответственно ароматического растворителя с пределами кипения 145 , содержанием ароматических углеводородов 99,3 мас,%5 температурой вспышки 38°С, летучестью по ксилолу 2,28, соответствующего по каче- ству растворителю типа Нафрас АР 120 200 и алифатического растворителя с пределами кипения 145-185 С, содержанием ароматических углеводородов 12,8 мас.%, температурой вспышки

зв-с.

Выходы продуктов на сырье (катали зат) составляют, мас.%: Ароматический растворитель39,0 Алифатический растворитель . 34,2 Энергозатраты на переработку 1 т катализата в процессе экстракции и ректификации составляют: электроэнергия 22,18 кВт ч, пар 0,557 Гкал, вода 7,98 мЧ

И р и м е р 2. Гидроочищенную прямогонную бензиновую фракцию с пределами кипения 140-180 С подвергают

„

каталитическому риформингу на алюмо платиновом катализаторе риформинга при , давлении 2,0 МПа, кратности циркуляции водородсодержащего

„

g Ю

(5 2Q

15 - jO - / -«

- дс

55

газа 1600 , оПъемной скорости подачи сырья 1,0 .

Полученный катализат с фракционным составом Н.К. , К.К. 189 с, содержанием ароматических углеводородов 46,4 мас.%, плотностью 0,787 г/см разделяют методом ректификации на головную фракцию (26%)J выкипающую до 150 С и имеющую углеводородньш состав, мас,%: нафтенопарафиновые углеводороды Cg-C 78,3; бензол 1,0; толуол 5,3| сумма ароматических углеводородов Cg 15,4, и остаточную фракцию (74%), выкипающую выше 150 С и имеющую и составе, мас.%; нафтенопарафиновые Сс)4- 44,8; ароматические углеводороды Cg 2,3; С, 52,9.

Головную фракцию направляют на смешение с товарным бензином. Остаточную фракцию, выкипающую вьпле 1500 направляют на экстракцию триэтиленгликолем с получением а| оматического растворителя с пределами кипения 147- 188 С, содержанием ароматических углеводородов 99,6 мас.%, температурвйй вспьшки летучестью по ксилолу 2j28, и алифатического растворителя типа уайт-спирита с пределами кипения 146-185 Cj содержанием ароматических углеводородов 12,9 мас.%, температурой вспышки 38 С.

Выходы продуктов на сырье (катали- зат) составляют, мас.%:

Головная фракция 26,0 Остаточная фракция 74,0 в том числе

Ароматический растворитель39,2 Алифатический растворитель типа уайт- спирит 34,8 Энергозатраты на переработку 1 т катализата в процессе экстрации составляют: электроэнергия 18,7 кВт-ч, пар 0,50 Гкал, вода 6,6 м.

И р и м е р 3. Гидроочищенную прямогонную бензиновую фракцию с пределами кипения 140-180°С подвергают каталитическому риформингу на алюмоплатиновом катализаторе риформинга при , давлении 2,0 Iffla, кратности циркулярции водородсодержащего газа 1600 , объемной скорости подачи сырья 1,0 .

Полученный катализат с фракционным составом Н.К, , К.К. , содержание ароматических углеводородов 46,4 масо%, плотностью О,787 г/см

разделяют методом ректификации на головную фракцию (20%), выкипающую до 130 С и имеющую углеводородный состав, мас,%: нафтенопарафиновые углеводороды 80,70; бензол 1,05; толуол 6,20; сумма ароматических углеводородов Сд 12,05, и остаточную фракцию (80%), выкипающую выше 130°С и имеющую в составе, мае. нафтенопарафиновые углеводороды Cg. 48,00; ароматические углеводороды Cg 52,00.

Головную фракцию 1 аправляют на смешение с товарньй«1 бензином. Остаточную фракцию, выкипающую выше 130 С, направляют на экстрацию триэтиленгли- колем с получением ароматического растворителя с пределами кипения 138- 188°С, содержанием ароматических углеводородов 99,6 мас.%, температурой вспышки 36°С, летучестью по ксилолу 2,25, и рафината, ректификацией которого одновременно получают два алифатических растворителя: легкий алифатический растворитель с пределами кипения 110-142°С, содержанием ароматических углеводородов 0,5 мас.%,

25 нием ароматических углеводородов 99,6 мас.%, ректификацией которого получают ароматический растворитель с пределами кипения 138-188 С, содержанием ароматических углеводородов

и растворитель типа уайт-спирит с

пределами кипения 145-185°С, содержа- ЗО 99,6 мас.%, температурой вспьшки 36 С,

:

14425364

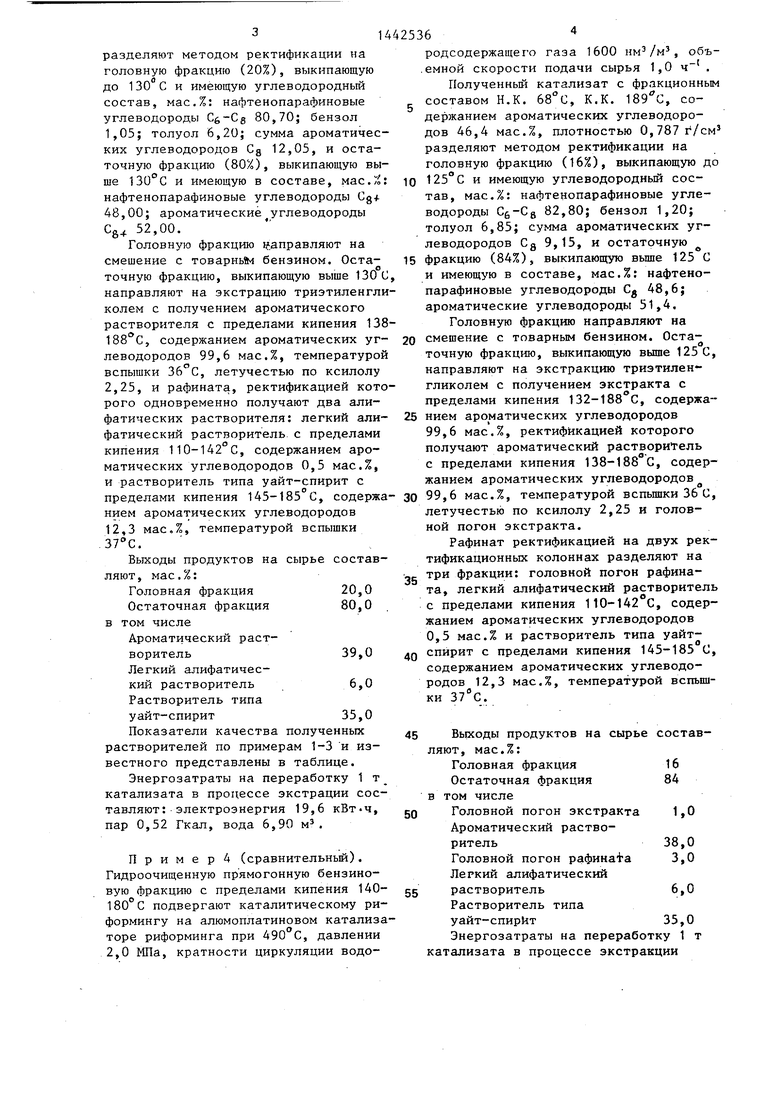

родсодержащего газа 1600 им- /м , объ- .емной скорости подачи сырья 1,0 . Полученный катализат с фракционным

составом Н.К. 68 С, К.К. 189 С, содержанием ароматических углеводородов 46,4 мас.%, плотностью 0, разделяют методом ректификации на головную фракцию (16%), выкипающую до

125°С и имеющую углеводородньй состав, мас.%: нафтенопарафиновые углеводороды Cg-Cg 82,80; бензол 1,20; толуол 6,85; сумма ароматических углеводородов Са 9,15, и остаточную

фракцию (84%), выкипающую выше 125 С и имеющую в составе, мас.%: нафтенопарафиновые углеводороды С 48,6; ароматические углеводороды 51,4, Головнзто фракцию направляют на

смешение с товарным бензином. Остаточную фракцию, выкипающую выше 125 С, направляют на экстракцию триэтилен- гликолем с получением экстракта с пределами кипения 132-188 С, содержанием ароматических углеводородов 99,6 мас.%, ректификацией которого получают ароматический растворитель с пределами кипения 138-188 С, содержанием ароматических углеводородов

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки гидроочищенной бензиновой фракции 140 - 180 @ С | 1989 |

|

SU1765167A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО И АЛИФАТИЧЕСКОГО РАСТВОРИТЕЛЕЙ | 1991 |

|

RU2024588C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО РАСТВОРИТЕЛЯ | 1992 |

|

RU2046818C1 |

| АРОМАТИЧЕСКИЙ РАСТВОРИТЕЛЬ, ПОЛУЧЕННЫЙ ИЗ ПРОДУКТОВ ПЕРЕРАБОТКИ НЕФТИ | 1992 |

|

RU2083542C1 |

| Способ получения углеводородных растворителей | 1982 |

|

SU1035053A1 |

| Способ получения высокооктанового бензина | 1989 |

|

SU1766945A1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 2014 |

|

RU2572514C1 |

| Способ переработки бензиновых фракций с низким содержанием нефтеновых углеводородов | 1990 |

|

SU1772136A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2080353C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА И НИЗКООКТАНОВОЙ БЕНЗОЛСОДЕРЖАЩЕЙ ФРАКЦИИ ИЗ КАТАЛИЗАТОРОВ РИФОРМИНГА ШИРОКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2092519C1 |

Изобретение касается производства углеводородов,в частности получения алифатических и ароматических углеводородных растворителей из катализата ри- форминга гидроочищенной бензиновой фрак1щи со 140-180 С.Цель- увеличение выхода целевых продуктов и снижение энергозатрат.Процесс ведут ректификацией исходного сырья с вьщелением фракции, выкипающей до 130-150 0,и остаточной фракции. Последнюю экстрагируют с вьщелением алифатического и ароматического углеводородных растворителей с температурой начала кипения 130-150 С. Эти условия обеспечивают получение целевых продуктов: головной фракции с выходом 26-20% и оста точной фракции 74-80% при расходе электроэнергии 18,7-19,6 кВт-ч, пара 0,5-0,52 Гкал против выхода 34,2 и 39% при расходе энергии 22,18 и пара 0,557 Гкал по известному способу. 1 табл. с &

нием ароматических углеводородов 12,3 мас.%, температурой вспышки 37 С.

Выходы продуктов на сырье составляют, мас.%:

Головная фракция 20,0 Остаточная фракция 80,0 в том числе

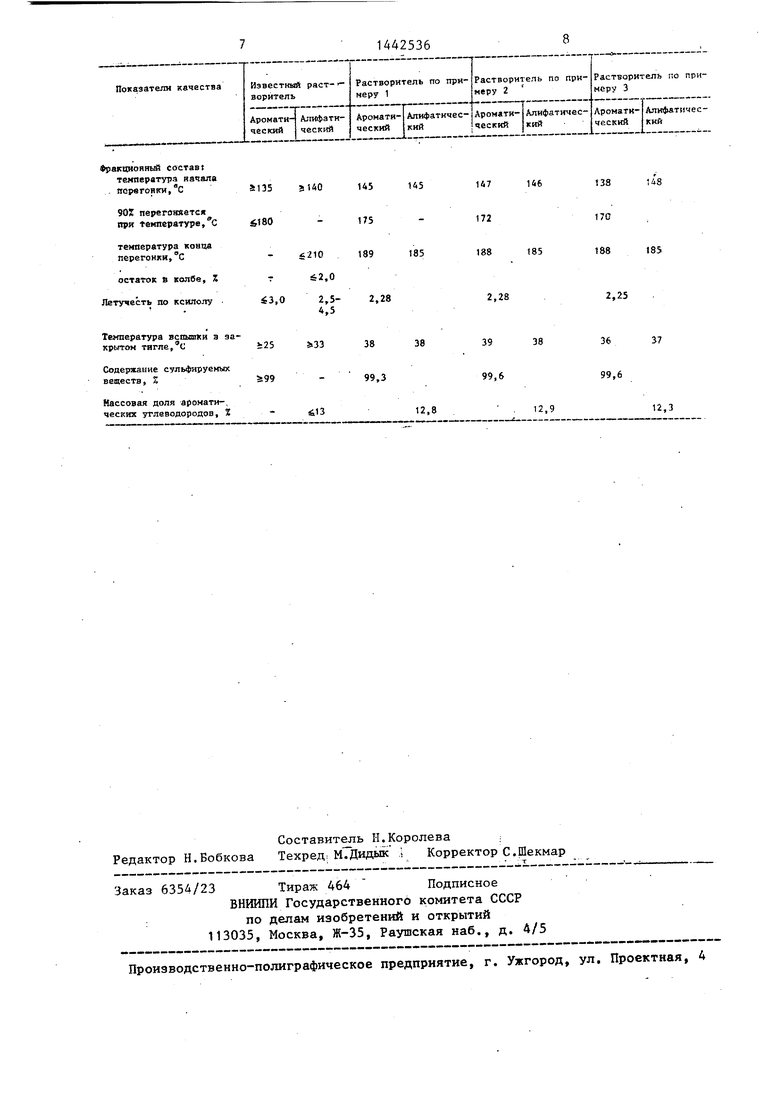

Ароматический растворитель39,0 Легкий алифатический растворитель6,0 Растворитель типа уайт-спирит 35,0 Показатели качества полученных растворителей по примерам 1-3 и известного представлены в таблице.

Энергозатраты на переработку 1 т катализата в процессе экстрации составляют: электроэнергия 19,6 кВт.ч, пар 0,52 Гкал, вода 6,90 м.

П р и м е р 4 (сравнительньй). Гидроочищенную прямогонную бензиновую фракцию с пределами кипения 140- 180°С подвергают каталитическому ри- формингу на алюмоплатиновом катализаторе риформинга при 490 С, давлении 2,0 МПа, кратности циркуляции водолетучестыо по ксилолу 2,25 и головной погон экстракта.

Рафинат ректификацией на двух ректификационных колоннах разделяют на три фракции: головной погон рафината, легкий алифатический растворитель с пределами кипения 110-142 С, содержанием ароматических углеводородов 0,5 мас.% и растворитель типа уайт- д спирит с пределами кипения 145-185 С, содержанием ароматических углеводородов 12,3 мас.%, температурой вспьш - ки 37 С.

5 Вькоды продуктов на сырье составляют, мас.%:

Головная фракция 16 Остаточная фракция 84 в том числе

0 Головной погон экстракта 1,0 Ароматический растворитель38,0 Головной погон рафина а 3,0 Легкий алифатический

5 растворитель6,0

Растворитель типа уайт-спирит35,0

Энергозатраты на переработку 1 т катализата в процессе экстракции

51442536

составляют: электроэнергия 20,4кВт.ч,

ка со

пар 0,53 Гкал, вода 7,30 м.

П р и м е р 5 (сравнительный). Гидроочнщенную прямогонную бензиновую фракцию с пределами кипения MO- ISO С подвергают каталитическому риформингу на алюмоплатиновом ката- лизаторе риформинга при 490°С, давлении 2,0 МПа, кратности циркуляции водрродсодержащего газа 1600 нм /м, объемной скорости подачи сырья 1,0 .

Полученный катализат с фракционным составом Н.К. 68°С,- К,К. 189°С, содержанием ароматических углеводородов 46,4 мас., плртностью 0,787 г/ /см разделяют методом ректификации на головную фракцию (30%), выкипающую до 155 С и имеющую углеводород- 20 нь1й состав, мас,%: нафтенопарафиновые углеводороды Cg-Сg 80,2| бензол 0,8; толуол 3,0; сумму ароматических углеводородов Cg 14,0, и остаточную фракцию (70%), выкипающую выше 155° С. и 25 имеющую в составе, мас.%: нафтенопарафиновые углеводороды 42,5| ароматические углеводороды Cg 1,1; 56,4.

Головную фракцию направляют на смешение с товарным бензином. Оста- ЗО точную фракцию, выкипающую выше 155 С, направляют на экстракцию триэтилен- гликолем с получением ароматического растворителя с пределами кипения ISO- IBS С, содержанием ароматических угле-дц водородов 99,8 мас.%, температурой вспышки 41 С, летучестью по ксилолу 2,25, и алифатического растворителя

с пределами кипеЭнергозатраты на переработку 1 т катализата в процессе экстракции составляют: электроэнергия 18,2кВт.ч

g пар 0,48 Гкал, вода 6,4 м.

При выходе разделения

эффективность предлагаемого способа снижается. В процессе ректификации

10 катализата при выходе за пределы разделения ниже 130 С для получения растворителей, соответствующих по качеству требованиям ГОСТ или ТУ, необходима дополнительная ректифика15 ция экстракта и рафината с выделениза пределы температур катализата 130-150 С

типа уайт-спирита

-о

ем головных фракций. При выходе за пределы разделения выше 150 С часть углеводородов растворителей переходит в головную фракцию каталиэата, что снижает выход растворителей (примеры 4 и 5).

Таким образом, использование пред лагаемого способа получения углеводородных растворителей по сравнению с известным способом обеспечивает снижение энергозатрат на процесс за счет уменьшения числа ректификационных колонн и теплообменной аппаратуры и увеличение производительности по целевым продуктам блока экстракции и вьщеления углеводородных растворителей.

Формула изобретения

Способ одновременного получения алифатического и ароматического угле водородных растворителей из катализа та риформинга гидроочищенной бензино

ния 150-185 С, содержанием ароматичес-4о вой фракции со 140-180 С, включающий ких углеводородов 12,9 мас.%, температурой вспышки 39°С,

экстракцию селективным растворителем и ректификацию, отличающий- с я тем, что, с целью увеличения выхода целевых продуктов и снижения

ВьЬсоды продуктов на сырье (катаизат) составляет, мае,

Головная фракция . Остаточная фракция

том числе

Ароматический растворитель

Алифатический растворитель типа уайт- спирит

7

/о .

30,0

70,0

37,0

33,0

Энергозатраты на переработку 1 т катализата в процессе экстракции составляют: электроэнергия 18,2кВт.ч,

пар 0,48 Гкал, вода 6,4 м.

При выходе разделения

эффективность предлагаемого способа снижается. В процессе ректификации

катализата при выходе за пределы разделения ниже 130 С для получения растворителей, соответствующих по качеству требованиям ГОСТ или ТУ, необходима дополнительная ректификация экстракта и рафината с выделениза пределы температур катализата 130-150 С

ем головных фракций. При выходе за пределы разделения выше 150 С часть углеводородов растворителей переходит в головную фракцию каталиэата, что снижает выход растворителей (примеры 4 и 5).

Таким образом, использование предлагаемого способа получения углеводородных растворителей по сравнению с известным способом обеспечивает снижение энергозатрат на процесс за счет уменьшения числа ректификационных колонн и теплообменной аппаратуры и увеличение производительности по целевым продуктам блока экстракции и вьщеления углеводородных растворителей.

Формула изобретения

Способ одновременного получения алифатического и ароматического углеводородных растворителей из катализата риформинга гидроочищенной бензиновой фракции со 140-180 С, включающий

экстракцию селективным растворителем и ректификацию, отличающий- с я тем, что, с целью увеличения выхода целевых продуктов и снижения

энергетических затрат, катализат риформинга путем ректификации разделяют на фракцию, выкипающую до 130-150 С и остаточную фракцию, из которой путем экстракции выделяют алифатичес-

кий и ароматический углеводородные растворители с температурой начала кипения 130-150 С.

ai35 at iO 6180

210 т 62,0

63,0 2,5- 4,5

Температура вспышки а закрытом тягле, с

Содержание сульфируемых веществ, %

Кассовая доля аромати-,

ческих углеводородов, %

8

145

18S

38

147

172

188

146

185

2,28

39

99,6

38

138

170

188

185

2,25

36

99,6

37

12,8

12,9

12,3

| Нефтепереработка-и нефтехимия, 1982, № ,0, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1988-12-07—Публикация

1987-01-30—Подача