Изобретение относится к нефтепереработке и может быть использовано на предприятиях, имеющих в составе установки каталитического риформинга и экстракции ароматических углеводородов.

Известен способ получения углеводородных растворителей путем каталитического риформинга гидроочищенной бензиновой фракции 140-170оС, разделения стабильного катализатоpа риформинга на головную фракцию, выкипающую до 130-150оС и остаточную фракцию, выкипающую выше 130-150оС, из которой экстракцией получают ароматический и алифатический растворители с температурой начала кипения 130-150оС /1/.

Наиболее близким по сущности к предлагаемому способу является способ одновременного получения углеводородных растворителей - алифатического и ароматического. Способ заключается в том, что фракцию прямогонного бензина, выкипающую в пределах 140-180оС, гидроочищают, риформируют, после чего стабильный катализат направляют на экстракцию селективными растворителями, предварительно добавив к ней 10-50% гидроочищенной фракции прямогонного бензина или бензина вторичного происхождения. Из полученных экстракта и рафината путем ректификации выделяют ароматический и алифатический растворители /2/.

Недостатком способа является ограничение в использовании сырья и низкий выход растворителей.

Целью изобретения является расширение ресурсов сырья и повышение выхода растворителей.

Поставленная цель достигается тем, что для получения растворителей используют тяжелую бензиновую фракцию сернистой нефти, выкипающую в пределах 140-210оС, которую разделяют методом ректификации на головную фракцию, выкипающую до 170-180оС и остаточную фракцию.

Головную фракцию подвергают гидроочистке на алюмокобальт- или алюмоникельмолибденовых катализаторах для снижения содержания серы до уровня, необходимого для риформирования последнего, т.е. до 0,0001 мас.% и ниже и после стабилизации в отпарной колонне частично смешивают с остаточной фракцией с получением товарного алифатического растворителя типа уайт-спирита. Остальную часть гидроочищенной головной фракции подвергают каталитическому риформингу для преимущественного образования ароматических углеводородов. Полученный катализат подвергают экстракции с выделением ароматического растворителя.

Существенным отличием предлагаемого способа от всех известных является использование в качестве сырья для растворителей бензиновой фракции, выкипающей до 210оС и ее предварительное разделение на головную фракцию, выкипающую до 170-180оС, и остаточную, что позволяет при риформировании головной фракции получать катализат с концом кипения, не превышающим показатель по концу кипения для товарного ароматического растворителя, а также получать алифатический растворитель с низким содержанием сернистых соединений простым смешением гидрогенизата головной фракции с остаточной фракцией.

П р и м е р 1. Прямогонную бензиновую фракцию, полученную ректификацией смеси тюменской и арланской нефтей следующего качества: начало кипения 140оС, конец кипения 210оС, плотность 0,771 г/см3, содержание серы 0,105 мас.%, содержание ароматических углеводородов 16,1 мас.%, разделяют методом ректификации на головную фракцию, выкипающую в пределах 140-180оС и остаточную фракцию, выкипающую в пределах 180-210оС в массовом соотношении 80:20.

Головную фракцию гидроочищают на промышленном алюмокобальтмолибденовом катализаторе (ТУ 38.101194-77) при температуре 350оС, давлении 3,0 МПа, кратности циркуляции водородсодержащий газ: сырье 200:1, объемной скорости сырья 5 ч-1 и стабилизации в отпарной колонне с получением стабильного гидрогенизата следующего качества: начало кипения 140оС, конец кипения 179оС, плотность 0,763 г/см3 содержание серы 0,0001 мас.%, содержание ароматических углеводородов 12,2 мас.%, летучесть по ксилолу 2,37.

Часть стабильного гидрогенизата (30%) смешивают с остаточной фракцией с получением товарного алифатического растворителя (по ТУ 38.1011026-85) следующего качества: начало кипения 142оС, конец кипения 210оС, плотность 0,768 г/см3, содержание серы 0,07 мас.%, содержание ароматических углеводородов 14,2 мас.%, летучесть по ксилолу 3,07, температура вспышки в закрытом тигле 38оС.

Другую часть стабильного гидрогенизата (70%) подвергают каталитическому риформингу на промышленном полиметаллическом катализатора КР-104 (ТУ 38.101380-77) при температуре 500оС, давлении 2,5 МПа, объемной скорости подачи сырья 1,0 ч-1, кратности циркуляции водородсодержащий газ : сырье 1600 : 1 с последующей стабилизацией с получением катализата следующего качества: начало кипения 140оС, конец кипения 191оС, содержание ароматических углеводородов 65 мас.%, содержание сернистых соединений 0,00001 мас. %.

Катализат направляют на экстракцию триэтиленгликолем с получением ароматического растворителя с пределами кипения 147-188оС, содержанием ароматических углеводородов 99,6 мас.%, температурой вспышки 39оС, летучестью по ксилолу 2,28.

Выходы продуктов на сырье составляют, мас.%:

Сырье - фракция 140-210оС 100

В т.ч. головная фракция 80

остаточная фракция 20

Получено из головной фракции:

гидрогенизат на смешение 24

гидрогенизат на риформинг 56

Получено катализата риформинга 49

газы и рефлюкс 7

Получено из катализата:

ароматический растворитель 24

рафинат 25

Итого: алифатический растворитель 44

ароматический растворитель 24

Всего растворителей 68

рафинат 25

газы и рефлюкс 7

П р и м е р 2. Процесс проводят аналогично примеру 1 с выделением головной фракции, выкипающей в пределах 140-170оС, и остаточной фракции, выкипающей в пределах 170-210оС, в массовом соотношении 77:23.

Головную фракцию гидроочищают аналогично примеру 1 и часть стабильного гидрогенизата (30%) смешивают с остаточной фракцией с получением товарного растворителя.

После экстракции триэтиленгликолем из катализата ароматических углеводородов получают ароматический растворитель с пределами кипения 145-185оС, с содержанием ароматических углеводородов 99,9 мас.% , температурой вспышки 38оС, летучестью по ксилолу 2,25 и компонент алифатического растворителя.

Компонент алифатического растворителя смешивают с остаточной фракцией и частью стабильного гидрогенизата с получением товарного алифатического растворителя следующего качества: плотность 0,776 г/см3, начало кипения 142оС, конец кипения 210оС, температура вспышки в закрытом тигле 36оС, скорость улетучивания по ксилолу 3,1, содержание ароматических углеводородов 12,0 мас.%, содержание серы 0,072 мас.%.

Выхода продуктов на сырье составляют, мас.%:

Сырье - фракция 140-210оС 100

в т.ч. головная фракция 77

остаточная фракция 23

Получено из головной фракции:

гидрогенизат на смешение 23

гидрогенизат на риформинг 54

Получено катализата риформинга 49

газы и рефлюкс 5

Получено из катализата:

ароматический растворитель 24

рафинат 25

Итого алифатический растворитель 46

ароматический растворитель 24

Всего растворителей 70

рафинат 25

газы и рефлюкс 5

П р и м е р 3 (сравнительный). Прямогонную бензиновую фракцию 140-170оС подвергают каталитической гидроочистке на алюмокобальтмолибденовом катализаторе при 410оС и давлении 4,0 МПа и стабилизации методом ректификации. Стабильный гидрогенизат подвергают каталитическому риформингу на катализаторе КР-104 (ТУ 38.101380-78) при 505оС, давлении 4,0 МПа, кратности циркуляции водородсодержащего газа 2000 нм3/м3 сырья, объемной скорости 1,0 ч-1, доочищают на катализаторе АП-10 и стабилизируют. Стабильный катализат смешивают с фракцией бензина 140-180оС в количестве 10% на катализат, имеющей в своем составе, мас.%: ароматические 8; нафтеновые 35 и парафиновые 57.

Полученную смесь направляют на экстракцию. От полученного рафината и экстракта ректификацией отгоняют легкие углеводороды и в остатке получают соответственно уайт-спирит с содержанием ароматических 5%, сернистых соединений 0,0005% и сольвент нефтяной с содержанием ароматики 98,2%.

Материальный баланс, мас.%:

Стадия гидроочистки:

Взято Сырье 100

ВСГ 1,5

Получено Газ 3,5

Стаб. гидрогенизат 98

Стадия каталитического риформинга на сырье

Взято. Стаб. гидрогенизат 100 98

Получено. Стаб.катализат 85 83,3

ВСГ 3,75 3,7

Углеводородный газ 11,25 11,0

Стадия экстракции

Взято. Стаб. катализат 90 83,3

Гидроочищенный бензин 10 9,3

Получено. Экстракт 78 72,2

Рафинат 22 20,4

Стадия выделения раст-

ворителей

Взято. экстракт 78 72,2

Рафинат 22 20,4

Получено: головная фракции 18,5 17,2

сольвент 63,2 58,5

уайт-спирит 18,3 16,9

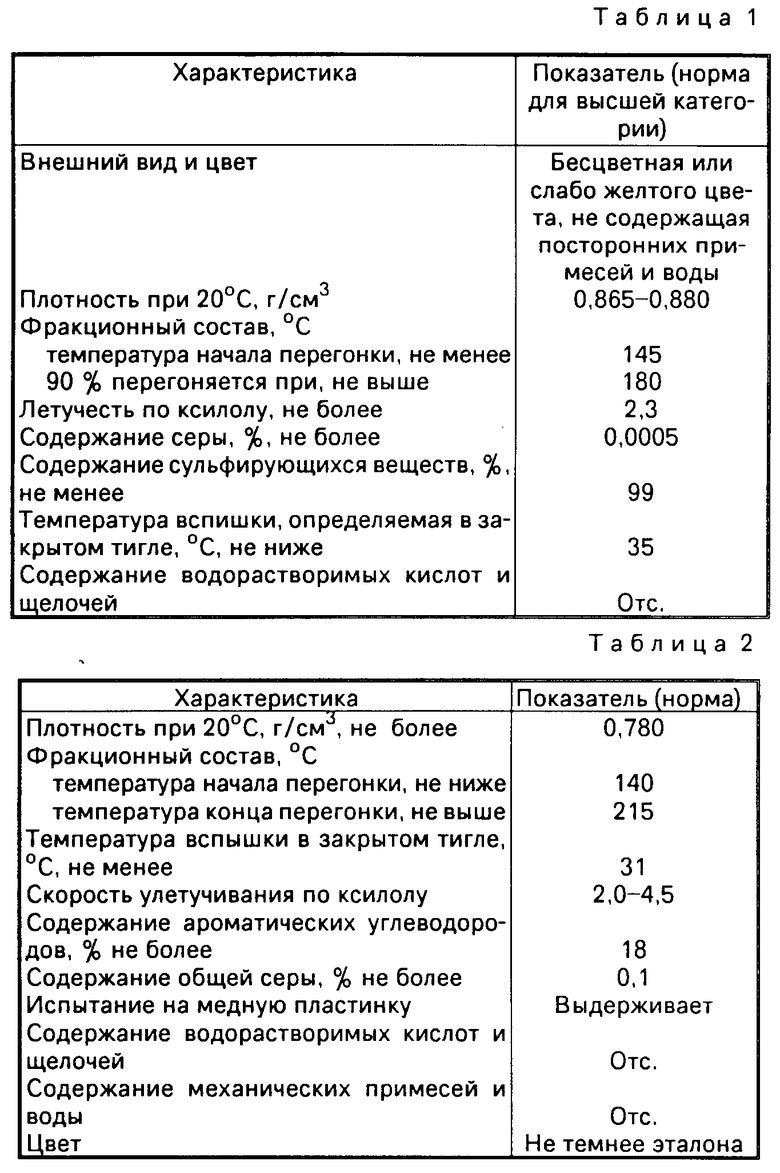

Общий выход растворителей на суммарную загрузку сырья и дополнительную фракцию бензина (100,0 + 9,3 = 109,3) составляет (58,5 + 16,9) : 109,3 ˙ 100% = 69 мас.%. Показатели качества ароматического растворителя Нефрас АР 120/200 на ТУ 38,101809-80 и алифатического растворителя Нефрас С4-140/200 по ТУ 38,1011026-85 приведены в табл.1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО РАСТВОРИТЕЛЯ | 1992 |

|

RU2046818C1 |

| Способ получения углеводородных растворителей | 1982 |

|

SU1035053A1 |

| Способ одновременного получения алифатического и ароматического углеводородных растворителей | 1987 |

|

SU1442536A1 |

| Способ переработки гидроочищенной бензиновой фракции 140 - 180 @ С | 1989 |

|

SU1765167A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010838C1 |

| Способ переработки рафината каталитического риформинга | 2023 |

|

RU2809282C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010837C1 |

| АРОМАТИЧЕСКИЙ РАСТВОРИТЕЛЬ, ПОЛУЧЕННЫЙ ИЗ ПРОДУКТОВ ПЕРЕРАБОТКИ НЕФТИ | 1992 |

|

RU2083542C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1999 |

|

RU2173333C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕАРОМАТИЗИРОВАННОГО КОМПОНЕНТА ИЗ РИФОРМАТА БЕНЗИНОВОЙ ФРАКЦИИ ДЛЯ ПРОИЗВОДСТВА НЕФТЯНЫХ РАСТВОРИТЕЛЕЙ | 2006 |

|

RU2315029C9 |

Использование: нефтехимия. Сущность изобретения: бензиновую фракцию 140 - 210°С разделяют на головную фракцию 140 - 170 -180°С и остаточную. Последнюю подвергают гидроочистке и стабилизации. Продукт стабилизации разделяют на две части, одну часть смешивают с остаточной фракцией с получением алифатического растворителя, вторую часть подвергают каталитическому риформингу. 2 табл.

СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО И АЛИФАТИЧЕСКОГО РАСТВОРИТЕЛЕЙ из тяжелого бензина сернистых нефтей путем гидроочистки бензиновой фракции, ее стабилизации, каталитического риформинга продукта стабилизации и экстракции риформата с получением ароматического растворителя, отличающийся тем, что исходную бензиновую фракцию 140-210oС предварительно разделяют ректификацией на головную фракцию 140-(170-180)oС и остаточную, гидроочистке и стабилизации подвергают головную фракцию, продукт стабилизации перед каталитическим риформингом предварительно разделяют на две части, одну из которых смешивают с остаточной фракцией с получением алифатического растворителя и каталитическому риформингу подвергают оставшуюся часть продукта стабилизации.

| Способ получения углеводородных растворителей | 1982 |

|

SU1035053A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1994-12-15—Публикация

1991-07-01—Подача