Изобретение относится к автоматизации процесса сушки длинномерного материала после обработки его технологическим составом и отжима в валках преимущественно на шлихтовальных барабанных машинах.

Цель изобретения - повышение точности регулирования путем учета параметров, влияющих на процесс сушки,

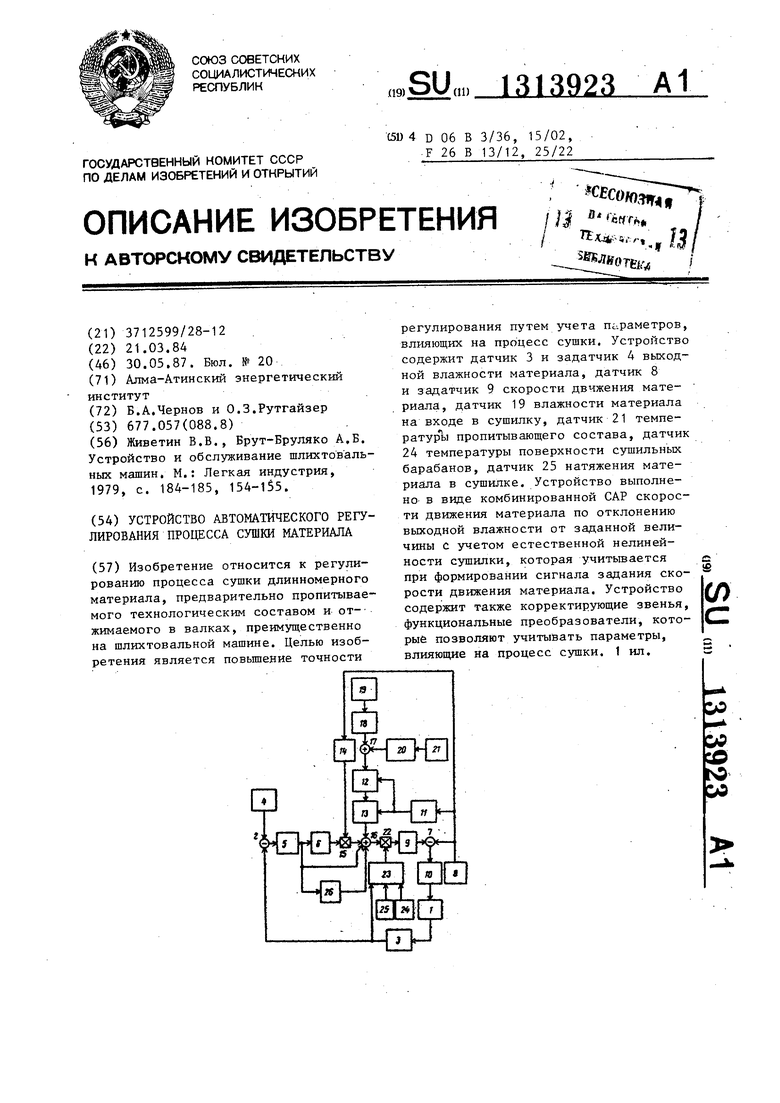

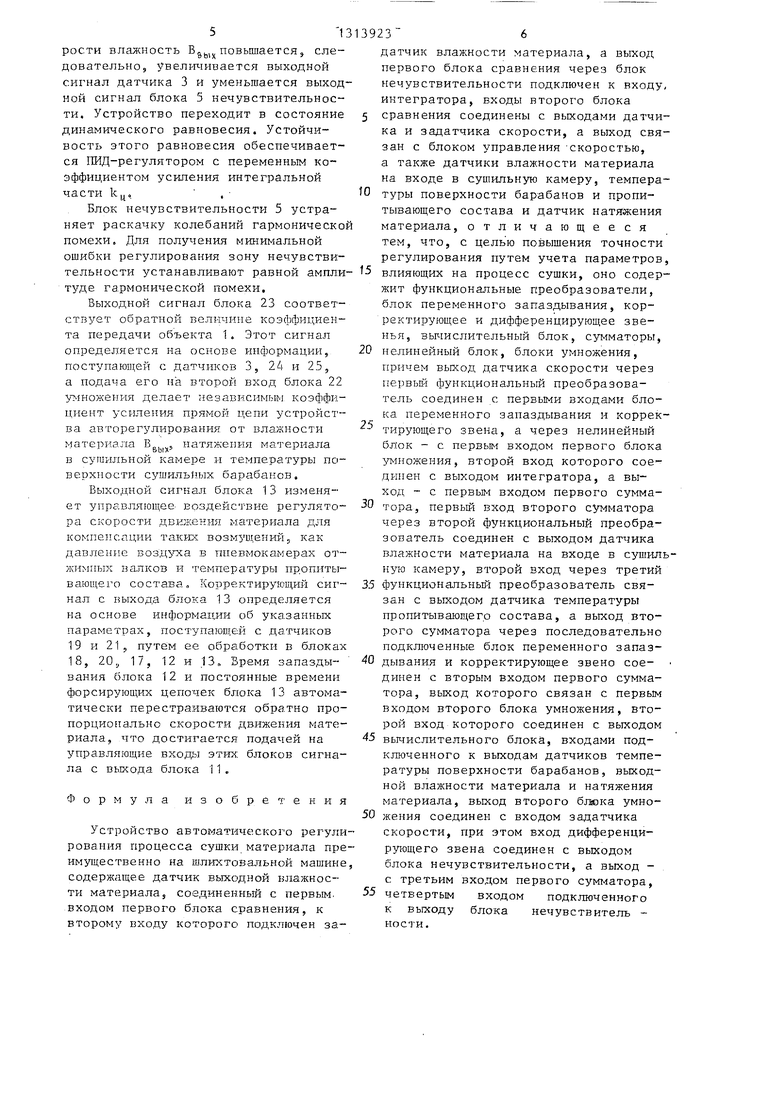

На чертеже представлена блок-схема устройства авторегулирования процесса сушки.

Устройство содержит объект 1 управления (сушильную камеру), блок 2 сравнения, входы которого соединены с выходами датчика 3 и задатчика 4 выходной влажности материала, а выход через блок 5 нечувствительности подключен к входу интегратора 6, блок 7 сравнения, входы которого соединены с выходами датчика 8 скорости V движения материала и задатчика

9скорости, а выход связан с блоком

10управления скоростью движения материала. Выход датчика 8 соединен через первый функциональный преобразователь 11 с первыми входами блока

12 переменного запаздывания и корректирующего звена 13, а через нелинейный блок 14 - с первым входом блока 15 умножения, второй вход которого соединен с выходом интегратора 6, а выход - с первым входом сумматора 16. Первый вход сумматора 17 через второй функциональный преобразователь 18 соединен с выходом датчика 19 влажности Zgy, материала на входе в сушильную камеру, второй вход через третий функциональный преобразователь 20 связан с выходом датчика 21 температуры Т пропитывающего состава, а выход сумматора 17 через последовательно подключенные блок 12

10

15

20

вертым входом подключенного к вых блока 5.

Датчик 3 выходной влажности (В материала установлен на выходе из зоны сушки. Датчик 19 влажности (Bg) материала на входе в сушиль камеру устанавливает влажность ма териала после отжима и может быть выполнен, например, в виде датчик давления воздуха в пневмокамерах ледней по ходу движения материала пары отжимных валков,

Устройство автоматического рег лирования процесса сушки выполнен в виде комбинированной САР.

Передаточная функция сушильной камеры по отношению к скорости V движения материала приближенно вы ражается

W,(p)

(Т„Р+1)

(1)

а по отношению к влажности В ;Териала после отжима, т.е. 9 на входе в сушильную камеру

- г О

ex влажно

W,(p) k,e

-P(f

)

(2)

где ,

30

Л

v

35 Т

1 - длина заправленного матери

в сушильной камере. Аналогично (2) для температуры J, пропитывс1ющего состава можно н писать

W,(p) k,

В выражениях (1)-(3) k 40 переменные коэффициенты.

(3)

Ц

Величина k является функцией гих параметров условий сушки, сре которых (как оказывающие наибольш

звено 13 соединен с вторым входом влияние на сушку) можно выделить

50

и

сумматора 16, выход которого связан влажность В с первым входом второго блока 22 умножения, второй вход которого соединен с выходом вычислительного блока 23, входами подключенного к выходам датчика 3 выходной влажности, датчика 24 температуры Тг поверхности сушильных барабанов и датчика 25 натяжения F материала в сушильной камере. Выход блока 22 соединен с вхо- дом задатчика 9. Вых,од блока 5 через дифференцирующее звено 26 соединен с третьим входом сумматора 16, четВЫХ

натяжение материал и температуру поверхности барабан Tg. Таким образом, k есть естест ная нелинейность

ko k,(B,,,, F, Tg). (4 Естественная нелинейность (4) зывает отрицательное влияние на д намические свойства устройства ав регулирования процесса сушки, огр чивает возможности повышения его ности. Вследствие наличия (4) воз кают дополнительные погрешности, личивается время переходного проц

5

0

вертым входом подключенного к выходу блока 5.

Датчик 3 выходной влажности (В,) материала установлен на выходе из зоны сушки. Датчик 19 влажности (Bg) материала на входе в сушильную камеру устанавливает влажность материала после отжима и может быть выполнен, например, в виде датчика давления воздуха в пневмокамерах последней по ходу движения материала пары отжимных валков,

Устройство автоматического регулирования процесса сушки выполнено в виде комбинированной САР.

Передаточная функция сушильной камеры по отношению к скорости V движения материала приближенно выражается

W,(p)

(Т„Р+1)

(1)

а по отношению к влажности В Териала после отжима, т.е. на входе в сушильную камеру

г О

ex - влажности

W,(p) k,e

-P(f

)

(2)

где ,

30

Л

v

35 Т

1 - длина заправленного материала

в сушильной камере. Аналогично (2) для температуры J, пропитывс1ющего состава можно написать

W,(p) k,

В выражениях (1)-(3) k 40 переменные коэффициенты.

(3)

Ц

Ч Величина k является функцией многих параметров условий сушки, среди которых (как оказывающие наибольшее

0

влажность В

ВЫХ

натяжение материала F и температуру поверхности барабанов Tg. Таким образом, k есть естественная нелинейность

ko k,(B,,,, F, Tg). (4) Естественная нелинейность (4) оказывает отрицательное влияние на динамические свойства устройства авторегулирования процесса сушки, ограничивает возможности повышения его точности. Вследствие наличия (4) возникают дополнительные погрешности, увеличивается время переходного процесса, возможна потеря устойчивости устройства.

В устройстве естественная нелинейность учитывается путем включения последовательной компенсирующей не- линейности. Для этого применяются вычислительный блок 23 и блок 22 умножения .

Зависимость (4) ввиду большой сложности математического описания процесса сушки затруднительно получить аналитически. Поэтому ее целесообразно определить экспериментально на автоматизируемом объекте, например, в ввде уравнения регрессии

ko Ь„ н- Ь,В,,,,-ь + b,Ts- + + b,,B,,/ + b,,B,,,,Ts + b,,FTs. +

:Чв,,„4Ъ,,г .,

(5)

т.г 33

b,, - коэффициенты

где b , b, регрессии,

В вычислительном блоке 23 опреде1

ляется

текущее значение .- по ин- о

Выи

Wpc(p)

формации, поступающей от датчиков 3 выходной влажности, 2А температуры Т и 25 натяжения F.

Влажность Bg|, и температура Т являются возмущениями для регулируемой величины Bgyj.. Согласно предла- гаемому способу влияние этих возму- рений уменьшается путем корректирования скорости движения материала через сушильную камеру по величине этих возмутцений.

Учитывая, что нелинейность k ком пенсируется, а также учитьгоая передаточную функцию Wp(p) между скоростью материала и управляющим воздействием регулятора скорости, получают следующие передаточные функции корректирующих устройств: для параметра ,,

„ , , (Тор+1)е ,,. W«.,.(p) k, -- -T-Vi(6)

для параметра Т

-Р.

. -..

Используя (6) и (7), находят сиг- на1 коррекции

и

lI Ellli -PV f, в +k Т ) (8) W fn) i

Wpo(p)

k, иkJ являются нелинейностями; k,(Bgj,) и ). Поэтому (8) можно записать в более простом для реализации (без двух блоков умножения) виде

йыfOно15

20

25

-

и

(T,2lllig-Pf Г. (g . W.fn) ЬЦ +

Wpc(p)

+ f.(Tc).(9)

Нелинейности f, и f , как и kg( F, Tg),проще и точнее определяются экспериментапьно. В зависимости от вида датчика параметра Вц характер нелинейности f, может быть различным. В частности, для датчика давления воздух в пневмокаме- рах отжимных валков f, близка к нелинейности типа насьш;ение. При этом f и f реализуются преобразоватеЯями 18 и 20 соответственно,

1. е - блоком 12 переменного запазды(Т„р+1)2 вания,а корректирующим

Wpc звеном 13, Время запаздывания блок а

12 и постоянная времени Т звена 13 автоматически перестраиваются обратно пропорционально скорости V, что достигается подачей на первые входы

1

этих „блоков сигнала - с выхода первого функционального преобразователя 1 1 .

На элементах 6, 1А, 15, 16, 26 построен ПИД - регулятор с переменным коэффициентом yci-тения интегральной части

Л

и - Е, )

(10)

-

35

40

45

50

55

гдеoi - настроечный коэффициент;

tj - запаздьшание в приводе и в

датчике 3

1 - длина материала в сушильной камере, V

V - скорость транспортирования материала.

Переменный коэффициент k осуществляется с помощью блока 15 умножения и нелинейного блока 14, реализующего зависимость (10),

Устройство работает следующим образом,

. После подачи команды. Рабочая скорость блок 6 переводится в режим интегрирования, а вход задатчика 9 скорости подключается к выходу блока 22 умножения. Так как материал был пересушен, выходной сигнал блока 22 имеет высокий уровень, и под его действием с помощью регулятора скорости, построенного на элементах 7, 8, 9 и 10, скорость движения материала увеличивается. По мере увеличения ско5 1

рости влажность В,, повышается, следовательно, увел1-гчивается выходной сигнал датчика 3 и уменьшается выходной сигнал блока 5 нечувствительности. Устройство переходит в состояние динамического равновесия. Устойчивость этого равновесия обеспечивается ПИД-регулятором с переменным коэффициентом усиления интегральной части 1сц, ,

Блок нечувствительности 5 устраняет раскачку колебаний гармоническо помехи. Для получения минимальной ошибки регулирования зону нечувствительности устанавливают равной амплитуде гармонической помехи.

Выходной сигнал блока 23 соответ- ствз ет обратной величине коэффициента передачи объекта 1. Этот сигнал определяется на основе информации, поступающей с датчиков 3, 24 и 25, а подача его па второй вход блока 22 у п-1ожения делает независимым коэффициент усиления прямой цепи устройства авторегулирования от влажности материала В, натяжепия материала в сугаихшной камере и температуры поверхности сушильп,ых барабанов.

Выходной сигнал блока 13 изменяет управляющее- воздействие регулятора скорости движения материала для компенсации таких возмущений, как давление воздуха в ппевмокамерах от- жимпых валков и температуры пропитывающего состава. Корректирующий сигнал с выхода блока 13 определяется на основе информации об указанных параметрах, поступаюпт.ей с датчиков 19 и 21, путем ее обработки в блоках 18, 20,, 17, 12 и 13. Время запаздывания блока 12 и постоянные времени форсирующих цепочек блока 13 автоматически перестраиваются обратно про- порцио 1ально скорости движения материала, что достигается подачей на управляющие входы этих блоков сигнала с выхода блока 11.

Формула изобретения

Устройство автоматического регулирования процесса сушки материала преимущественно на шлш товальной маишне, содержащее датчик выходной влажности материала, соединенный с первым, входом первого блока сравнения, к второму входу которого подключен за

датчик влажности материала, а выход первого блока сравнения через блок нечувствительности подключен к входу, интегратора, входы второго блока

5 сравнения соединены с выходами датчика и задатчика скорости, а выход связан с блоком управления скоростью, а также датчики влажности материала на входе в сушильную камеру, температуры пов.ерхности барабанов и пропитывающего состава и датчик натяжения материала, отличающееся

o

тем, что, с целью повышения точности регулирования путем учета параметров, влияющих на процесс сушки, оно содержит функциональные гфеобразователи, блок переменного запаздывания, корректирующее и дифференцирующее звенья, вычислительный блок, сумматоры, нелинейный блок, блоки умножения, причем выход датчика скорости через первый функциональный преобразователь соединен с первыми входами блока переменного запаздывания и корректирующего звена, а через нелинейный блок - с первьм входом первого блока умножения, второй вход которого соединен с выходом интегратора, а выход - с первым входом первого сумматора, первый вход второго сумматора через второй функциональный преобразователь соединен с выходом датчика влажности материала на входе в сушильную камеру, второй вход через третий

функциональный преобразователь связан с выходом датчика температуры пропитываюп(его состава, а выход второго сумматора через последовательно подключенные блок переменного запаздывания и корректирующее звено сое- динен с вторым входом первого сумматора, выход которого связан с первым входом второго блока умножения, второй вход которого соединен с выходом

вычислительного блока, входами подключенного к выходам датчиков температуры поверхности барабанов, выходной влажности материала и натяжения материала, выход второго блика умножения соединен с входом задатчика скорости, при этом вход дифференцирующего звена соединен с выходом блока нечувствительности, а выход - с третьим входом первого сумматора, четвертым входом подключенного к выходу блока нечувствитель - нести.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования процесса шлихтования | 1985 |

|

SU1346708A1 |

| Устройство для регулирования процесса сушки материала | 1988 |

|

SU1594228A1 |

| Самонастраивающаяся система автоматического управления для объектов с запаздыванием | 1981 |

|

SU1173390A1 |

| Адаптивная система регулирования нелинейного объекта,например,шахтной печи | 1985 |

|

SU1297008A1 |

| Устройство для автоматической коррекции массы кокса | 1986 |

|

SU1381165A1 |

| Устройство для регулирования плотности паковки в процессе наматывания длинномерного материала | 1984 |

|

SU1321654A1 |

| АДАПТИВНАЯ СИСТЕМА УПРАВЛЕНИЯ АСТАТИЧЕСКИМ ОБЪЕКТОМ С ЗАПАЗДЫВАНИЕМ | 2011 |

|

RU2468406C1 |

| Система регулирования диаметра жил на бумагомассных машинах | 1988 |

|

SU1667016A1 |

| Система автоматического управления режимом сушки | 1981 |

|

SU954750A1 |

| Способ управления процессом обработки карбонатного материала и устройство для его осуществления | 1989 |

|

SU1696404A1 |

Изобретение относится к регулированию процесса сушки длинномерного материала, предварительно пропитываемого технологическим составом и от-- жимаемого в валках, преимущественно на шлихтовальной машине. Целью изобретения является повьш1ение точности регулирования путем учета параметров, влияющих на процесс сушки. Устройство содержит датчик 3 и задатчик 4 вькод- ной влажности материала, датчик 8 и задатчик 9 скорости движения материала, датчик 19 влажности материала на входе в сушилку, датчик 21 температурь пропитывающего состава, датчик 24 температуры поверхности сушильных барабанов, датчик 25 натяжения материала в сушилке. Устройство выполнено в виде комбинированной САР скорости движения материала по отклонению выходной влажности от заданной величины с учетом естественной нелинейности сушилки, которая учитывается при формировании сигнала задания скорости движения материала. Устройство содержит также корректирующие звенья, функциональные преобразователи, который позволяют учитывать параметры, влияющие на процесс сушки. 1 ил. i С/)

| Живетин В.В., Брут-Бруляко А.Б | |||

| Устройство и обслуживание шлихтовальных машин | |||

| М.: Легкая индустрия, 1979, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

Авторы

Даты

1987-05-30—Публикация

1984-03-21—Подача