Изобретение относится к промышленной энергетике и может быть использовано в судовых системах кондиционирования и в химической промышленности для улавливания аэрозолей.

Целью изобретения является повышение эффективности очистки газа.

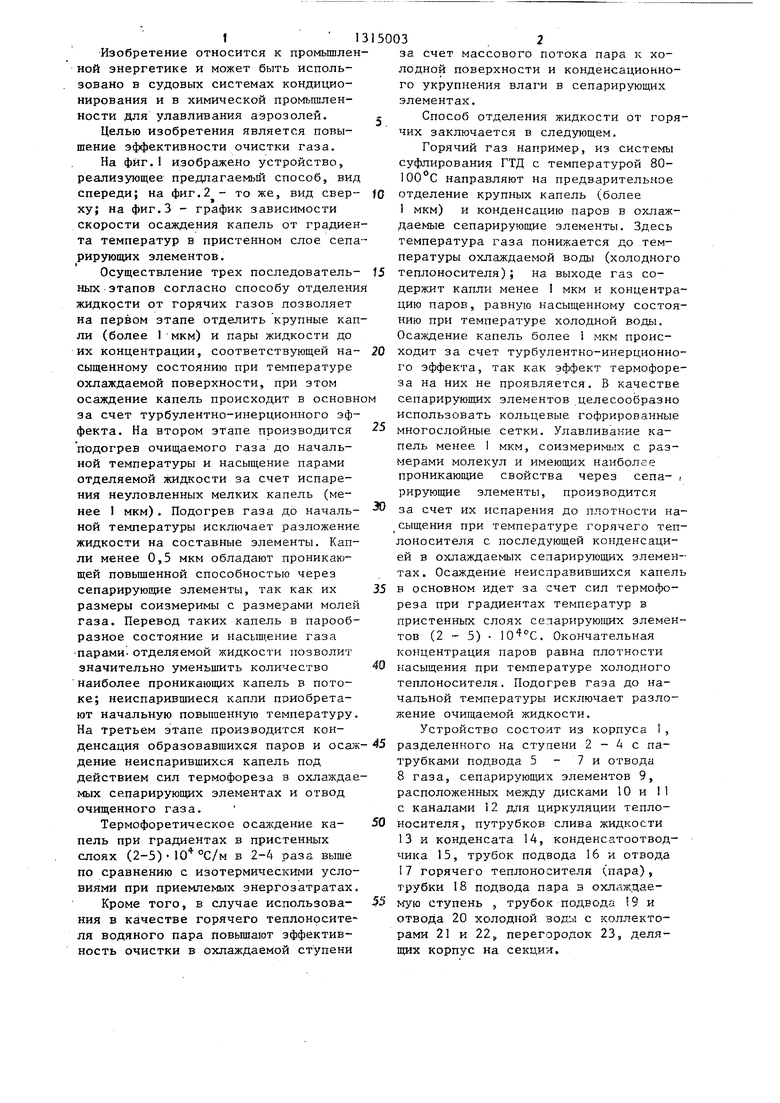

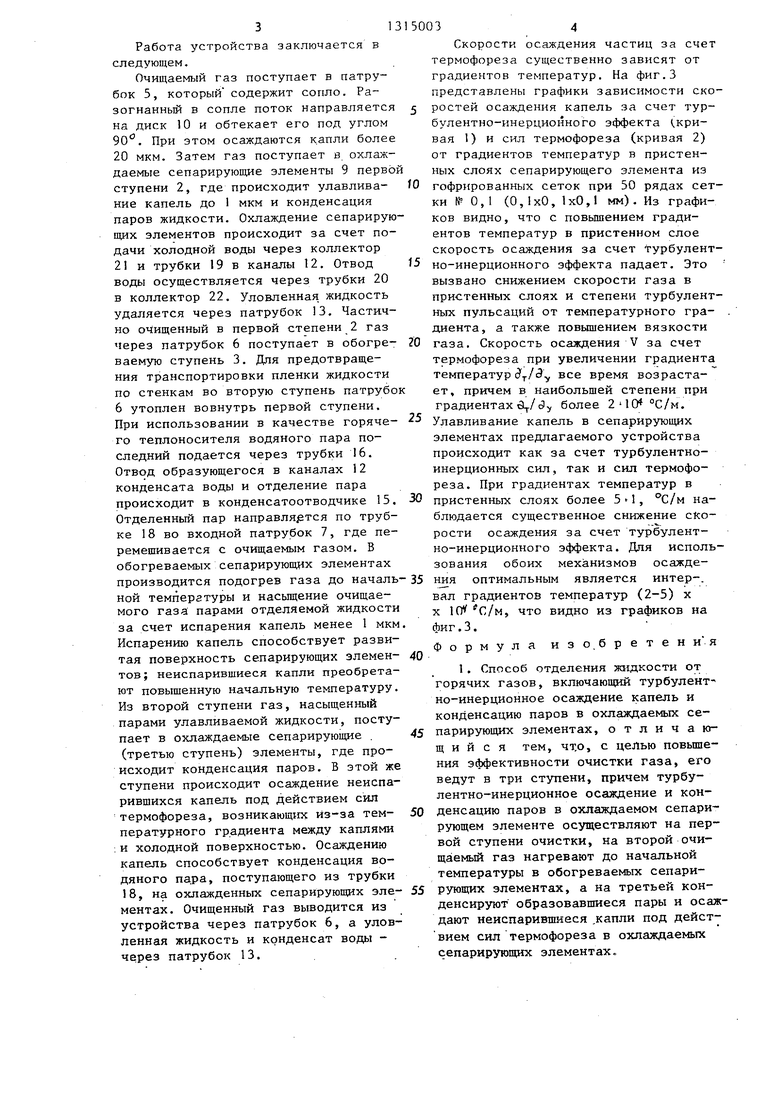

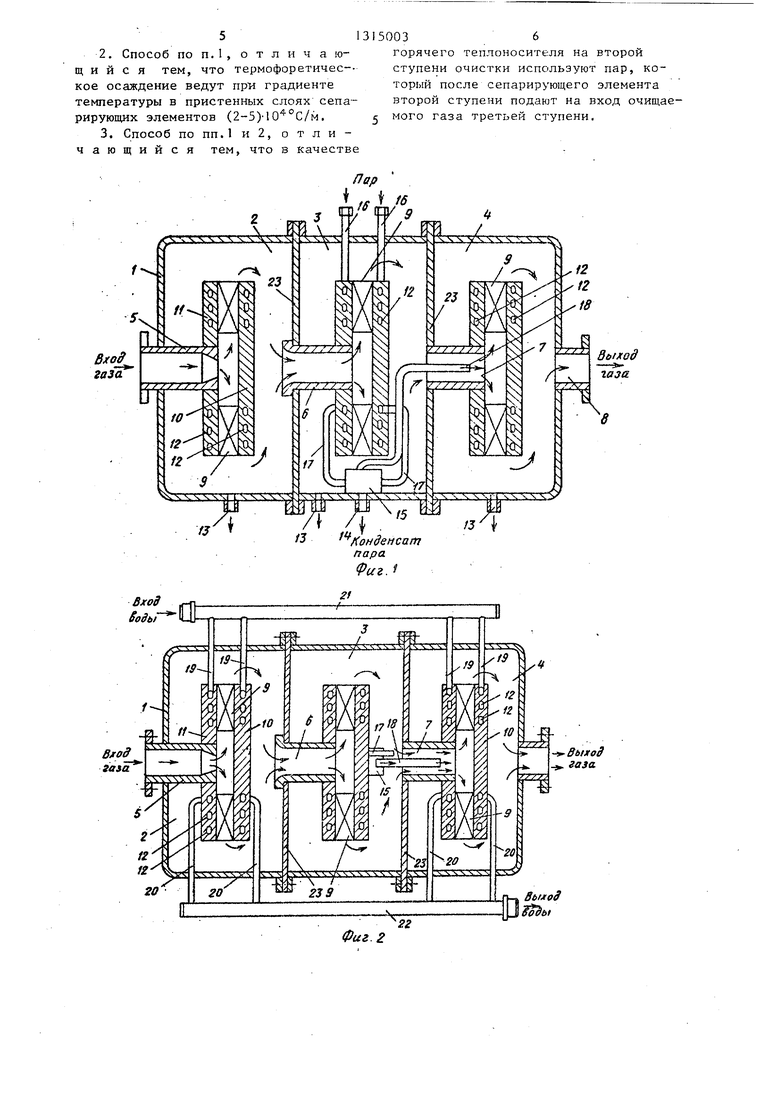

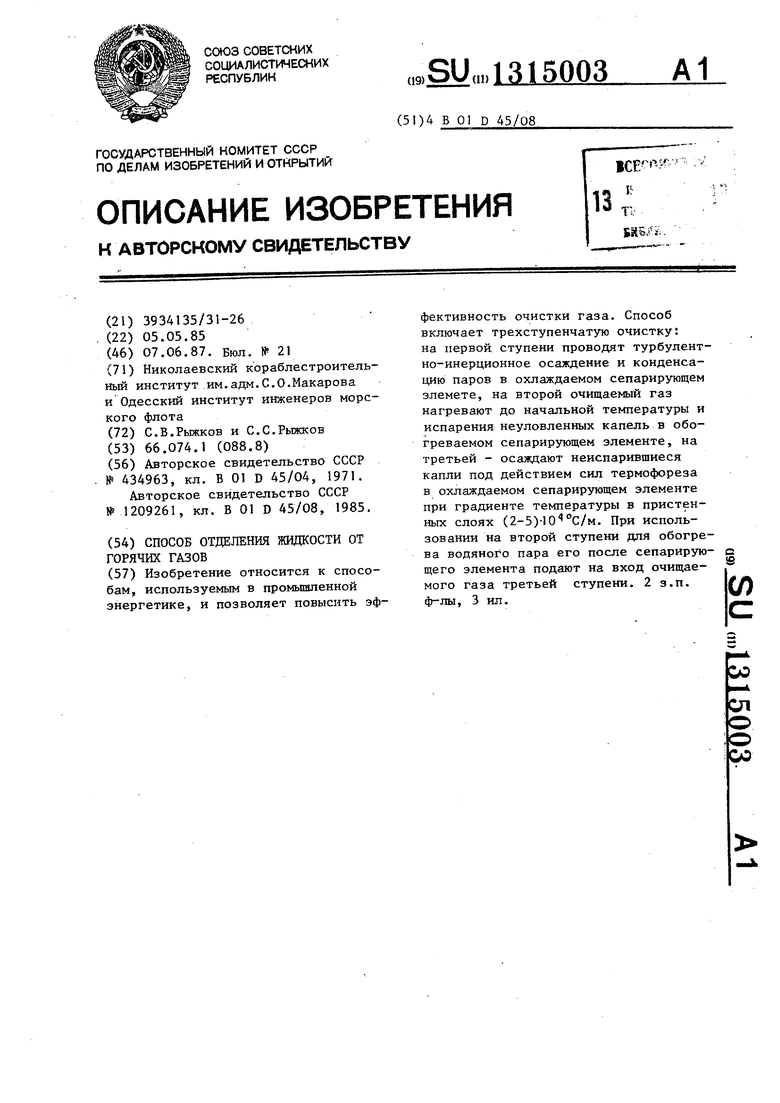

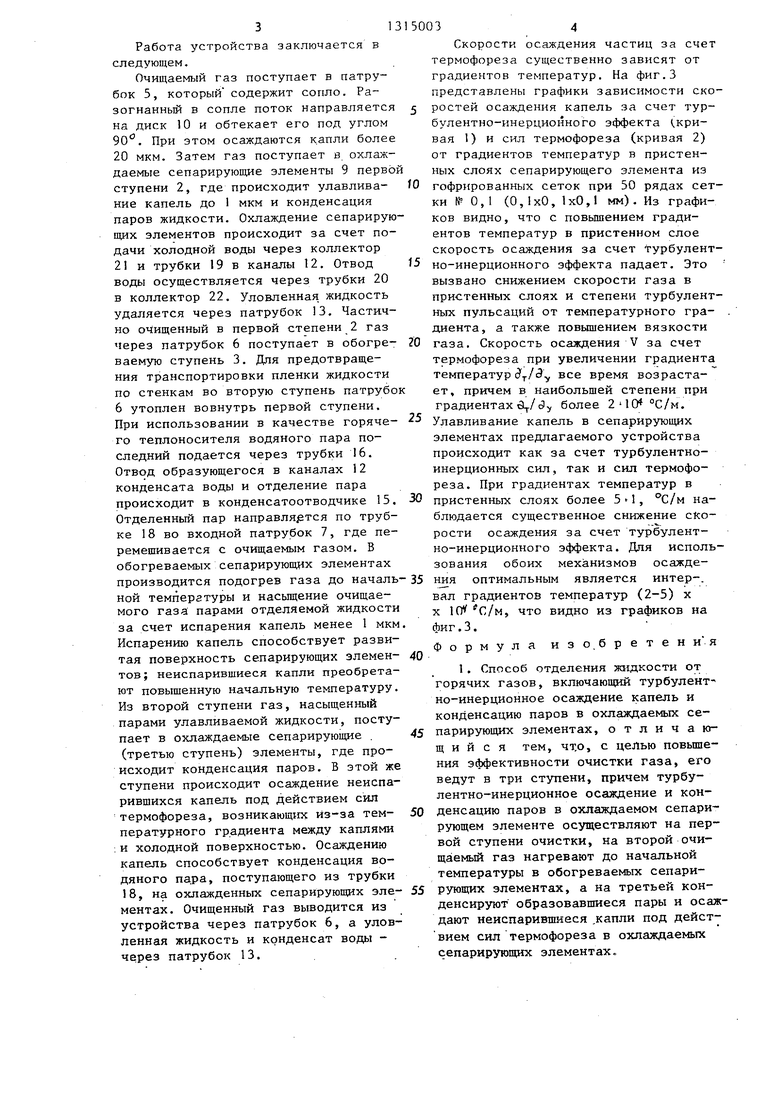

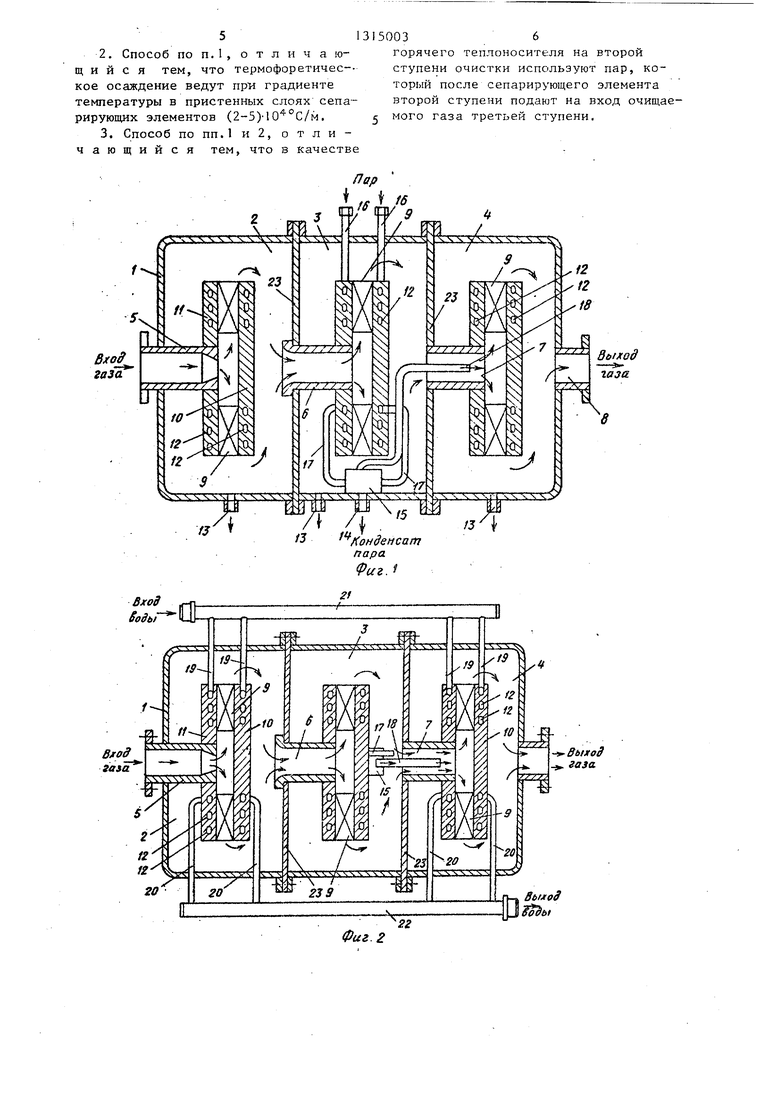

На фиг, изображено устройство, реализующее предлагаемьд способ, вид спереди; на фиг.2 - то же, вид сверху; на фиг.З - график зависимости скорости осаждения капель от градиента температур в пристенном слое сепарирующих элементов.

Осуществление трех последовательных этапов согласно способу отделени жидкости от горячих газов позволяет на первом этапе отделить крупные капли (более 1-мкм) и пары жидкости до их концентрации, соответствующей на- сыщенному состоянию при температуре охлаждаемой поверхности, при этом осаждение капель происходит в основн за счет турбулентно-инерционного эффекта. На втором этапе производится подогрев очищаемого газа до начальной температуры и насыщение парами отделяемой жидкости за счет испарения неуловленных мелких капель (менее 1 мкм). Подогрев газа до начальной температуры исключает разложение жидкости на составные элементы. Капли менее 0,5 мкм обладают проникающей повышенной способностью через сепарирующие элементы, так как их размеры соизмеримы с размерами молей газа. Перевод таких капель в парообразное состояние и насыщение газа парами- отделяемой жидкости позволит значительно уменьшить количество наиболее проникающих капель в потоке; неиспаривщиеся капли приобретают начальную повышенную температуру. На третьем этапе производится кон

денсация образовавшихся паров и осаж-45 разделенного на ступени 2 - 4 с падение неиспарившихся капель под действием сил термофореза в охлаждаемых сепарирующих элементах и отвод очищенного газа.

Термофоретическое осалсдение капель при градиентах в пристенных слоях (2-5) в 2-4 раза выше по сравнению с изотермическими условиями при приемлемых энергозатратах.

Кроме того, в случае использования в качестве горячего теплоносителя водяного пара повьш1ают эффективность очистки в охлаждаемой ступени

5

0

5

0

5

0

за счет массового потока пара к холодной поверхности и конденсационного укрупнения влаги в сепарирующих элементах.

Способ отделения жидкости от горячих заключается в следующем.

Горячий газ например, из системы суфлирования ГТД с температурой 80- 100 С направляют на предварительное отделение крупных капель (более 1 мкм) и конденсацию паров в охлаждаемые сепарирую цие элементы. Здесь температура газа понижается до .температуры охлаждаемой воды (холодного теплоносителя); на выходе газ содержит капли менее 1 мкм и концентрацию паров, равную насыщенному состоянию при температуре холодной воды. Осаждение капель более i мкм происходит за счет турбулентно-инерционного эффекта, так как эффект термофоре- за на них не проявляется. В качестве сепарирующих элементов целесообразно использовать кольцевые гофрированные многослойные сетки. Улавливание капель менее 1 мкм, соизмеримых с размерами молекул и имеющих наиболее проникающие свойства через сепа- i рирующие элементы, производится за счет их испарения до плотности на- сыщения при температуре горячего теплоносителя с последующей конденсацией в охлаждаемых сепарирующих элементах. Осаждение неисправившихся капель в основном идет за счет сил термофо- реза при градиентах температур в пристенных слоях сепарирующих элементов (2 - 5) . Окончательная концентрация паров равна плотности насыщения при температуре холодного теплоносителя. Подогрев газа до начальной температуры исключает разложение очищаемой жидкости.

Устройство состоит из корпуса 1,

трубками подвода 5 - 7 и отвода 8 газа, сепарирующих элементов 9, расположенных между дисками 10 и И с каналами 12 для циркуляции теплоносителя, путрубков слива жидкости 13 и конденсата 14, конденсатоотвод- чика 15, трубок подвода 16 и отвода 17 горячего теплоносителя (пара), трубки 18 подвода пара в охлаждаемую ступень ,, трубок подвода 19 и отвода 20 холодной воды с коллекторами 21 и 22„ перегородок 23, делящих корпус на секции.

Работа устройства заключается в следующем.

Очищаемый газ поступает в патрубок 5, который содержит сопло. Разогнанный в сопле поток направляется на диск 10 и обтекает его под углом 90. При этом осаждаются к.апли более 20 мкм. Затем газ поступает в охлаждаемые сепарирующие элементы 9 первой

20

ступени 2, где происходит улавлива- fO гофрированных сеток при 50 рядах сетки № 0,1 (0,хО,1x0,1 мм). Из графиков видно, что с повышением градиентов температур в пристенном слое скорость осаждения за счет турбулент- 5 но-инерционного эффекта падает. Это вызвано снижением скорости газа в пристенных слоях и степени турбулентных пульсаций от температурного гра- . диента, а также повышением вязкости газа. Скорость осаждения V за счет термофореза при увеличении градиента температур (/Э;, все время возраста- ет, причем в наибольшей степени при градиентах йц./(9у более .

е Улавливание капель в сепарирующих элементах предлагаемого устройства происходит как за счет турбулентно- инерционных сил, так и сил термофореза. При градиентах температур в пристенных слоях более 51, °С/м наблюдается существенное снижение скорости осаждения за счет турбулентно-инерционного эффекта. Для использования обоих механизмов осажде- Н21Я оптимальным является интер-. вал градиентов температур (2-5) х X , что видно из графиков на фиг.З. Формула изо.бретенн я

30

ние капель до 1 мкм и конденсация паров жидкости. Охлаждение сепарирующих элементов происходит за счет подачи холодной воды через коллектор 21 и трубки 19 в каналы 12. Отвод воды осуществляется через трубки 20 в коллектор 22. Уловленная, жидкость удаляется через патрубок 13. Частично очищенный в первой степени 2 газ через патрубок 6 поступает в обогреваемую ступень 3. Для предотвращения транспортировки пленки жидкости по стенкам во вторую ступень патрубок 6 утоплен вовнутрь первой ступени. При использовании в качестве горячего теплоносителя водяного пара последний подается через трубки 16. Отвод образующегося в каналах 12 конденсата воды и отделение пара происходит в конденсатоотводчике 15. Отделенный пар направляется по трубке 18 во входной патрубок 7, где перемешивается с очищаемым газом. В обогреваемых сепарируюпщх элементах производится подогрев газа до началь- 35 ной температуры и насыщение очищаемого газа: парами отделяемой жидкости за счет испарения капель менее 1 мкм. Испарению капель способствует развитая поверхность сепарирующих элемен- 40 тов; неиспарившиеся капли преобрета- ют повыщенную начальную температуру. Из второй ступени газ, насыщенный парами улавливаемой жидкости, поступает в охлаждаемые сепарирующие . 45 (третью ступень) элементы, где происходит конденсация паров. В этой же ступени происходит осаждение неиспарившихся капель под действием сил

термофореза, возникающих из-за тем- 50 пературного градиента между каплями

.и холодной поверхностью. Осаждению капель способствует конденсация водяного пара, поступающего из трубки

1. Способ отделения жидкости от горячих газов, включающий турбулент но-инерционное осаждение капель и конденсацию паров в охлаждаемых сепарирующих элементах, отличающийся тем, чт.о, с целью повышения эффективности очистки газа, его ведут в три ступени, причем турбулентно-инерционное осаждение и конденсацию паров в охлаждаемом сепарирующем элементе осуществляют на первой ступени очистки, на второй счищаемый газ нагревают до начальной температуры в обогреваемых сепари18, на охлажденных сепарирующих эле- 55 рующих элементах, а на третьей конментах. Очищенный газ выводится из устройства через патрубок 6, а уловленная жидкость и конденсат воды - через патрубок 13.

Скорости осаждения частиц за счет термофореза существенно зависят от градиентов температур. На фиг.З представлены графики зависимости скоростей осаждения капель за счет турбулентно-инерционного эффекта (,кри- вая 1) и сил термофореза (кривая 2) от градиентов температур в пристенных слоях сепарирующего элемента из

20

fO 5

35

30

35 40 45

1. Способ отделения жидкости от горячих газов, включающий турбулент но-инерционное осаждение капель и конденсацию паров в охлаждаемых сепарирующих элементах, отличающийся тем, чт.о, с целью повышения эффективности очистки газа, его ведут в три ступени, причем турбулентно-инерционное осаждение и конденсацию паров в охлаждаемом сепарирующем элементе осуществляют на первой ступени очистки, на второй счищаемый газ нагревают до начальной температуры в обогреваемых сепариденсируют образовавшиеся пары и осаждают неиспарившиеся ,капли под действием сил термофореза в охлаждаемых сепарирующих элементах.

5 13150036

2.Способ по п.1, о т л н ч а го-горячего теплоносителя на второй

щ и и с я тем, что термофоретичес--ступени очистки используют пар, коксе осаждение ведут при градиентеторый после сепарирующего элемента температуры в пристенных слоях сепа-второй ступени подают на вход очищае- рирующих элементов (2-5) 10 С/м. мого газа третьей ступени,

3.Способ по пп.1и2,отличающийся тем, что в качестве

/Т.

Конденсат пара.

Фиг. 21

/5- I

tS

d а

w

x

чУ

И И

I

ЛУ

Ч

I I

10

V

С

9

/А

sSSISx

/ТР

Ч X

12

1Z

fO

/

X

zJ

- ВьтоЗ . газа

го

X

: хчуччххчу.

239

Фиг. 2

20

20,

b

22

j ВылоЗ оЬы

2 - 6 дГ/дуЮ С/м

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Газоочиститель | 1989 |

|

SU1731258A1 |

| Устройство для очистки газов от жидкости | 1990 |

|

SU1768239A1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ВОЗДУХА | 1990 |

|

RU2029197C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ ПАРОВ И ТУМАНА ПЛАСТИФИКАТОРА | 1991 |

|

RU2049529C1 |

| Фильтр для очистки газа от жидкости | 1984 |

|

SU1192848A1 |

| Вихревой пылеуловитель для очистки газов от взвешенных примесей | 1988 |

|

SU1629078A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ АЭРОЗОЛЕЙ | 2013 |

|

RU2565000C2 |

| СПОСОБ ГАЗООЧИСТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023478C1 |

| Устройство для очистки газов | 1982 |

|

SU1103882A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОТЕМПЕРАТУРНЫХ ВУЛКАНИЧЕСКИХ ГАЗОВ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2585145C1 |

Изобретение относится к способам, используемым в промышленной энергетике, и позволяет повысить эффективность очистки газа. Способ включает трехступенчатую очистку: на первой ступени проводят турбулентно-инерционное осаждение и конденсацию паров в охлаждаемом сепарирующем элемете, на второй очищаемый газ нагревают до начальной температуры и испарения неуловленных капель в обогреваемом сепарирующем элементе, на третьей - осаждают неиспарившиеся капли под действием сил термофореза в охлаждаемом сепарирующем элементе при градиенте температуры в пристенных слоях (2-5)-10 °С/м. При использовании на второй ступени для обогрева водяного пара его после сепарирующего элемента подают на вход очищаемого газа третьей ступени. 2 з.п. ф-лы, 3 ил. i (Л САЭ ел

Составитель О.Беккер Редактор С.Пекарь Техред М.Ходанич

-Заказ 2229/2 Тираж 656Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно

-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор Г.Решетник

| АППАРАТ ДЛЯ УЛАВЛИВАНИЯ ВЗВЕШЕННЫХ ЧАСТИЦИЗ ГАЗА | 1971 |

|

SU434963A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для отделения жидкости от газа | 1982 |

|

SU1209261A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-06-07—Публикация

1985-05-05—Подача