Изобретение относится к обработке металлов давлением.

Цель изобретения - повышение надежности работы путем использования энергии удара рабочих поверхностей узла прижима для пластической деформации фланца заготовки.

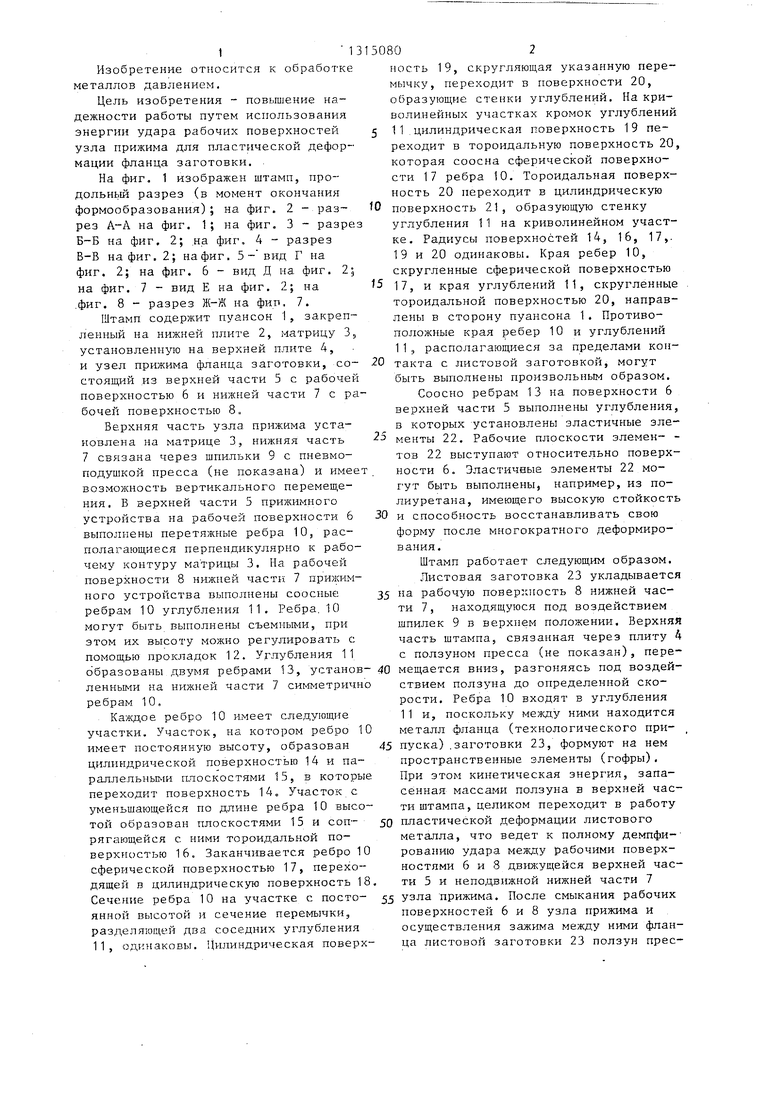

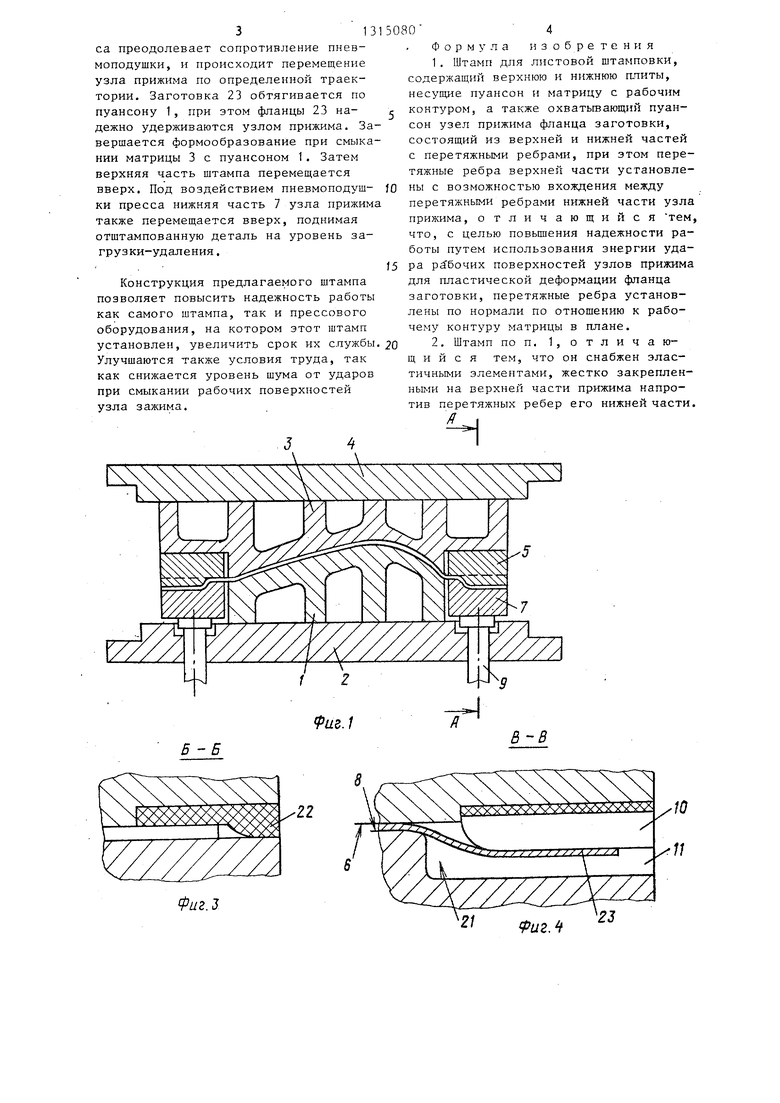

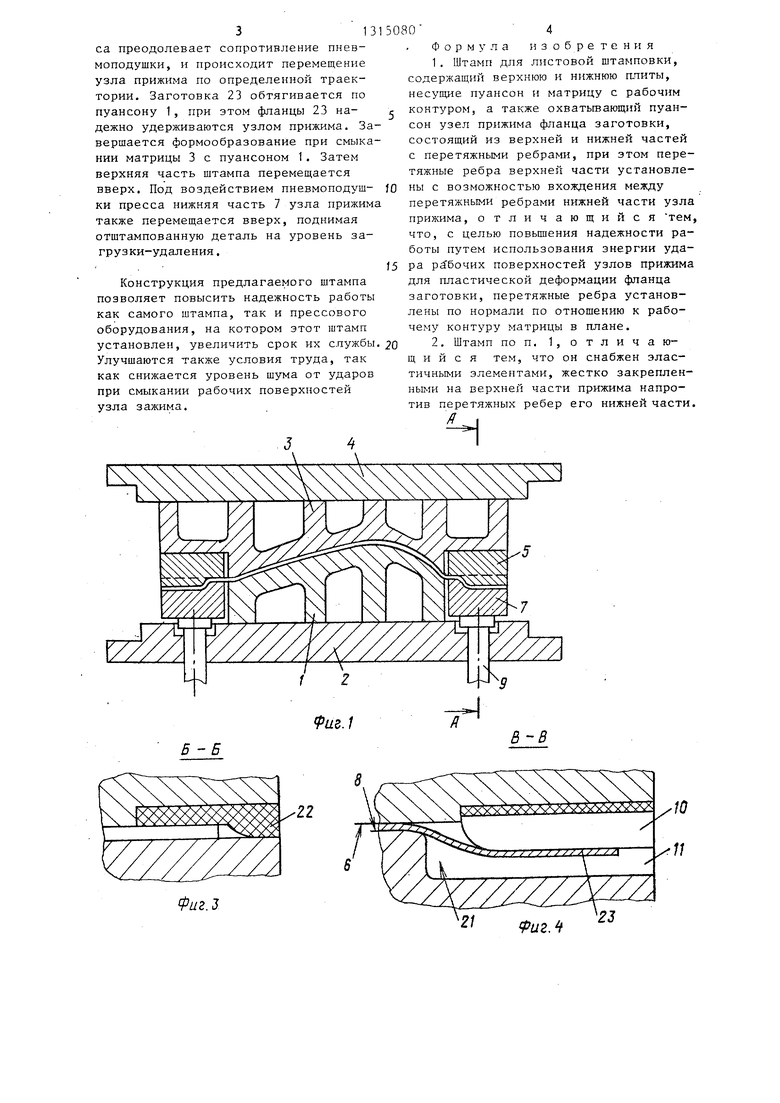

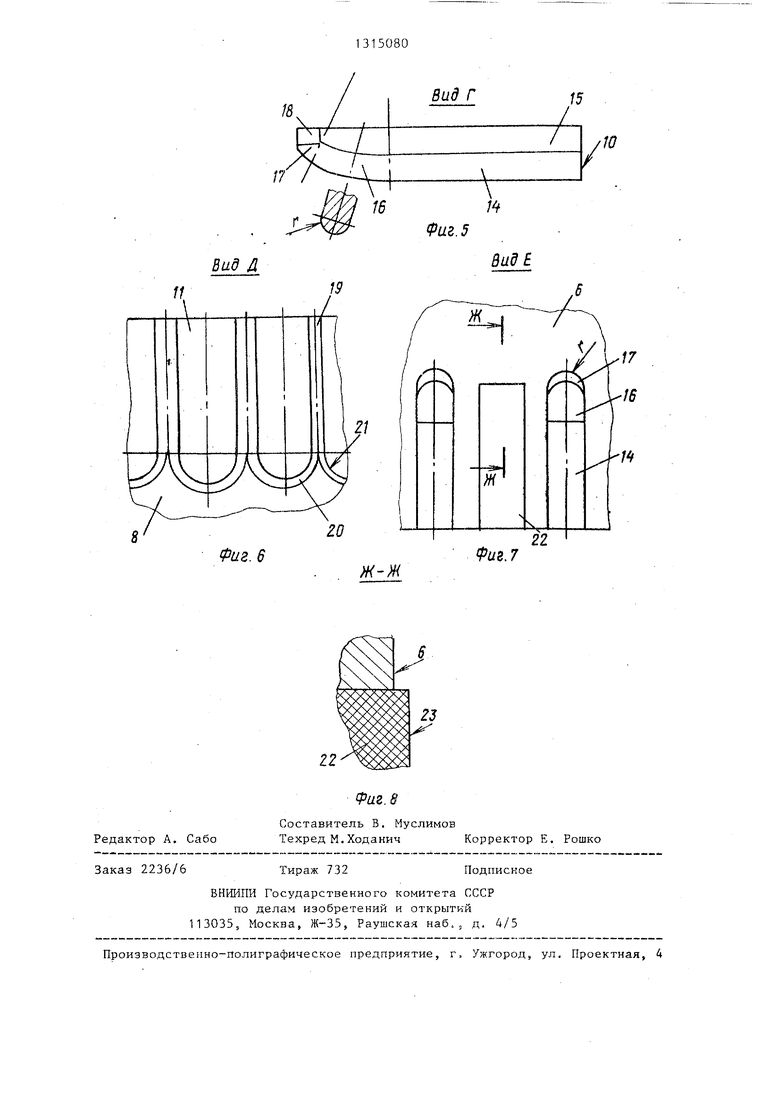

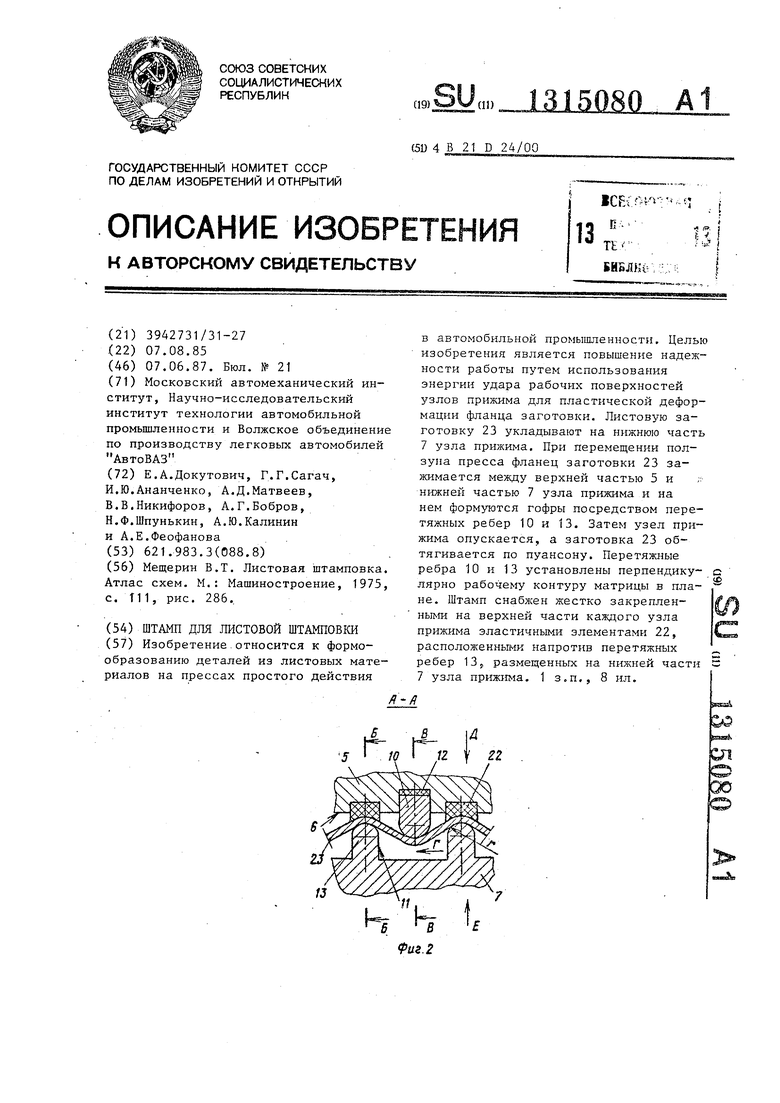

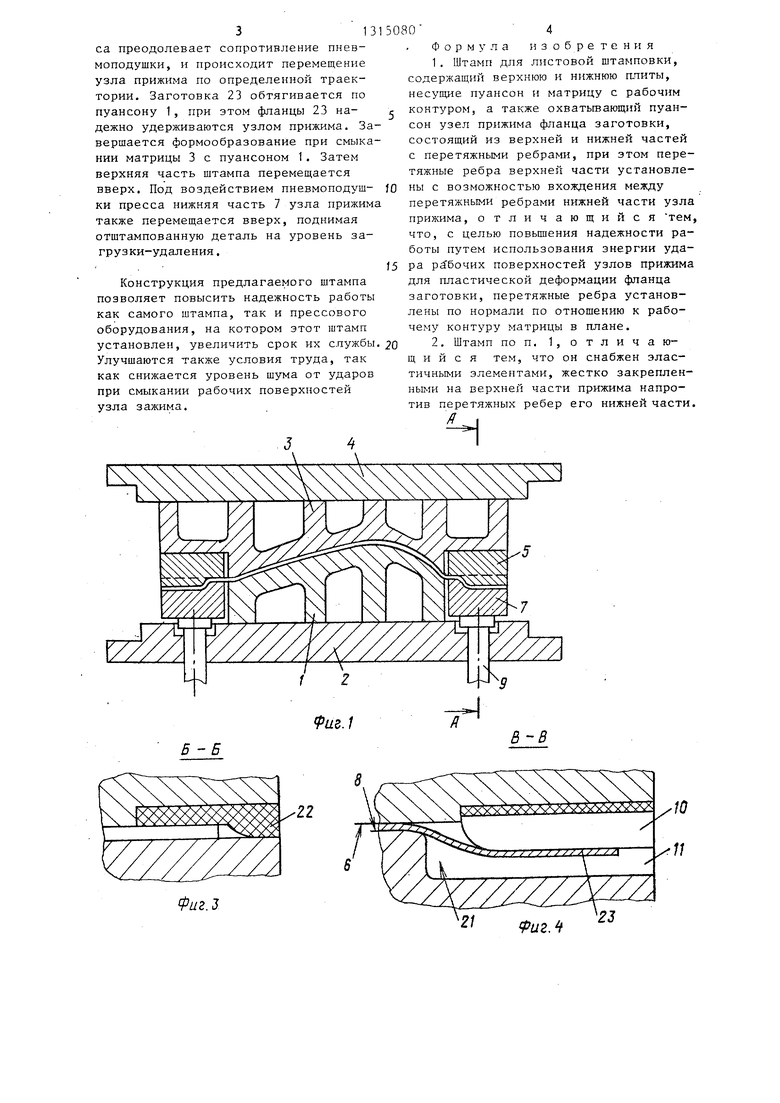

На фиг, 1 изображен штамп, про- дольньш разрез (в момент окончания формообразования); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг, 2; на фиг. 4 разрез В-В на фиг. 2; на фиг. 5- вид Г на фиг. 2; на фиг. 6 - вид Д на фиг. 2; на фиг. 7 - вид Е на фиг. 2; на .фиг. 8 - разрез на фип. 7.

Штамп содержит пуансон 1, закрепленный на нижней плите 2, матрицу 3, установленную на верхней плите 4, и узел прижима фланца заготовки, состоящий из верхней части 5 с рабочей поверхностью 6 и нижней части 7 с рабочей поверхностью 8.

Верхняя часть узла прижима установлена на матрице 3, нижняя часть 7 связана через шпильки 9 с пневмо- подушкой пресса (не показана) и имеет возможность вертикального перемещения. Б верхней части 5 прижимного устройства на рабочей поверхности 6 выполнены перетяжные ребра 10, располагающиеся перпендикулярно к рабочему контуру матрицы 3. На рабочей поверхности 8 нижней части 7 прижимного устройства выполнены соосныг; ребрам 10 углубления 11. Ребра, 10 могут быть выполнены съемными, при этом их высоту можно регулировать с помощью прокладок 12. Углубления 11

ность 19, скругляющая указанную перемычку, переходит в поверхности 20, образующие стенки углублений. На криволинейных участках кромок углублений

5 11,цилиндрическая поверхность 19 переходит в тороидальную поверхность 20, которая соосна сферической поверхности 17 ребра 10. Тороидальная поверхность 20 переходит в цилиндрическую

0 поверхность 21, образующую стенку

углубления 11 на криволинейном участке. Радиусы поверхностей 14, 16, 17,. 19 и 20 одинаковы. Края ребер 10, скругленные сферической поверхностью

5 17, и края углублений 11, скругленные тороидальной поверхностью 20, направлены в сторону пуансона 1. Противоположные края ребер 10 и углублений 1 1 ,, располагающиеся за пределами кон20 такта с листовой заготовкой, могут бьггь выполнены произвольным образом. Соосно ребрам 13 на поверхности 6 верхней части 5 выполнены углубления, в которых установлены эластичные зле2 менты 22. Рабочие плоскости элемен- - тов 22 выступают относительно поверхности 6. Эластичные элементы 22 могут быть выполнены, например, из полиуретана, имеющего высокую стойкость

30 и способность восстанавливать свою форму после многократного деформирования.

Штамп работает следующим образом. Листовая заготовка 23 укладывается

35 яа рабочую поверглость 8 нижней части 7, находящуюся под воздействием шпилек 9 в верхнем положении. Верхняя часть штампа, связанная через плиту 4

с ползуном пресса (не показан), пере- образованы двумя ребрами 13, установ- 40 мещается вниз, разгоняясь под воздей- ленными на нижней части 7 симметрично ствием ползуна до определенной скорости. Ребра 10 входят в углубления 11 и, поскольку между ними находится металл фланца (технологического при45 пуска) .заготовки 23, формуют на нем пространственные элементы (гофры). При этом кинетическая энергия, запасенная массами ползуна в верхней части штампа, целиком переходит в работу

50 пластической деформации листового

металла, что ведет к полному демпфи- рованию удара между рабочими поверхностями 6 и 8 двиясущейся верхней части 5 и неподвижной нижней части 7

55 узла прижима. После смыкания рабочих поверхностей 6 и 8 узла прижима и осуществления зажима между ними фланца листовой заготовки 23 ползун пресребрам 10,

Каждое ребро 10 имеет следующие участки. Участок, на котором ребро 10 имеет постоянную высоту, образован цилиндрической поверхностью 14 и параллельными плоскостями 15, в которые переходит поверхность 14. Участок с уменьшающейся по длине ребра 10 высотой образован плоскостями 15 и сопрягающейся с ними тороидальной поверхностью 16. Заканчивается ребро 10 сферической поверхностью 17, переходящей в цилиндрическую поверхность 18. Сечение ребра 10 на участке с постоянной высотой и сечение перемычки, разделяющей два соседних углубления 1 1 , одинаковы. 11илиндрическая поверхность 19, скругляющая указанную перемычку, переходит в поверхности 20, образующие стенки углублений. На криволинейных участках кромок углублений

11,цилиндрическая поверхность 19 переходит в тороидальную поверхность 20, которая соосна сферической поверхности 17 ребра 10. Тороидальная поверхность 20 переходит в цилиндрическую

поверхность 21, образующую стенку

углубления 11 на криволинейном участке. Радиусы поверхностей 14, 16, 17,. 19 и 20 одинаковы. Края ребер 10, скругленные сферической поверхностью

17, и края углублений 11, скругленные тороидальной поверхностью 20, направлены в сторону пуансона 1. Противоположные края ребер 10 и углублений 1 1 ,, располагающиеся за пределами контакта с листовой заготовкой, могут бьггь выполнены произвольным образом. Соосно ребрам 13 на поверхности 6 верхней части 5 выполнены углубления, в которых установлены эластичные злементы 22. Рабочие плоскости элемен- - тов 22 выступают относительно поверхности 6. Эластичные элементы 22 могут быть выполнены, например, из полиуретана, имеющего высокую стойкость

и способность восстанавливать свою форму после многократного деформирования.

Штамп работает следующим образом. Листовая заготовка 23 укладывается

яа рабочую поверглость 8 нижней части 7, находящуюся под воздействием шпилек 9 в верхнем положении. Верхняя часть штампа, связанная через плиту 4

313

са преодолевает сопротивление пнев- моподушки, и происходит перемещение узла прижима по определенной траектории. Заготовка 23 обтягивается по пуансону 1, при этом фланцы 23 надежно удерживаются узлом прижима. Завершается формообразование при смыкании матрицы 3 с пуансоном 1, Затем верхняя часть штампа перемещается вверх. Под воздействием пневмоподуш- ки пресса нижняя часть 7 узла прижима также перемещается вверх, поднимая отштампованную деталь на уровень загрузки-удаления .

Конструкция предлагаемого штампа позволяет повысить надежность работы как самого штампа, так и прессового оборудования, на котором этот штамп установлен, увеличить срок их службы. Улучшаются также условия труда, так как снижается уровень шума от ударов при смыкании рабочих поверхностей узла зажима.

4

Формула изобретения 1. Штамп для листовой штамповки, содержащий верхнюю и нижнюю плиты, несугцие пуансон и матрицу с рабочим

контуром, а также охватывающий пуансон узел прижима фланца заготовки, состоящий из верхней и нижней частей с перетяжными ребрами, при этом перетяжные ребра верхней части установлены с возможностью вхождения между

перетяжными ребрами нижней части узла прижима, отличающийся тем, что, с целью повьшения надежности работы путем использования энергии удаpa рй бочих поверхностей узлов прижима для пластической деформации фланца заготовки, перетяжные ребра установлены по нормали по отношению к рабочему контуру матрицы в плане,

2, Штамп поп, 1,отличаю- щ и и с я тем, что он снабжен эластичными элементами, жестко закрепленными на верхней части прижима напротив перетяжных ребер его нижней части, fl

Б -Б

в-в

LLZ.Z

9игЛ

f8

Вид и

/

I

15

Ю

J

V-

Фиг. 5

Вид В

Фиг. 6

17

Риг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ (ВАРИАНТЫ) | 2013 |

|

RU2570685C2 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2633865C2 |

| Штамп для вытяжки крупногабаритных деталей сложной формы | 2015 |

|

RU2631065C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2072270C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2003 |

|

RU2242316C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2302919C2 |

| Способ вытяжки листовых деталей | 1990 |

|

SU1794538A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2366527C2 |

| Штамп для вытяжки крупногабаритных деталей | 2016 |

|

RU2631070C2 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ (ВАРИАНТЫ) | 2009 |

|

RU2442672C2 |

Изобретение относится к формообразованию деталей из листовых материалов на прессах простого действия в автомобильной промышленности. Целью изобретения является повышение надежности работы путем использования энергии удара рабочих поверхностей узлов прижима для пластической деформации фланца заготовки. Листовую заготовку 23 укладывают на нижнюю часть 7 узла прижима. При перемещении ползуна пресса фланец заготовки 23 зажимается между верхней частью 5 и ;: нижней частью 7 узла прижима и на нем формуются гофры посредством перетяжных ребер 10 и 13. Затем узел прижима опускается, а заготовка 23 обтягивается по пуансону. Перетяжные ребра 10 и 13 установлены перпендикулярно рабочему контуру матрицы в плане. Штамп снабжен жестко закрепленными на верхней части каждого узла прижима эластичными элементами 22, расположенными напротив перетяжных ребер 135 размещенных на нижней части 7 узла прижима. 1 з.п., 8 ил. с ( /J Д

Редактор А. Сабо

иг. 8

Составитель В, Муслимов

Техред М.Ходанич Корректор Е, Рошко

Заказ 2236/6

Тираж 732

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытки 113035, Москва, Ж-35, Раушская наб.j д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Подписное

| Мещерин В.Т | |||

| Листовая штамповка | |||

| Атлас схем | |||

| М.: Машиностроение, 1975, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ФОРМА ДЛЯ БРИКЕТОВ | 1919 |

|

SU286A1 |

Авторы

Даты

1987-06-07—Публикация

1985-08-07—Подача