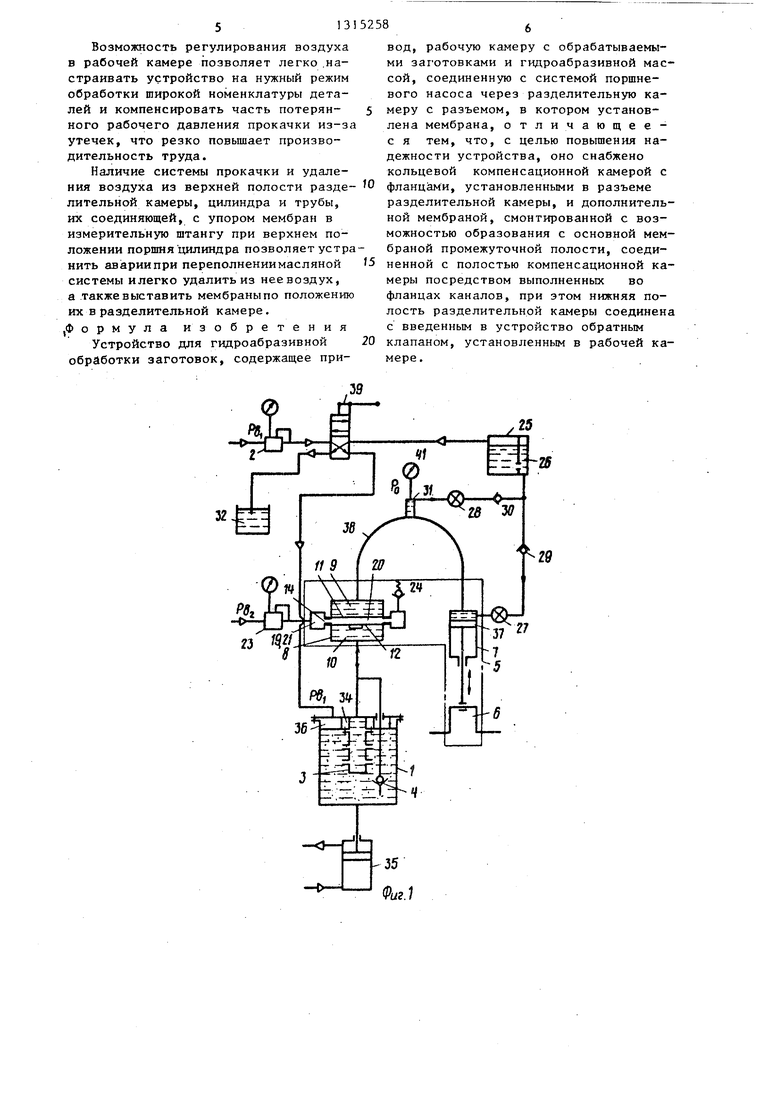

тонок содержит рабочую камеру 1 с обрабатываемыми заготовками 3, соединенную с разделительной камерой 8, разделенной на две полости 9 и 10 двумя мембранами 11 и 12, установленными с возможностью образования между ними промежуточной полости 20.

1

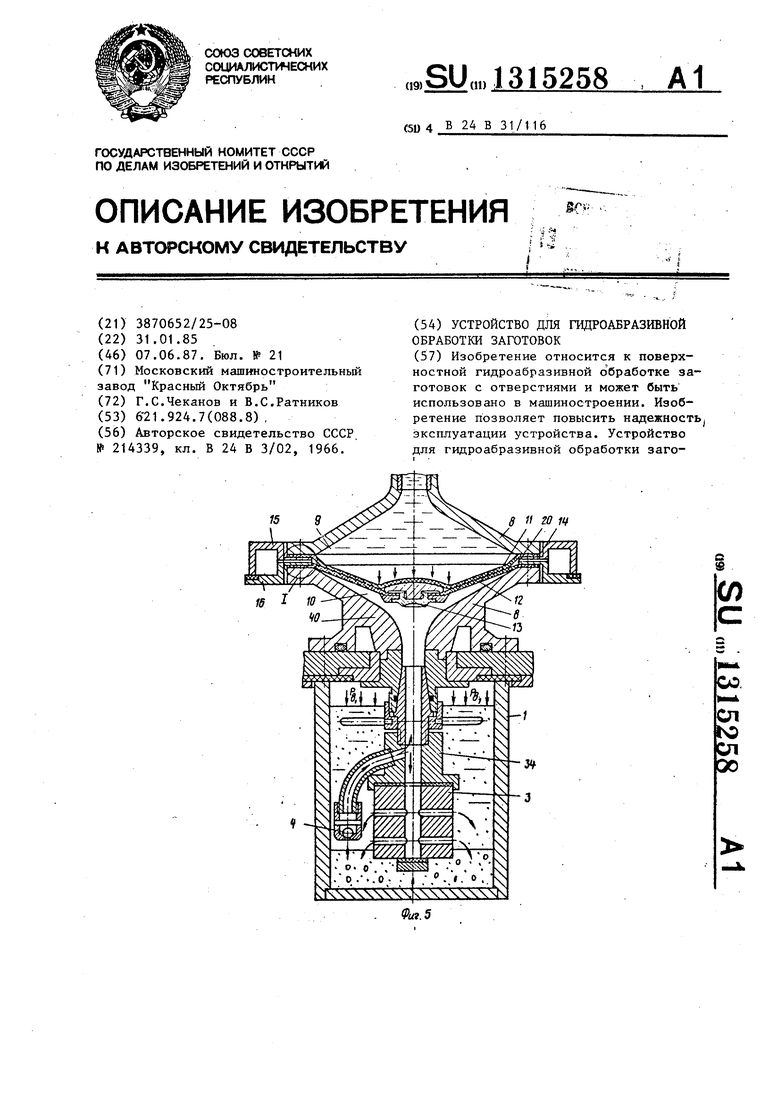

Изобретение относится к поверхностной обработке заготовок с отверстиями абразивной массой, подаваемой под давлением, и может быть исполь- зовано в машиностроении.

Целью изобретения является повьппе- ние надежности устройства.

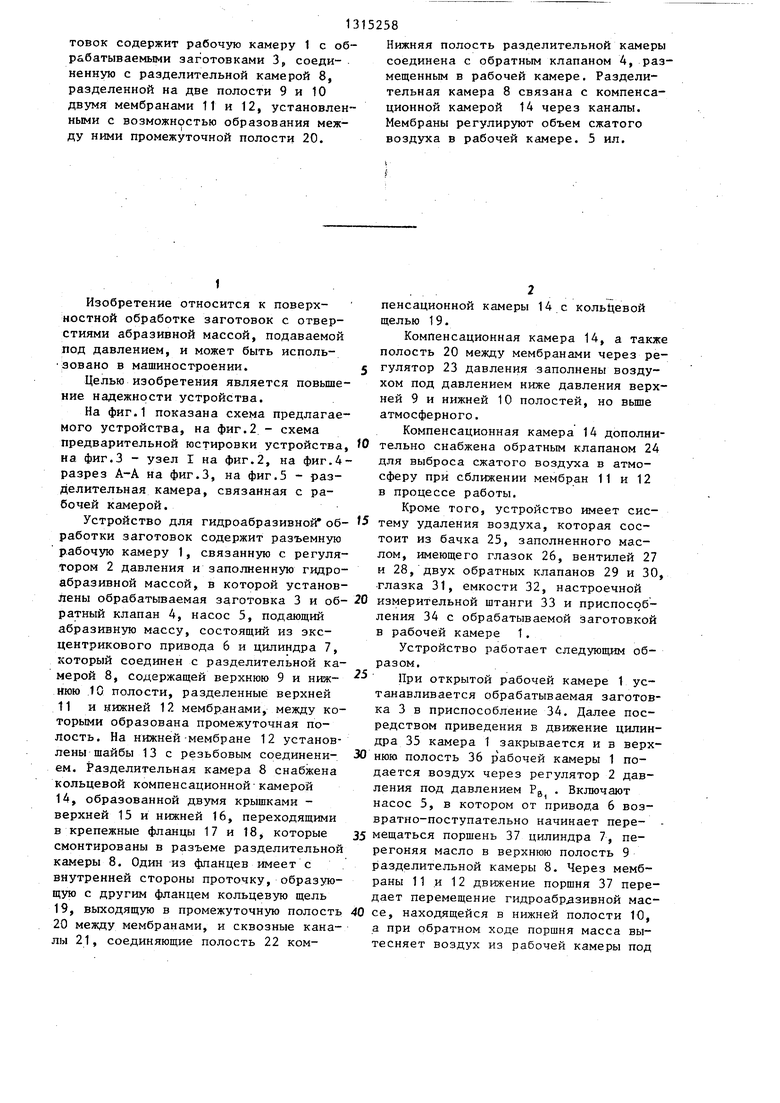

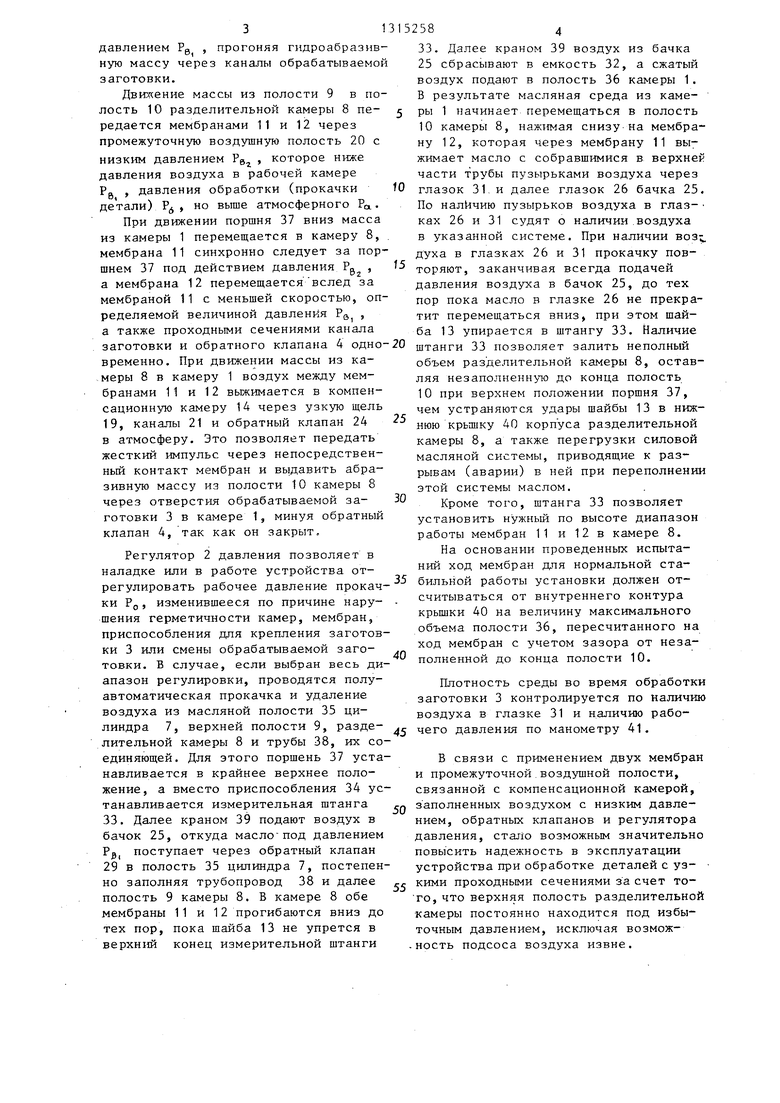

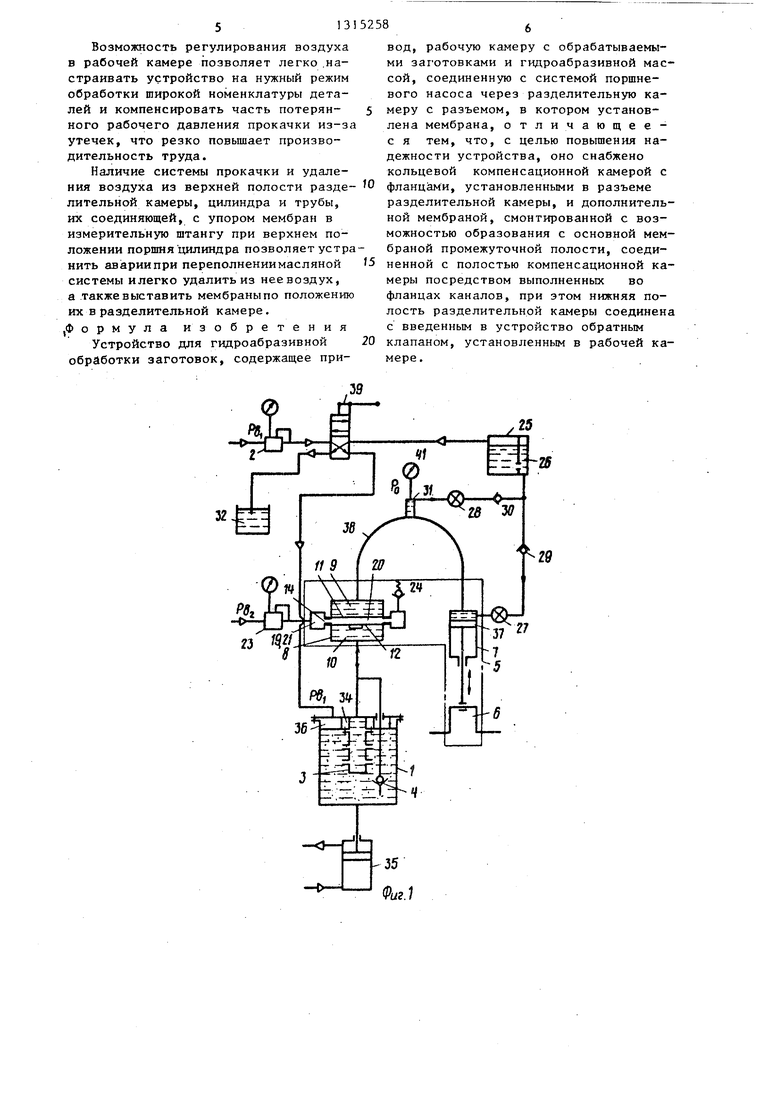

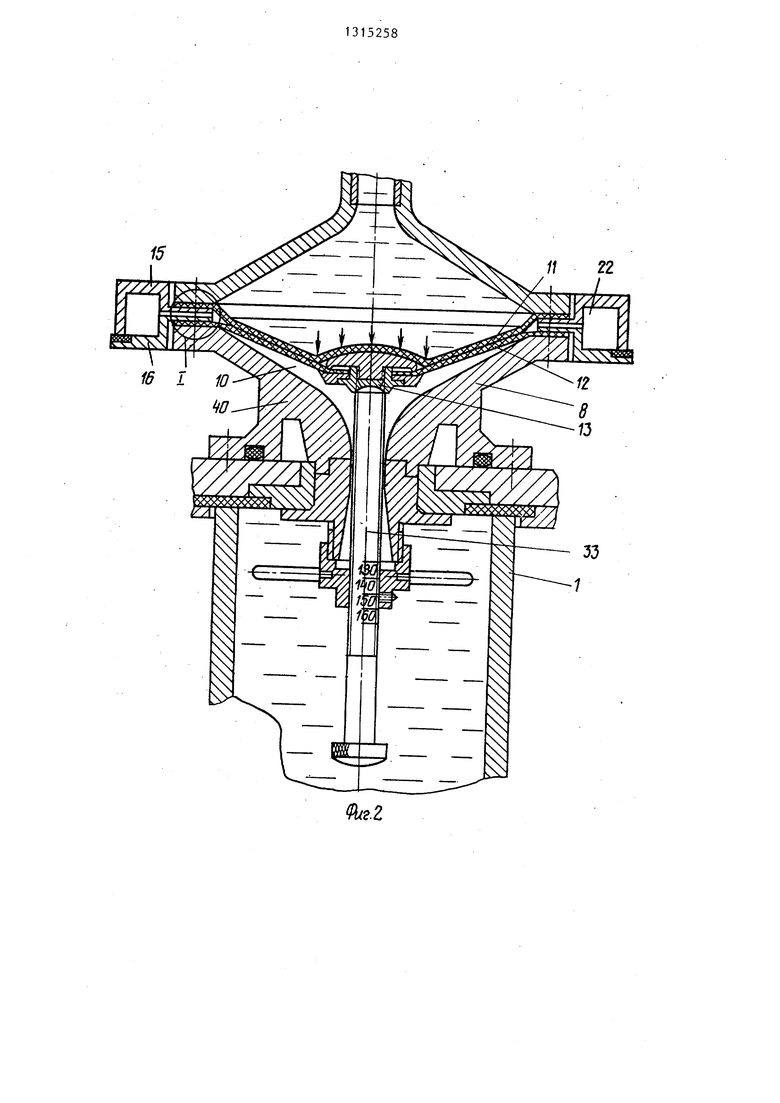

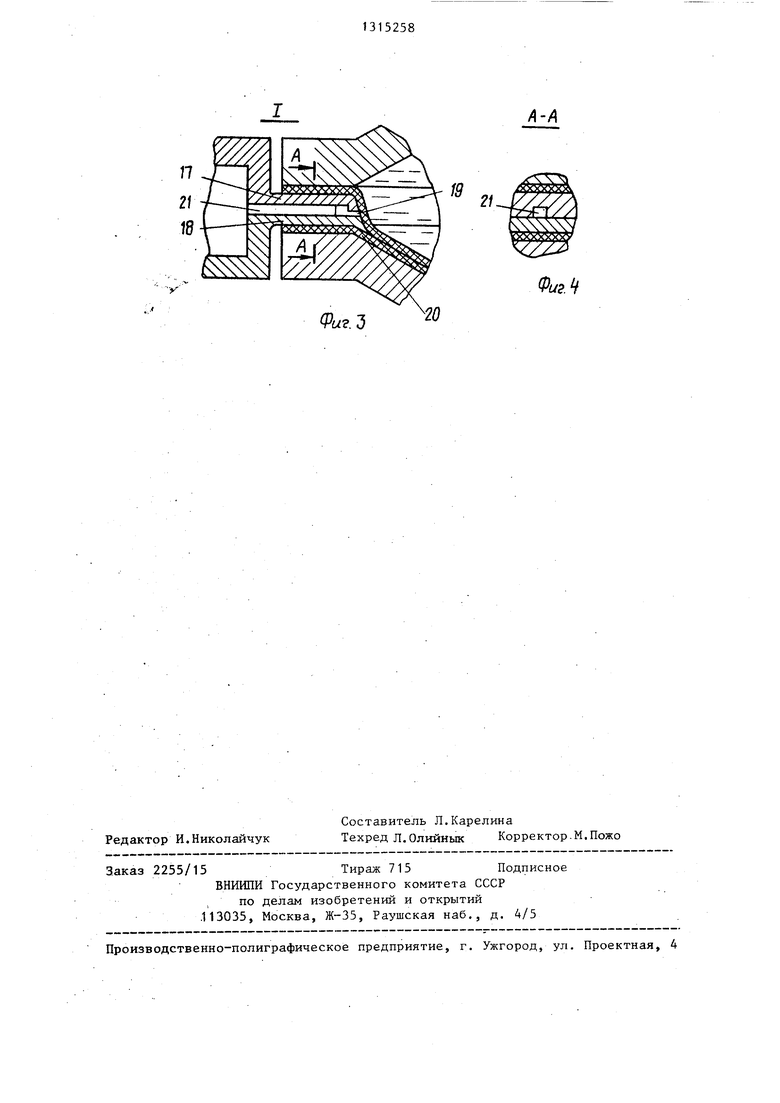

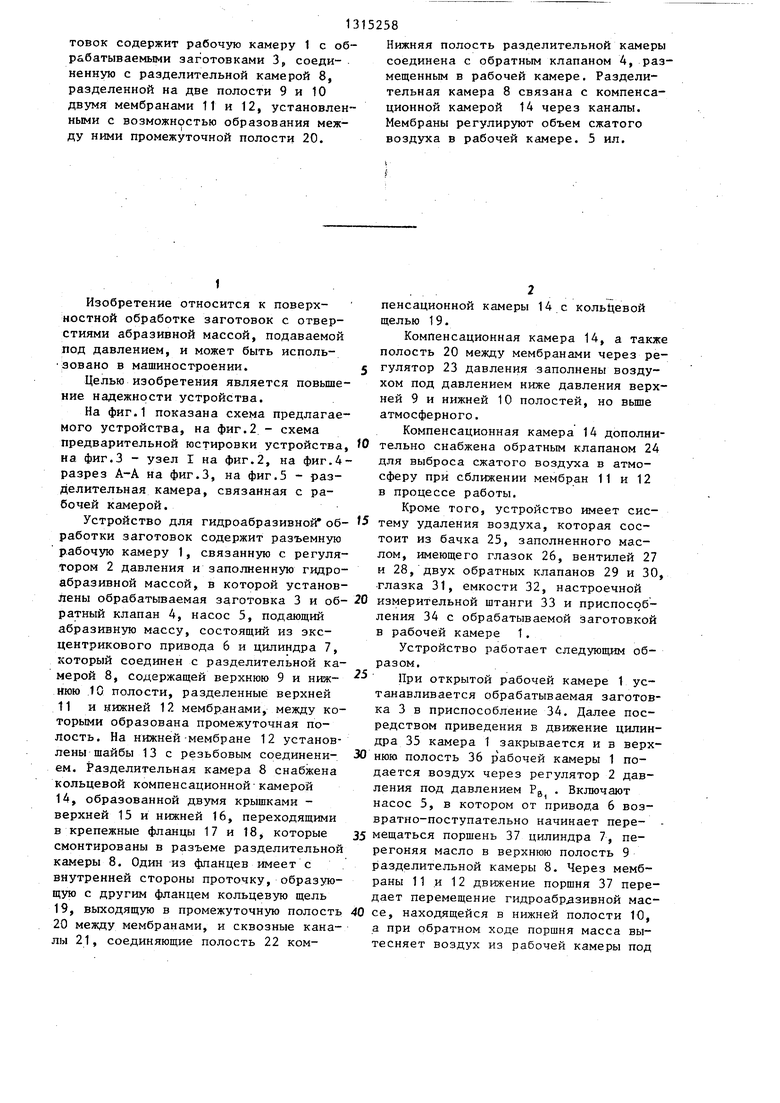

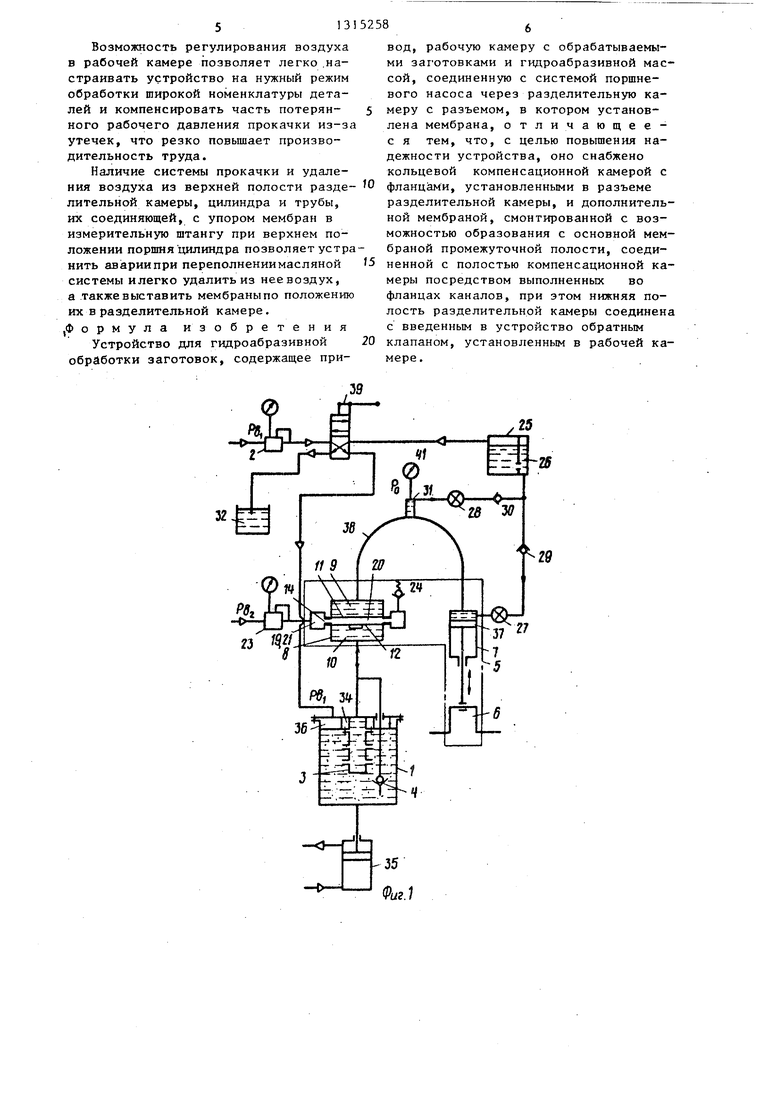

На фиг.1 показана схема предлагаемого устройства, на фиг.2 - схема предварительной юстировки устройства, на фиг.З - узел I на фиг.2, на фиг.Д- разрез А-А на фиг.З, на фиг.5 - разделительная камера, связанная с рабочей камерой.

Устройство для гидроабразивной обработки заготовок содержит разъемную рабочую камеру 1, связанную с регулятором 2 давления и заполненную гидроабразивной массой, в которой установлены обрабатываемая заготовка 3 и обратный клапан 4, насос 5, подающий абразивную массу, состоящий из эксцентрикового привода 6 и цилиндра 7, который соединен с разделительной камерой 8, содержащей верхнюю 9 и нижнюю 10 полости, разделенные верхней 11 и нижней 12 мембранами, между которыми образована промежуточная полость. На нижней-мембране 12 установлены шайбы 13 с резьбовым соединением. Разделительная камера 8 снабжена кольцевой компенсационной камерой 14, образованной двумя крышками - верхней 15 и нижней 16, переходящими в крепежные фланцы 17 и 18, которые смонтированы в разъеме разделительной камеры 8. Один из фпанцев имеет с внутренней стороны проточку, образую- щую с другим фланцем кольцевую щель 19, выходящую в промежуточную полость 20 между мембранами, и сквозные каналы 21, соединяющие полость 22 комНижняя полость разделительной камеры соединена с обратным клапаном 4, размещенным в рабочей камере. Разделительная камера 8 связана с компенсационной камерой 14 через каналы. Мембраны регулируют объем сжатого воздуха в рабочей камере. 5 ил.

пенсационной камеры 14 с кольцевой щелью 19.

Компенсационная камера 14, а также полость 20 между мембранами через регулятор 23 давления заполнены воздухом под давлением ниже давления верхней 9 и нижней 10 полостей, но вьше атмосферного.

Компенсационная камера 14 дополнительно снабжена обратным клапаном 24 для выброса сжатого воздуха в атмосферу при сближении мембран 11 и 12 в процессе работы.

Кроме того, устройство имеет систему удаления воздуха, которая состоит из бачка 25, заполненного маслом, имеющего глазок 26, вентилей 27 и 28, двух обратных клапанов 29 и 30, глазка 31, емкости 32, настроечной

измерительной штанги 33 и приспособления 34 с обрабатываемой заготовкой в рабочей камере 1.

Устройство работает следующим образом.

При открытой рабочей камере 1 устанавливается обрабатываемая заготовка 3 в приспособление 34. Далее посредством приведения в движение цилиндра 35 камера 1 закрывается и в верхнюю полость 36 р абочей камеры 1 подается воздух через регулятор 2 давления под давлением Рц . Включают насос 5, в котором от привода 6 возвратно-поступательно начинает перемещаться поршень 37 цилиндра 7, перегоняя масло в верхнюю полость 9 разделительной камеры 8. Через мембраны 11 и 12 движение поршня 37 передает перемещение гидроабрдзивной массе, находящейся в нижней полости 10, а при обратном ходе поршня масса вытесняет воздух из рабочей камеры под

давлением Pg , прогоняя гндроабразив- ную массу через каналы обрабатываемой заготовки.

Движение массы из полости 9 в полость 10 разделительной камеры 8 пе- редается мембранами 11 и liZ через промежуточную воздушную полость 20 с низким давлением Pg , которое ниже давления воздуха в рабочей камере Рц , давления обработки (прокачки детали) , но выше атмосферного РО. .

При движении поршня 37 вниз масса из камеры 1 перемещается в камеру 8, мембрана 11 синхронно следует за поршнем 37 под действием давления Pg , а мембрана 12 перемещается вслед за мембраной 11 с меньшей скоростью, определяемой величиной давления Р ,

33. Далее краном 39 воздух из бачка 25 сбрасывают в емкость 32, а сжатый воздух подают в полость 36 камеры 1. В результате масляная среда из камеры 1 начинает перемещаться в полость 10 камеры 8, нажимая снизу на мембрану 12, которая через мембрану 11 выжимает масло с собравшимися в верхней части трубы пузырьками воздуха через глазок 31, и далее глазок 26 бачка 25, По наличию пузырьков воздуха в глаз- ках 26 и 31 судят о наличии воздуха в указанной системе. При наличии воз;;. духа в глазках 26 и 31 прокачку повторяют, заканчивая всегда подачей давления воздуха в бачок 25, до тех пор пока масло в глазке 26 не прекратит перемещаться вниз, при этом шайба 13 упирается в штангу 33. Наличие

а также проходными сечениями канала

заготовки и обратного клапана 4 одно-20 штанги 33 позволяет залить неполный временно. При движении массы из ка- объем разделительной камеры 8, остав- ,меры 8 в камеру 1 воздух между мем- незаполненную до конца полость бранами 11 и 12 выжимается в компен- -JQ при верхнем положении поршня 37, сационную камеру 14 через узкую щель цем устраняются удары шайбы 13 в ниж- 19, каналы 21 и обратный клапан 24 25 в атмосферу. Это позволяет передать жесткий импульс через непосредственный контакт мембран и выдавить абразивную массу из полости 10 камеры 8

30

35

нюю крьпику 40 корпуса разделительной камеры 8, а также перегрузки силовой масляной системы, приводящие к разрывам (аварии) в ней при переполнении этой системы маслом.

Кроме того, штанга 33 позволяет установить нужный по высоте диапазон работы мембран 11 и 12 в камере 8.

На основании проведенных испытаний ход мембран для нормальной стабильной работы установки должен отсчитываться от внутреннего контура крьш1ки 40 на величину максимального объема полости 36, пересчитанного на ход мембран с учетом зазора от незаполненной до конца полости 10.

через отверстия обрабатываемой заготовки 3 в камере 1, минуя обратный клапан 4, так как он закрыт.

Регулятор 2 давления позволяет в наладке или в работе устройства отрегулировать рабочее давление прокачки РО, изменившееся по причине нару- - шения герметичности камер, мембран, приспособления для крепления заготовки 3 или смены обрабатываемой заго- .„ товки. В случае, если выбран весь диапазон регулировки, проводятся полуавтоматическая прокачка и удаление воздуха из масляной полости 35 цилиндра 7, верхней полости 9, разде- давления по манометру 41. лительной камеры 8 и трубы 38, их соединяющей. Для этого поршень 37 устанавливается в крайнее верхнее положение, а вместо приспособления 34 устанавливается измерительная штанга „ 33. Далее краном 39 подают воздух в бачок 23, откуда масло под давлением

Плотность среды во время обработки заготовки 3 контролируется по наличию воздуха в глазке 31 и наличию рабоВ связи с применением двух мембран и промежуточной воздушной полости, связанной с компенсационной камерой, з аполненных воздухом с низким давлением, обратных клапанов и регулятора

давления, CTario возможным значительно повысить надежность в эксплуатации устройства при обработке деталей с уз- кими проходными сечениями за счет то- то, что верхняя полость разделительной камеры постоянно находится под избыточным давлением, исключая возмож- .ность подсоса воздуха извне.

Ppi поступает через обратный клапан 29 в полость 35 цилиндра 7, постепенно заполняя трубопровод 38 и далее полость 9 камеры 8. В камере 8 обе мембраны 11 и 12 прогибаются вниз до тех пор, пока шайба 13 не упрется в верхний конец измерительной штанги

33. Далее краном 39 воздух из бачка 25 сбрасывают в емкость 32, а сжатый воздух подают в полость 36 камеры 1. В результате масляная среда из камеры 1 начинает перемещаться в полость 10 камеры 8, нажимая снизу на мембрану 12, которая через мембрану 11 выжимает масло с собравшимися в верхней части трубы пузырьками воздуха через глазок 31, и далее глазок 26 бачка 25, По наличию пузырьков воздуха в глаз- ках 26 и 31 судят о наличии воздуха в указанной системе. При наличии воз;;. духа в глазках 26 и 31 прокачку повторяют, заканчивая всегда подачей давления воздуха в бачок 25, до тех пор пока масло в глазке 26 не прекратит перемещаться вниз, при этом шайба 13 упирается в штангу 33. Наличие

штанги 33 позволяет залить неполный объем разделительной камеры 8, остав- незаполненную до конца полость -JQ при верхнем положении поршня 37, цем устраняются удары шайбы 13 в ниж-

штанги 33 позволяет залить неполный объем разделительной камеры 8, остав- незаполненную до конца полость -JQ при верхнем положении поршня 37, цем устраняются удары шайбы 13 в ниж-

нюю крьпику 40 корпуса разделительной камеры 8, а также перегрузки силовой масляной системы, приводящие к разрывам (аварии) в ней при переполнении этой системы маслом.

Кроме того, штанга 33 позволяет установить нужный по высоте диапазон работы мембран 11 и 12 в камере 8.

На основании проведенных испытаний ход мембран для нормальной стабильной работы установки должен отсчитываться от внутреннего контура крьш1ки 40 на величину максимального объема полости 36, пересчитанного на ход мембран с учетом зазора от незаполненной до конца полости 10.

давления по манометру 41.

давления по манометру 41.

Плотность среды во время обработки заготовки 3 контролируется по наличию воздуха в глазке 31 и наличию рабо g o давления по манометру 41.

В связи с применением двух мембран и промежуточной воздушной полости, связанной с компенсационной камерой, з аполненных воздухом с низким давлением, обратных клапанов и регулятора

- .„ давления по манометру 41. „

55

давления, CTario возможным значительно повысить надежность в эксплуатации устройства при обработке деталей с уз- кими проходными сечениями за счет то- то, что верхняя полость разделительной камеры постоянно находится под избыточным давлением, исключая возмож- .ность подсоса воздуха извне.

Возможность регулирования воздуха в рабочей камере позволяет легко .настраивать устройство на нужный режим обработки широкой номенклатуры деталей и компенсировать часть потерянного рабочего давления прокачки из-за утечек, что резко повышает производительность труда.

Наличие системы прокачки и удаления воздуха из верхней полости разделительной камеры, цилиндра и трубы, их соединяющей, с упором мембран в измерительную штангу при верхнем положении поршня цилиндра позволяет устра нить авариипри переполнениимасляной системы илегко удалить из неевоздух, а также выставить мембраныпо положению их в разделительной камере. ,Формула изобретения

Устройство для гидроабразивной обработки заготовок, содержащее при

5

0

вод, рабочую камеру с обрабатываемыми заготовками и гидроабразивной массой, соединенную с системой поршневого насоса через разделительную камеру с разъемом, в котором установлена мембрана, отличающее- с я тем, что, с целью повышения надежности устройства, оно снабжено кольцевой компенсационной камерой с фланцами, установленными в разъеме разделительной камеры, и дополнительной мембраной, смонтированной с возможностью образования с основной мембраной промежуточной полости, соединенной с полостью компенсационной камеры посредством выполненных во фланцах каналов, при этом нижняя полость разделительной камеры соединена с введенным в устройство обратным клапаном, установленным в рабочей камере.

32,:Ti

25

г г1: 2S

/5

гг

Фи.

/1-Л

Физ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ ЗАГОТОВОК | 2015 |

|

RU2605402C1 |

| Система управления пневмопружинными тормозными камерами транспортного средства | 1986 |

|

SU1384444A1 |

| ГИДРОСИСТЕМА ЭЛЕКТРОКАПЛЕСТРУЙНОГО ПРИНТЕРА И ЕЕ ЭЛЕМЕНТЫ | 2002 |

|

RU2212633C1 |

| Устройство для образования соляной пыли | 2023 |

|

RU2830463C1 |

| Устройство для технического обслуживания гидравлической тормозной системы транспортного средства | 1980 |

|

SU906755A1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ ВЛАГОСОДЕРЖАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1972 |

|

SU346637A1 |

| Гидравлическая система управления приводом пружинного энергоаккумулятора транспортного средства | 1984 |

|

SU1245465A1 |

| Компенсационный манометр | 1971 |

|

SU442786A1 |

| Предохранительное устройство к манометру | 1982 |

|

SU1037091A1 |

| Компенсационный манометр | 1971 |

|

SU442787A1 |

Изобретение относится к поверхностной гидроабразивной о бработке заготовок с отверстиями и может быть использовано в машиностроении. Изобретение позволяет повысить надежность эксплуатации устройства. Устройство для гидроабразивной обработки заго8 го щ /.// (Л с

Редактор И.Николайчук

Составитель Л.Карелина

Техред л.Олийнык Корректор.М.Пожо

Заказ 2255/15Тираж 715 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий .113035, Москва, , Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| УСТРОЙСТВО ДЛЯ ГИДРОАБРАЗИВНОЙ ЗАЧИСТКИ | 1966 |

|

SU214339A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-06-07—Публикация

1985-01-31—Подача