11

Изобретение относится к строительным материалам, в частности к составам полимербетонных смесей, применяемых преимущественно для изготовления деталей металлорежущих стан- ков,

Цель изобретения повышение прочности полимербетона.

Смесь готовят следующим образом.

Сначала смешивают эпоксидиановый олигомер с разжижителем - алкил- (арил)глицидиловым эфиром, затем вводят порошкообразный минеральный наполнитель, п-еремешивают и вводят аминный отвердитель, после этого вводят заполнитель и всю смесь тщательно перемешивают до получения однородного состава.

Минеральный наполнитель готовят следующим образом. Сначала на шаровой мельнице размалывают отходы, образующиеся при переплаве габбро-диабаза и пироксенового порфирита в процессе получения огнеупорных материалов. Затем производят рассев размолотого материала и из продуктов рассева составляют порошкообразную минеральную смесь, состоящую из 17-30% по массе фракции 0,063-0,224 мм и 70-83% фракции менее 0,063 мм. Эту смесь необходимо использовать в течение 30 мин после помола во избежание .карбонизации, входящих в состав порошка окислов щелочных металлов под влиянием влаги и углекислого га- за, находящихся в воздухе.

Из приготовленной таким образом смеси изготовляют образцы-кубы размером 10x10x10 см, т1лотняют на вибростоле, выдерживают в форме 20 ч, п-осле чего производят распалубку и еще через 70 ч производят испытания на прочность.

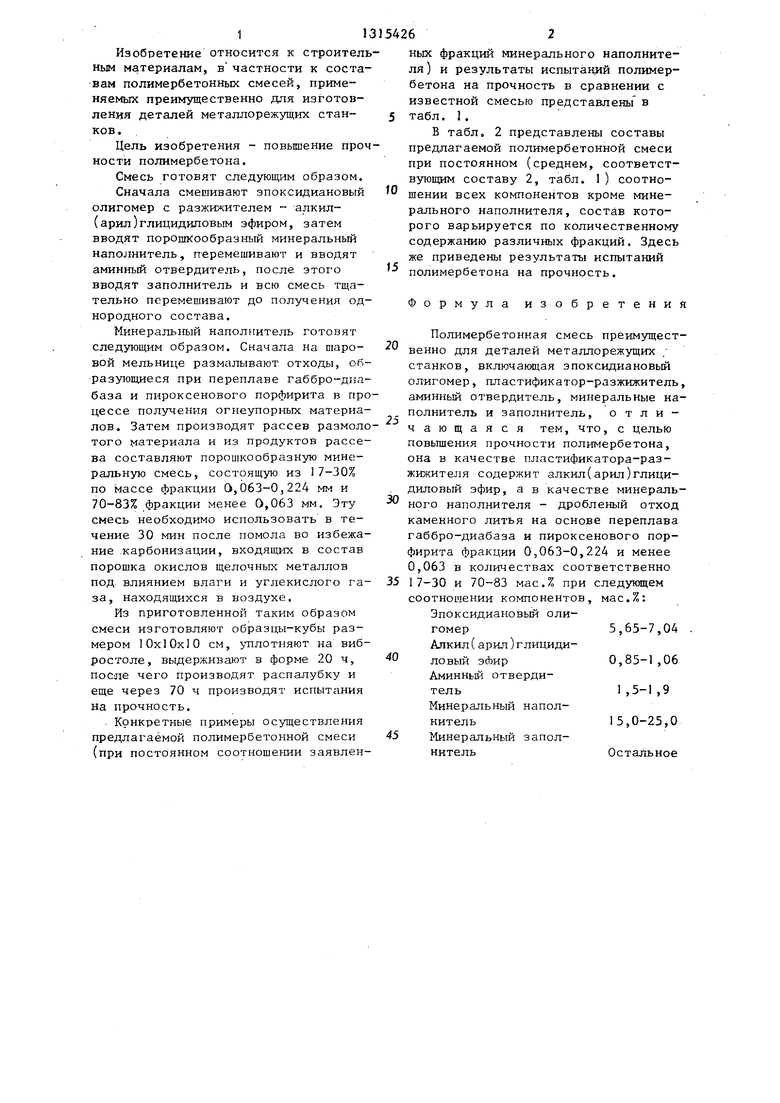

. Конкретные примеры осуществления предлагаемой полимербетонной смеси (при постоянном соотношении заявлен

ньк фракций минерального наполнителя ) и результаты испытаний полимер- бетона на прочность в сравнении с известной смесью представлены в табл. 1,

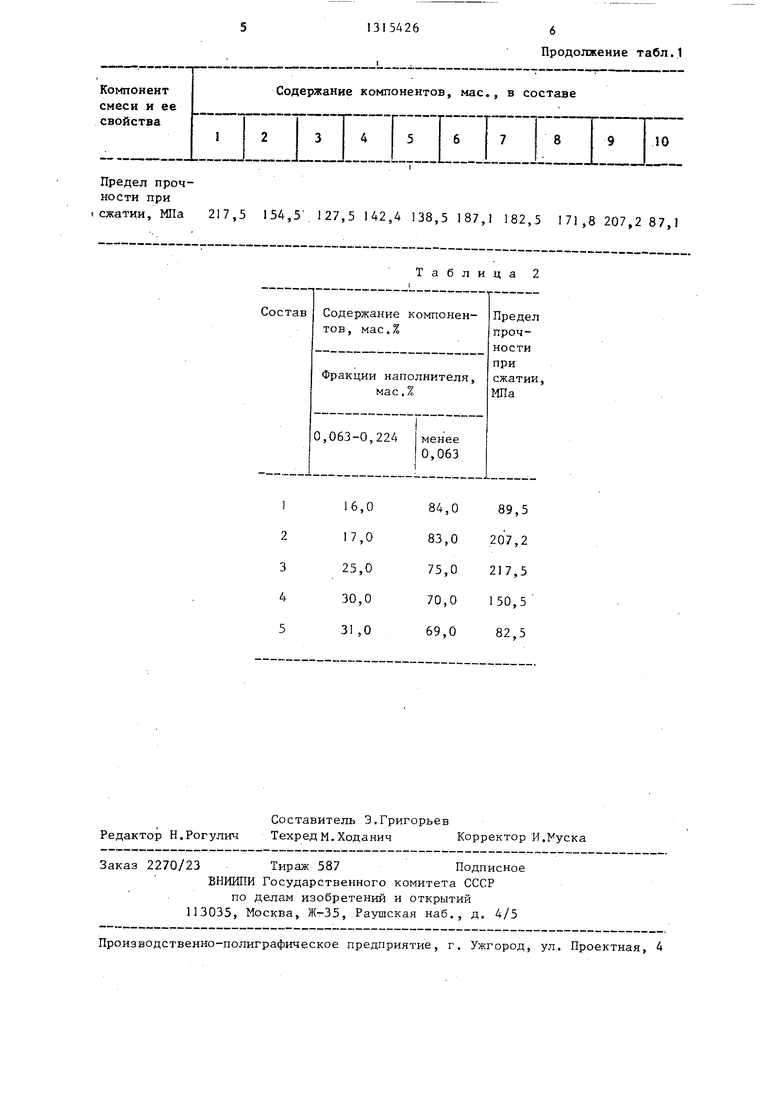

В табл. 2 представлены составы предлагаемой полимербетонной смеси при постоянном (среднем, соответствующим составу 2, табл. 1) соотношении всех компонентов кроме минерального наполнителя, состав которого варьируется по количественному содержанию различных фракций. Здесь же приведены результаты испытаний полимербетона на прочность.

Формула изобретения

Полимербетонная смесь преимущественно для деталей металлорежущих / станков, включаюп1ая зпоксидиановый олигомер, пластификатор-разжижнтель, аминный отвердитель, минеральные наполнитель и заполнитель, отличающаяся тем, что, с целью повьшения прочности полимербетона, она в качестве пластификатора-раз- жижителя содержит алкил(арил)глици- диловый эфир, а в качеств.е минерального наполнителя - дробленый отход каменного литья на основе переплава габбро-диабаза и пироксенового порфирита фракции 0,063-0,224 и менее 0,063 в количествах соответственно 17-30 и 70-83 мас.% при следующем соотношении компонентов, мас,%: Эпоксидиановый олигомер5,65-7,04 . Алкил(арил)глициди- ловый эсЬир0,85-1,06 Аминный отвердитель1,5-1,9 Минеральный наполнитель 15,0-25,0 Минеральный заполнитель Остальное

0,9

- 0,9

- - 0,9

1,7

1,7

«

1,7 - 1,7 - 1,7

Минеральный

наполнитель:

смесь фракций

0,063-0.224 мм

(70 мас.%) и

менее,

(30 мас.%) 20 20

Гранитный щебень - 71.,0 70,36 - 70,8 76

20 20 20 20 20 15 25

Щебень из габбро-диабаза 71,75 Андезитовый

щебень -

Пластификатор (бензол-толуол-к сило Ль ная фракция) - Т а б ли ц а Г

0,9

0,9 0,9 0,9 0,9

0,9

1,7 1,9 1,7 1,7 .0,7

71.,0 70,36 - 70,8 76

90,8

71,0 66

1.5

513154266

Продолжение табл.1

- ...

КомпонентСодержание ко тонентов, мае., в составе

смеси и ее

свойства

12345678910

--.-- -- -..- .«.

Предел прочности при сжатии, МПа 217,5 154,5. 127,5 142,4 138,5 187,1 182,5 I7,8 207,2 87,1

Таблица 2

I

Состав Содержание ко тонен- Предел тов, мае.%прочностипри

Фракции наполнителя, сжатии, мас.% МПа

-

0,063-0,224 менее

0,063

i

116,084,089,5

217,083,0207,2

325,075,0217,5

430,070,0150,5

531,069,082,5

Составитель Э.Григорьев Редактор Н.Рогулич ТехредМ.Хсданич Корректор И.Муска

Заказ 2270/23 Тираж 587Подписное

ВНИШТИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Про.изводственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОНАПОЛНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ - СИНТЕГРАН | 1995 |

|

RU2110539C1 |

| ВЫСОКОНАПОЛНЕННЫЙ КОМПОЗИЦИОННЫЙ КОНСТРУКТИВНЫЙ МАТЕРИАЛ | 2016 |

|

RU2657060C2 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2049751C1 |

| Высоконаполненная композиция | 1984 |

|

SU1240772A1 |

| Резец для чистовой обработки | 1986 |

|

SU1355362A1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОГО ИЗДЕЛИЯ ИЗ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2376257C2 |

| РАДИОПОГЛОЩАЮЩИЙ АСФАЛЬТОБЕТОННЫЙ ДОРОЖНЫЙ РЕМОНТНЫЙ СОСТАВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И НАНЕСЕНИЯ | 2017 |

|

RU2665541C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОЛУЧЕНИЯ ОТДЕЛОЧНОГО МАТЕРИАЛА | 2005 |

|

RU2298536C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОУПОРНОГО ПОРОШКА | 2011 |

|

RU2469006C1 |

| СЫРЬЕВАЯ СМЕСЬ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕГО | 2004 |

|

RU2269497C1 |

Изобретение относится к области производства строительных материалов. к составам полимербетонных смесей .для изготовления деталей металлорежущих станков. Целью изобретения является повышение прочности полимер- бетона. Полимербетонная смесь включает, мас.%: эпоксидиановый олиго- мер 5,65-7,04; алкил(арил)глициди- ловый эфир 0,85-1,06; аминный отвер- дитель 1,5-1,9; минеральный наполни-. тель - порошкообразный продукт переплава габбро-диабаза и пироксенового порфирита из 17-30 мас.% фракции. 0,063-0,224 мм и 70-83 мас.% фракции менее 0,063 мм в количестве 15,0- 25,0; минеральный заполнитель - остальное. Прочность полимербетона, а приготовленного из указанной полимер- бетонной смеси, 127,5-217,5 МПа. 2 табл. (Л

| Пластбетонная смесь | 1973 |

|

SU464562A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для измерения мощности на упряжном крюке локомотива | 1927 |

|

SU9259A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-06-07—Публикация

1984-11-20—Подача