113

Изобретение относится к промышленности -строительных материалов и может быть использовано в производстве гипсостружечного блока.

Цель изобретения - уменьшение во- допоглощения, снижение объемной мас-- сы и коэффициента теплопроводности.

Используют гипсовые вяжущие/}-модификации из фосфогипса марки Г-4,

Стружка из отр аботанных фильтр о- материалов представляет собой отход отработанных фильтров, который образуется в процессе фильтрации диацетил- или триацетилцеллюлозной массы через пористые фильтроматериалы (текстиль- ные и вискозные). Отработанные фильтры состоят из двух частей: твердой круглообразной середины намывного слоя фильтроматериалов (использова ние которого предусматривается по предлагаемому решению) и волокнистых окраин, окружающих круглый намывной слой, использование которых предусмотрено по другим способам, Середина отработанного фильтра получается про питанной ацетилцеллюлозным связующим .и в затвердевшем виде предстанляет твердую плотную плиту. Затвердевание завершается примерно через сутки. Для получения предлагаемого гипсостружечного бетона середину отработанного фильтра обрезают, отделяя от волокнистого непропитанного слоя, и подвергают обработке в стружку на деревообрабатывающем станке. Получают стружку белого цвета, аналогичную деревянной. В отличие от деревянной полученная стружка гидрофобна, водостойкая, не набухает, не горит не гниет. Объемная насьтная масса стру5г ки 10-120 длина 2015 мм, ширина 5t2 мм. Химический-состав следующий, мас.%: ди- или триацетил- целлюлоза 30-555; лигнин 3-28; хлопчатобумажная ткань 2-4f нетканный материал на основе вискозы 5-40, Смесь готовят следующим образом. Стружку с гипсом смешивают s сухом виде, затем добавляют воду из

22

расчета получения водогипсового соотношения 0,66-0,68, формуют кубы размерами 7x7x7 см и призмы размерами 4x4x16 см посредством трамбования. Кубы наполняют до 1/3 объема незастывшей смесью и уплотняют штыкованием до появления гипсоводяной смеси на поверхности. Такие операции повторяют до.полного наполнения формы. Призмы формуют аналогично с наполнением 1/2 объема, Образцы расформо- вывают через 3 ч с момента приготовления смеси, высушивают до постоянной массы при 80 с и подвергают испытаниям, Аналогичным образом готовят образцы гипсобетона по известному способу.

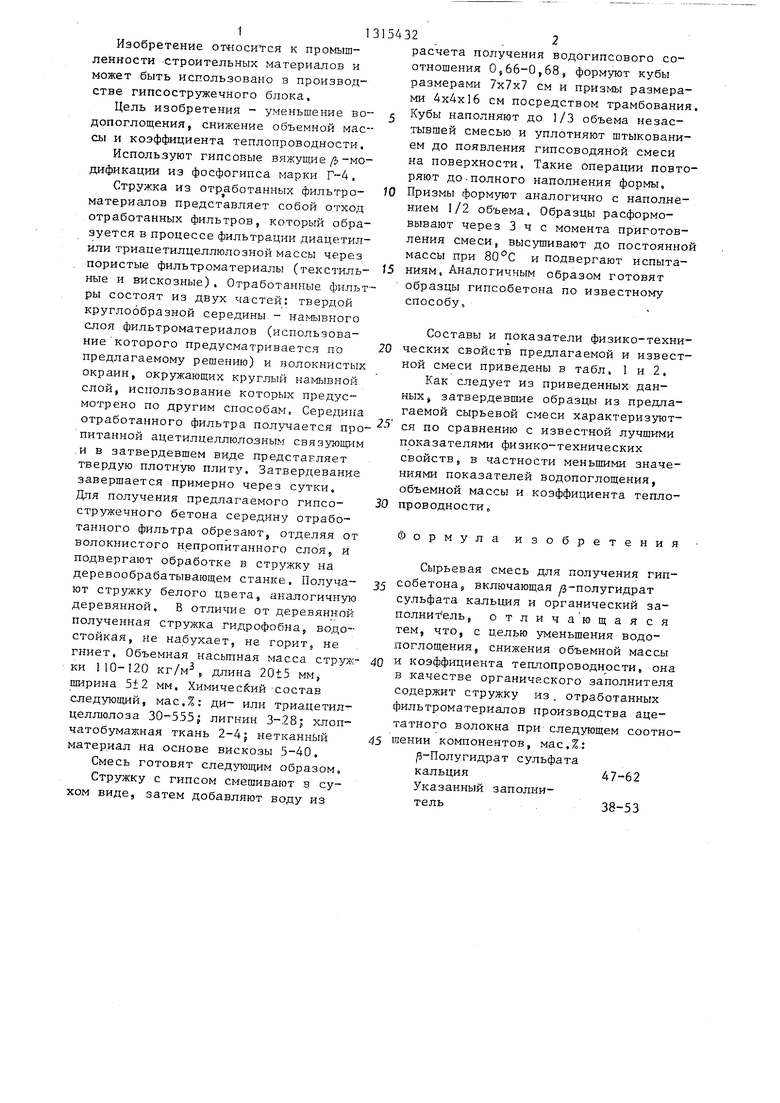

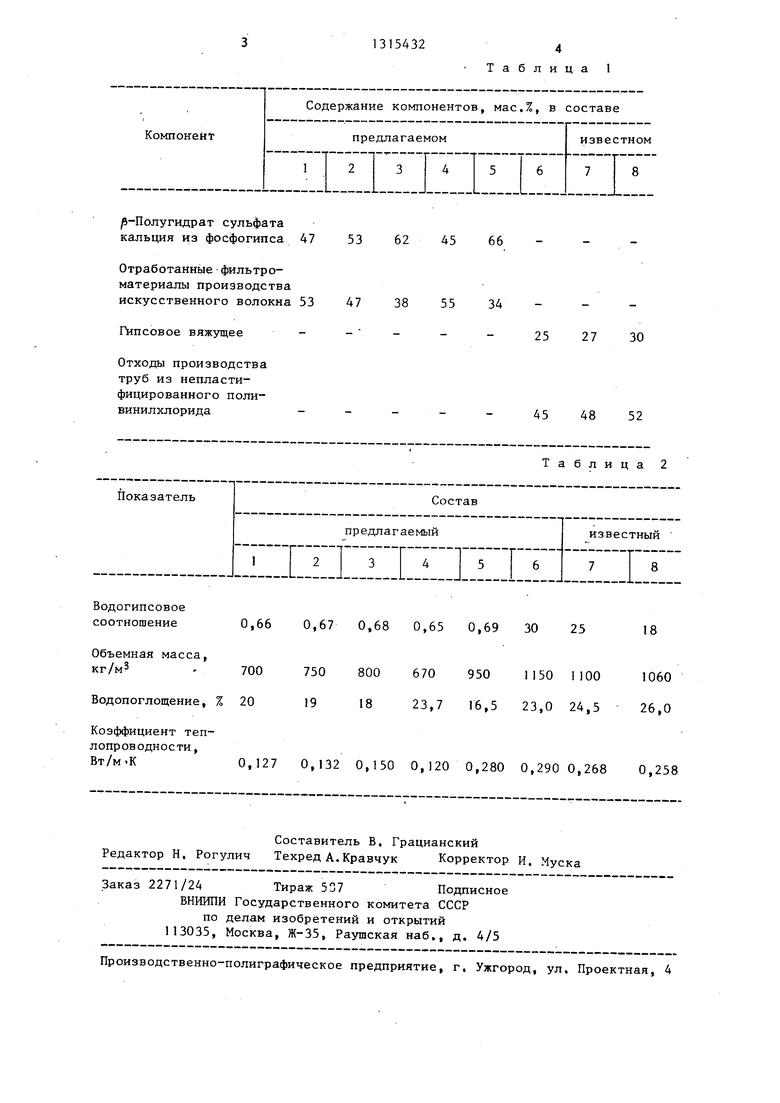

Составы и показатели физико-технических свойств предлагаемой и известной смеси приведены в табл. 1 и 2.

Как следует из приведенных данных, затвердевшие образцы из предлагаемой сырьевой смеси характеризуются по сравнению с известной лучшими показателями физико-технических свойств, в частности меньшими значениями показателей водопоглощения, объемной массы и козффициента теплопроводности.

Формула изобретения

Сырьевая смесь для получения гипсобетона включающая -полугидрат сульфата кальция и органический заполни т ель

отличающаяся

тем, что, с целью уменьшения водопоглощения, снижения объемной массы и коэффициента теплопроводностив она в качестве органического заполнителя содержит стружку из . отработанных фильтроматериалов производства ацетатного волокна при следующем соотношении компонентов, мас.%.: /3-Полугидрат сульфата кальция47-62

Указанный заполнитель38-53

/5-Полугидрат сульфата кальция из фосфогипса

Отработанные фильтро- материалы производства искусственного волокна

Гипсовое вяжущее

Отходы производства труб из непластифицированного поли- винилхлорида Водогипсовое соотношение

0,66 0,67 0,68 0,65 0,69 30 25

Объемная масса,

кг/м - 700

Водопоглощение, % 20

Коэффициент теплопроводности , Вт/м.К0,127

750 800 670 950 1150 1100 19 18 23,7 16,5 23,0 24,5

1060 26,0

0,132 0,150 0,120 0,280 0,2900,268 0,258

Составитель В, Грацианский Редактор Н. Рогулич Техред А.Кравчук Корректор и. Муска

Заказ 2271/24 Тираж 507Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Таблица 1

53 62 45 66

47 38 55

34

25 27 30

45 48 52

Таблица 2

18

1060 26,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления строительных изделий | 1986 |

|

SU1373701A1 |

| Гипсобетонная смесь | 1986 |

|

SU1447775A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1985 |

|

SU1330106A1 |

| АРМИРОВАННАЯ ГИПСОМОДИФИЦИРОВАННАЯ МИНЕРАЛЬНАЯ ПЛИТА | 2015 |

|

RU2598389C1 |

| Гипсобетонная смесь | 1984 |

|

SU1186599A1 |

| Композиция для изготовления строительных изделий | 1984 |

|

SU1250541A1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2021 |

|

RU2766181C1 |

| ГИПСОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОКАРТОННЫХ ПЛИТ | 2018 |

|

RU2704406C1 |

| Сырьевая смесь для изготовления строительных изделий | 1988 |

|

SU1687579A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО ГИПСОВОГО ВЯЖУЩЕГО | 2009 |

|

RU2415093C1 |

Изобретение относится к составу сырьевой смеси для получения гипсобетона и может найти применение в промьппленности строительных материалов. Цель изобретения - уменьшение водопоглощения, снижение объемной массы и коэффициента теплопроводности. Сырьевая смесь для получения гипсобетона включает, мас,%: -полу- гидрат сульфата кальция 47-62; органический заполнитель - стружку из отработанных фильтроматериалов производства ацетатного волокна 38-52, Водопоглощение составляет 18-20%, коэффициент теплопроводности 0,127- 0,150 Вт/м-.К, 2 табл. § (Л

| Шварцман Г | |||

| И | |||

| Производство древесно-стружечных плит, - М., 1977, с, 168, Коротаев Э, И,, Клименко М, И, Поизводство стройматериалов из дре- весных отходов, - М,, 1977, с, 68- 70, |

Авторы

Даты

1987-06-07—Публикация

1985-10-11—Подача