ОО

оо

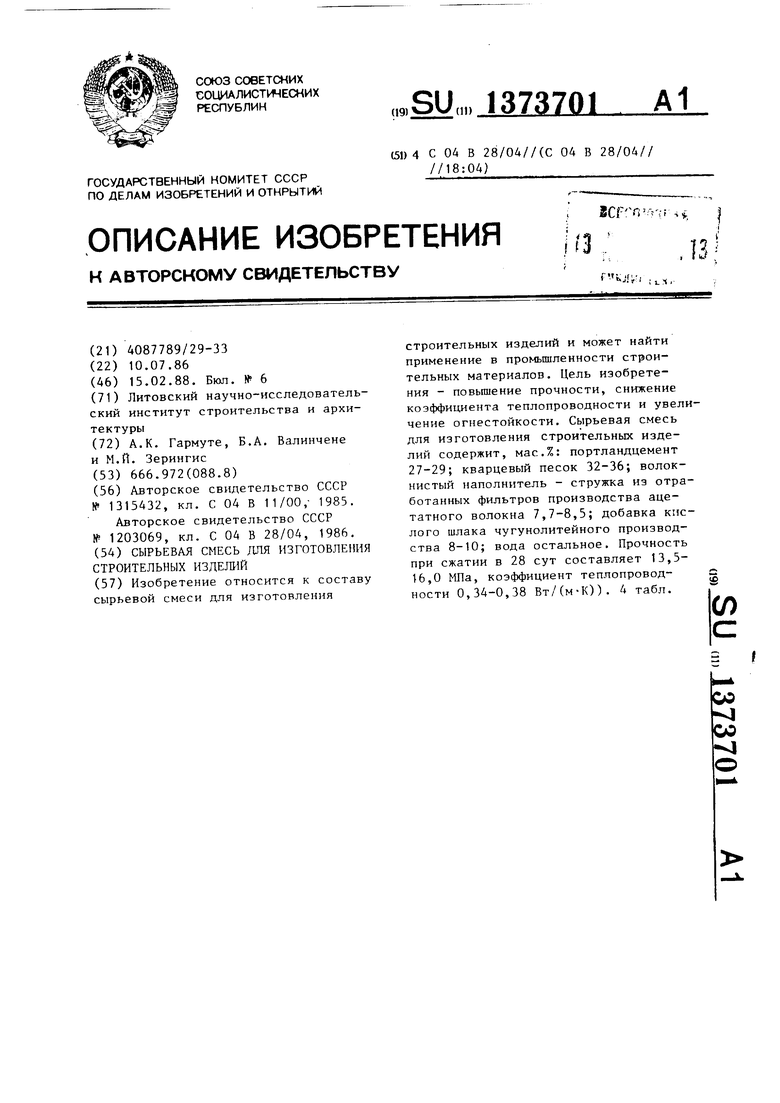

Изобретение относится к составу сырьевой смеси для изготовления строительных изделий и конструкций и может быть применено в промышленности строительных материалов.

Цель изобретения - повышение прочности, снижение коэффициента теплопроводности и увеличение огнестойкости.

Пример. В качестве сырьевых компонентов для составления предлагаемой смеси используют: портландцемен марки 400, природный кварцевый песок с модулем крупности 1,8-2,2 химичес- кого состава, мас.%: SiO 91,76; ,, 3,68; CaO 1,06; MgO 0,38, п.п.п. 2,00, кислый шлак чугунолитейного производства, получаемый при выплавке чугуна в индукционных элек- тропечах, молотый в шаровой мельнице до удельной поверхности 800 , химического состава, мас.%: SiO 80,50; , 12,3; 6,5; CaO 0,34; MgO 0,2, сера общая 0,1, п.п.п. остальное, и отход отработанных фршьтров, образующийся в производстве искусственного (ацетатного) волокна на Каунасском заводе искусственного волокна. Этот отход образу ется в процессе фильтрации диацетил- или триацетилцеллюлозной массы через пористые фильтроматериалы (текстильные и вискозные), в результате засорения фш1ьтров этой массой, с после- дующим ее загустеванием. Отработанные ф1и1ьтры состоят из двух частей: твердой кругообразной середины, так называемого намывного слоя фильтро- материалс В, и волокнистых окраин, которые окружают намывной слой. Середина отработанного фильтра получается пропитанной ацетилцеллюлозньгм свя зующим и в затвердевшем виде представляет твердую плотную плиту. За- твердевание завершается примерно через 1 сут. Для пригоч овления сырьевой смеси по изобретению середину отработанного фильтра обрезают, отделяя от волокнистого непропитанного слоя, и подвергают обработке в стружку на деревообрабатывающем станке, получают стружку белого цвета. Объемная насыпная масса стружки 110- 120 кг/м , длина 20t5 мм, ширина мм. Химический состав следующий, мас.%: ди- или триацетилцеллюлоза 30-55; лигнин 3-28; хлопчатобумажная ткань 2-4: нетканый материал на

основе вискозы 5-40. Горючесть и теплостойкость стружки и бетона, изготовленного с добавками этой стружки, определяют согласно ГОСТ 12.1.017-80

Технология приготовления предлагаемой смеси следующая.

Вначале смешивают молотый шлак и стружки отработанных фильтров в течение 2-3 мин. Затем к полученной смеси при продолжающемся перемешивании добавляют песок, цемент и перемешивают еще в течение 3 мин. После чего смесь заливают водой и все перемешивают до гомогенного состояния 3-4 мин. Формование осуществляют в в металлические формы 7x7x7 см посредством трамбования с последующим виброуплотнением. Твердение естественное, при комнатной температуре.

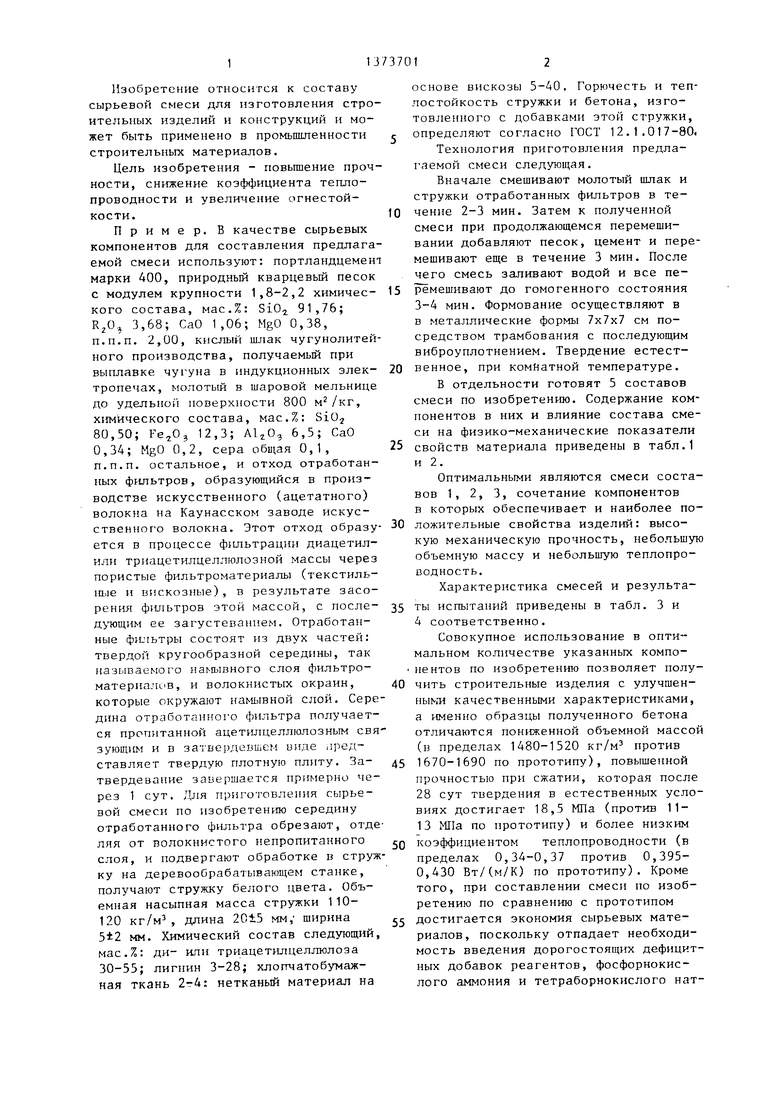

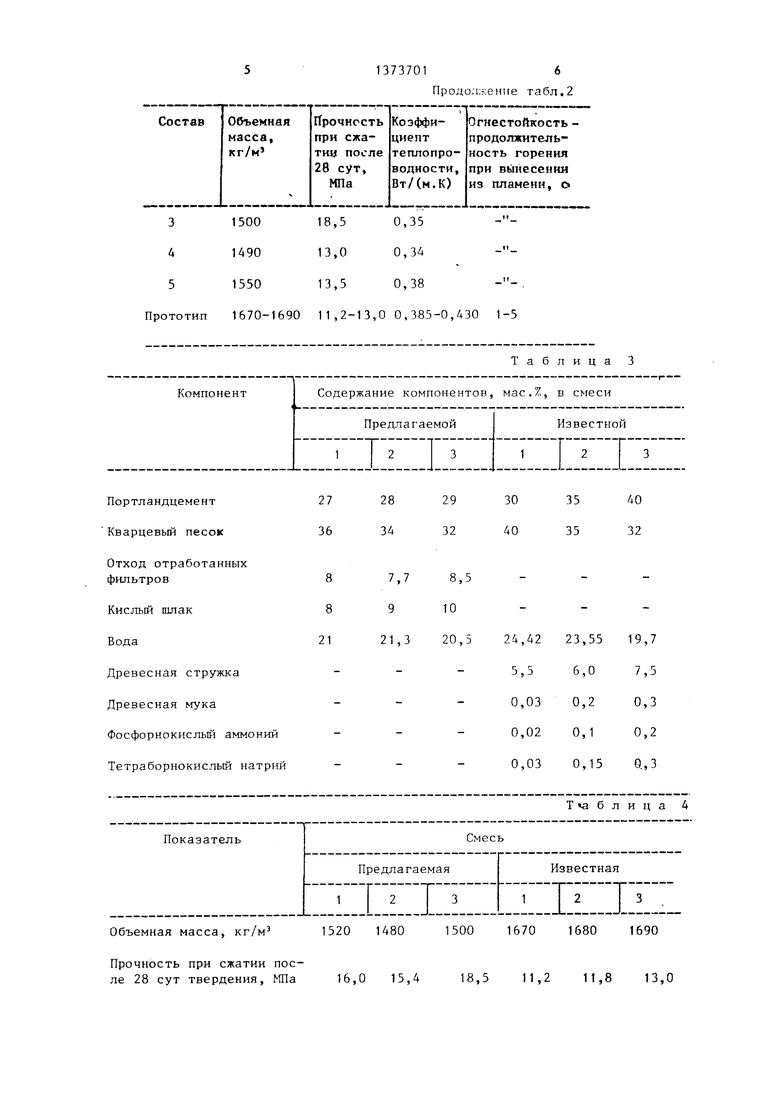

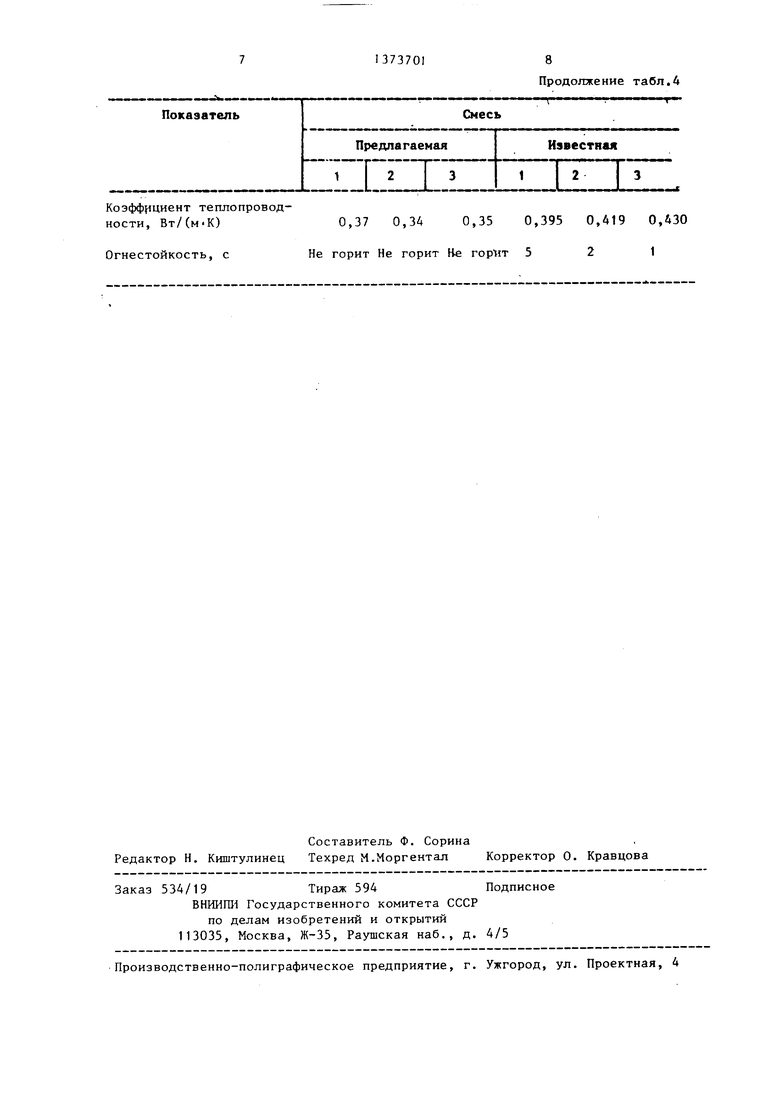

В отдельности готовят 5 составов смеси по изобретению. Содержание компонентов в них и влияние состава смеси на физико-механические показатели свойств материала приведены в табл.1 и 2.

Оптимальными являются смеси составов 1, 2, 3, сочетание компонентов в которых обеспечивает и наиболее положительные свойства изделий: высокую механическую прочность, небольшую объемную массу и небольшую теплопроводность.

Характеристика смесей и результаты испытаний приведены в табл. 3 и 4 соответственно.

Совокупное использование в оптимальном количестве указанных компонентов по изобретению позволяет получить строительные изделия с улучшен- ныь-и качественными характеристиками, а именно образцы полученного бетона отличаются пониженной объемной массой (в пределах 1480-1520 кг/м против 1670-1690 по прототипу), повьш1енной прочностью при сжатии, которая после 28 сут твердения в естественных условиях достигает 18,5 МПа (против 11- 13 МПа по прототипу) и более низким коэффициентом теплопроводности (в пределах 0,34-0,37 против 0,395- 0,430 Вт/(м/К) по прототипу). Кроме того, при составлении смеси по изобретению по сравнению с прототипом достигается экономия сырьевых материалов, поскольку отпадает необходимость введения дорогостоящих дефицитных добавок реагентов, фосфорнокислого аммония и тетраборнокислого натрия, которые в смеси по известному решению необходимы для обеспечения огнестойкости древесной стружки; несмотря на это огнестойкость материала по прототипу все-таки является недостаточно высокой., поскольку для этих образцов отмечается возгорание и определенная продолжительность самостоятельного горения при вынесения их из пламени (1-5 с). Образцы материала на основе предлагаемой смеси не горят и не тлеют.

Сырьевая смесь по изобретению может иметь широкую перспективу применения: для легкобетонных теплоизоляционных и одновременно конструкционных строительных элементов и изделий ограждающих, несущих, перегородочных конструкций, также для изготовления строительных искусственных камней,

плит, панелей, устройства монолитного теплого пола в животноводческих помещениях.

Формула изобретения

Сырьевая смесь для изготовления строительга.1х изделий, включающая

портландцемент, кварцевый песок, волокнистый наполнитель, добавку и воду, отличающаяся тем, что, с целью повьш1ения прочности, снижения коэффициента теплопроводности и увеличения огнестойкости, она в качестве волокнистого наполнителя содержит стружку из отработанных фильтров производства ацетатного во- локна, а в качестве добавки - тонкомолотый кислый шлак чугунолитейного производства, при следующем соотношении компонентов, мас.%:

Портландцемент 27-29 Кварцевый песок 32-36 Указанный волокнистый наполнитель 7,7-8,5 Указанная добавка 8-10 ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ПЕНОПОЛИСТИРОЛБЕТОНА | 2022 |

|

RU2789473C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО ЛЕГКОГО БЕТОНА | 2008 |

|

RU2377210C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| Сырьевая смесь для ячеистых бетонов | 2021 |

|

RU2767503C1 |

| Сырьевая смесь для получения гипсобетона | 1985 |

|

SU1315432A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ | 2024 |

|

RU2833736C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И СТРОИТЕЛЬНЫХ КАМНЕЙ | 2009 |

|

RU2413691C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1985 |

|

SU1330106A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОФОРМАТНОЙ ОГНЕЗАЩИТНОЙ ПЛИТЫ И СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОФОРМАТНОЙ ОГНЕЗАЩИТНОЙ ПЛИТЫ НА ОСНОВЕ ДАННОЙ СМЕСИ | 2021 |

|

RU2804960C2 |

Изобретение относится к составу сырьевой смеси для изготовления строительных изделий и может найти применение в промьпиленности строительных материалов. Цель изобретения - повышение прочности, снижение коэффициента теплопроводности и увеличение огнестойкости. Сырьевая смесь для изготовления строительных изделий содержит, мас.%: портландцемент 27-29; кварцевый песок 32-36; волокнистый наполнитель - стружка из отработанных фильтров производства ацетатного волокна 7,7-8,5; добавка кислого шлака чугунолитейного производства 8-10; вода остальное. Прочность при сжатии в 28 сут составляет 13,5- 16,0 МПа, коэффициент теплопроводности 0,34-0,38 Вт/(м-К)). 4 табл. (С (Л

Т а б л и ц а 1

Объемная масса, кг/м

Прочность при сжатии после 28 сут твердения, МПа

1520 1480 1500 1670 1680 1690

16,0 15,4 18,5 11,2 11,8 13,0

Таблица 3

Коэфф 1циент теплопроводности, Вт/(м К)

Огнестойкость, с

0,37 0,34 0,35 0,395 0,А19 0,430 Не горит Не горит Не ropliT 5 2 1

| Сырьевая смесь для получения гипсобетона | 1985 |

|

SU1315432A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая строительная смесь | 1984 |

|

SU1203069A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-02-15—Публикация

1986-07-10—Подача