1

СЛ

10

Изобретение относится к строительным материалам на основе гипсовых вяжущих и может быть использовано в производстве теплоизоляционных гипсовых бетонов и изделий. ; Целью изобретения является повышение прочности и снижение коэффициента теплопроводности,

В качестве сьфьевых компонентов используют:

-/э -полугидрат сульфата кальция из фосфогипса со следукяцими характеристиками: начало схватьшания 8 мин, конец 14 мин, прочность на сжатие 5 4,6 МПа, объемная масса 1250 кг/м. Химический состав, мас.%: СаО 37,4;

50з 52,5; ,54; Р200,3; ,5; фтчэр 0,3; 7,76; нерастворимьй осадок 0,7;20

-отработанный совелит, представляющий собой использованньй на предприятиях энергетики (электростан- 1ЩЯХ, ТЭЦ, городских тепловых сетях) плиточный совелит, относящийся к ас- 25 бестосодержащим материалам. Химический состав отработанного совелита в. сред нем следующий, мас.%: MgCOs 38,01; СаСОз45,20; SiO-2 7,12; MgO 7,00;

, 0,13; Al/j030,10; связанная 30 2,44. Отработанный совелит характеризуется содержанием хлопьевидного вещества, в котором имеется 60-70% волокон длиной 2-15 мм при преиму- щественном содержании волокон 2-5 мм. Объемная масса такого отработанного совелита 250-270 кг/м. Совелитовые отходы необходимы для армирования массы, поскольку в отсутствие этой добавки в образцах затвердевшего Q

материала отмечается в результате усадочных деформаций образование трещин. Совелитовые отходы также облегчают объемную массу изделий и придают им.высокие теплоизоляционные ,с свойства;

-шламовый осадок сточных вод гальванического производства, содержащий, мас.%: SiO/j и нерастворимьй осадок 1,34; Fe,jO 31,40; f., СаО 14,57; ,8,10; ZnO.6,30; СиО 5,20; N10 4,90; CdO 2,60; п.п.п. 23,05, причем содержание органических веществ (составная часть п.ц,,п.) равно 9,20%, из них 3,05% азотистых органических веществ, 6,15% неазотистых органических веществ; содержание летучих соединений (составная

часть п.п.п.) равно 13,85%, из них

0

5

0

5

0

11,60% СО.;, 1,92% сернистых соединений (в пересчете на SO,),О,33% PjOj. Этот осадок в естественном виде представляет шлам влажностью 50-95%-, содержащий тонкодисперсные коллоидные соединения металлов (железа, никеля, хрома и др.), а также примеси органических веществ. Жпам обладает слабой щелочной реакцией (рН 8,6-9,9), Шлам используют высушенным при 100°С до потери свободной влаги, поскольку такое вещество является рыхлык, имеет небольшую объемную насыпную массу (около 500 кг/м ) и,-ЯВЛЯЯСЬ тонкодисперсным, хорошо распределяется в гипсо- бетонной массе, придавая изделиям небольшую объемную массу и хорошие ,теплоизоляционные свойства;

- кордовые отходы шинного производства, измельченные до длины волокон 1,5-3,0 см, содержащие, мас.%: резиновое вещество 20-25; волокно хлопчатки 5-tO; синтетическое волокно 65-70, Кордовые отходы придают твердеющим изделиям высокую прочность, в особенности прочность изгибу, что обеспечивается прочной структурой кордовых нитей. Данные отходы в предлагаемой гипсобетонной смеси играют роль основного армирую- 1щего компонента.и при использовании совместно с отработанным совелитом обеспечивают получение высокопрочного теплоизоляционного гипсобетона.

Технология приготовления смеси следующая.

Сначала перемешивают в сухом виде отработанный совелит с кордовыми отходами в течение 3-4 мин, затем добавляют высушенньй шлам гальванического производства и перемешивают 2-3 мин. Потом вводят /ь-полугидрат сульфата кальция из фосфогипса и смесь перемешивают около 5 мин. Затем смесь затворяют водой при соотношении 0,42-0,45 и окончательно перемешивают 2-3 мин. Формование образцов гипсобетона осуществляют пластичным литьем посредством легкого трамбования в металлических формах - призмах 4-«4 И 6 см. После 24-часового твердения в воздушно-сухих условиях при комнатной температуре определяют свойства образцов.

Таким же образом проводят испытания образцов изрестньсх: гипсобетонов.

3144

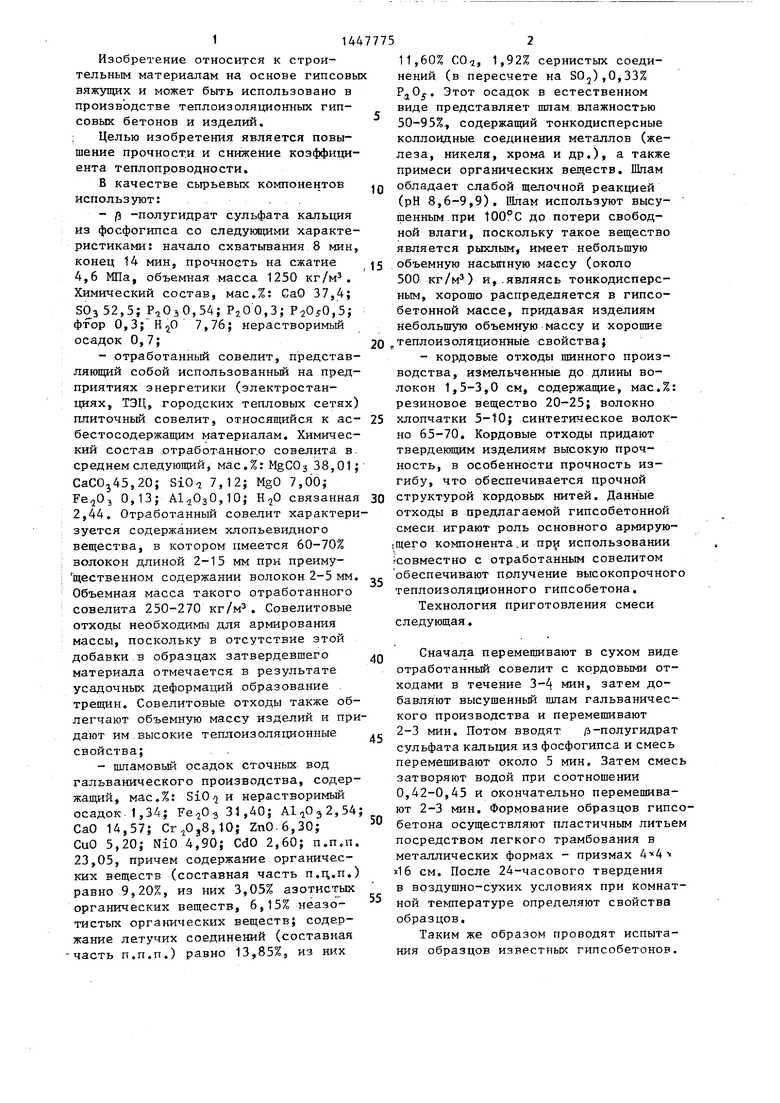

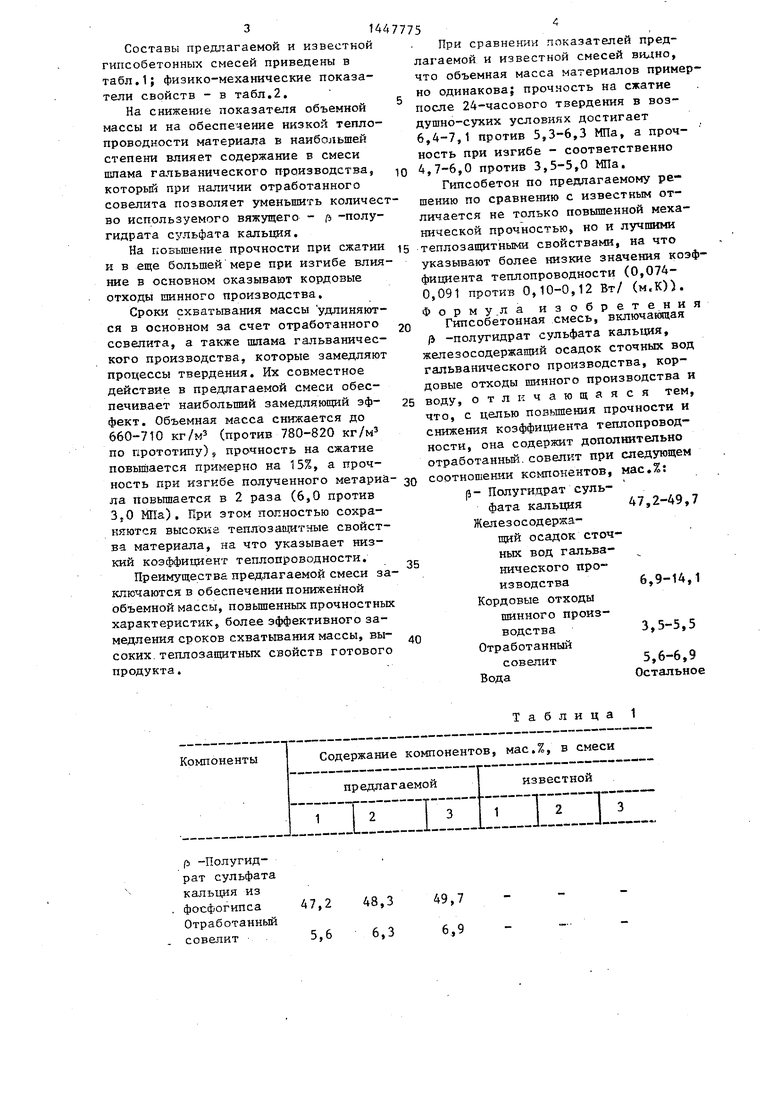

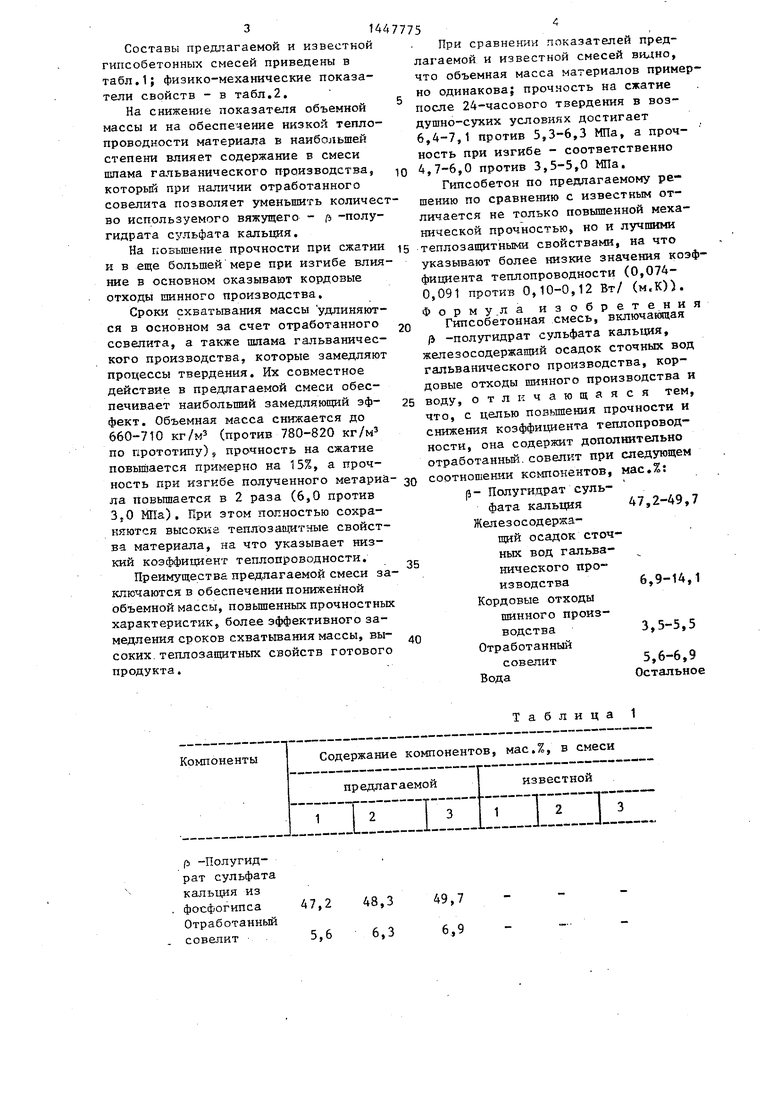

Составы предлагаемой и известкой гипсобетонных смесей приведены в табл.1; физико-механические показатели свойств - в табл.2.

На снижение показателя объемной массы и на обеспечение низкой теплопроводности материала в наибольшей степени влияет содержание в смеси тпама гальванического производства, который при наличии отработанного совелита позволяет уменьшить количест во используемого вяжущего - ft -полугидрата сульфата кальция.

На повышение прочности при сжатии и в еще большей мере при изгибе влияние в основном оказывают кордовые отходы шинного производства.

Сроки схватывания массы удлиняются в основном за счет отработанного совелита, а также шлама гальванического производства, которые замедляют процессы твердения. Их совместное действие в предлагаемой смеси обеспечивает наибольший замедляющий эффект. Объемная масса снижается до 660-710 кг/м (против 780-820 кг/м по гфототипу)5 прочность на сжатие повышается примерно на 15%, а прочность при изгибе полученного метариа ла повьш1ается в 2 раза (6,0 против 3jO КПа). При этом полностью сохраняются высокие теплозащитные свойства материала, на что указывает низкий коэффициент теплопроводности.

Преимущества предлагаемой смеси заключаются в обеспечении пониженной объемной массы, повьш1енных прочностны характеристик, более эффективного замедления сроков схватьшания массы, высоких, теплозащитных свойств готового продукта.

0

15

775

При сравнении Лчоказателей предлагаемой и известной смесей видно, что объемная масса материалов примерно одинакова; прочность на сжатие после 24-часового твердения в воздушно-сухих условиях достигает 6,4-7,1 против 5,3-6,3 МПа, а проч- ность при изгибе - соответственно 4,7-6,0 против 3,5-5,0 МПа.

Гипсобетон по предлагаемому решению по сравнению с известным отличается не только повышенной механической прочностью, но и лучшими теплозащитными свойствами, на что указывают более низкие значения коэффициента теплопроводности (0,074- 0,091 против 0,10-0,12 Вт/ (м.К)). Формула изобретения

Гипсобетонная смесь, включакнцая Ь -полугидрат сульфата кальция, железосодержащий осадок сточных вод гальванического производства, кордовые отходы шинного производства и воду, отличающаяся тем, что, с целью повьшгения прочности и снижения коэффициента теплопроводности, она содержит дополнительно отработанньй.совелит при следующем 30 соотношении ксшгонентов, мас.% 5- Полугидрат сульфата кальция Железосодержашяй осадок сточных вод гальванического производстваКордовые отходы шинного производстваОтработанный

совелит Вода

20

25

35

40

47,2-49,7

6,9-14,1

3,5-5,5

5,6-6,9 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Гипсобетонная смесь | 1984 |

|

SU1186599A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1986 |

|

SU1364612A1 |

| Сырьевая смесь для изготовления строительных изделий | 1986 |

|

SU1418324A1 |

| Строительный раствор | 1986 |

|

SU1413071A1 |

| Композиция для изготовления теплоизоляционного покрытия | 1982 |

|

SU1076413A1 |

| Гипсобетонная смесь | 1986 |

|

SU1362723A1 |

| Композиция для изготовления теплоизоляционных изделий | 1986 |

|

SU1379269A1 |

| Масса для изготовления теплоизоляционных изделий | 1985 |

|

SU1276647A1 |

| Легкобетонная смесь | 1986 |

|

SU1368295A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ | 1991 |

|

RU2015129C1 |

Изобретение относится к проьйдп- ленности строительных материалов и может быть использовано для приготовления бетонов на гипсовых вяжущих при производстве теплоизолящюнных изделий. Цель изобретения - повышение прочности, снижение коэффициента теплопроводности. Гипсобетониая смесь содержит, мас.%: /i- полугидрат сульфата кальция из фосфогипса 47,2-49,7; железосодержащий осадок.сточных вод гальванического производства 6,9-14,1; кордовые отходы шинного производства 3,,5; отработанный совелит 5,6-6,9; вода остальное. Прочность образцов при сжатии после 24 часов твердения в воздушно-сухих условиях 6,4-7,1 МПа, при изгибе 4,,0 МПа. Коэффициент .теплопроводности составляет 0,074- -0,091 Вт/(м К). 2 табл. а ю (Л

47,2 48,3 49,7 5,6 6,3 6,9

660 680 710

650 700 750

6,4 6,7 7,1 5,3 5,8 6,3

4,7 5,4 6,0 3,5 4,2 5,0

0,074 0,085 0,0910,10 0,11 0,12

Продолжение табл.1

Таблица 2

650 700 750

| Волженский А.В., Ферронская А.В | |||

| Шиеральные вяжущие вещества, М.: Стройиздат, 1979, с.62-63 | |||

| Легкобетонная смесь | 1986 |

|

SU1368295A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-12-30—Публикация

1986-07-04—Подача