Изобретение относится к черной металлургии и может быть использова но при обжиге конвертерных ванадиевых шлаков в шахтных печах.

Целью изобретения является повышение степени извлечения ванадия и снижение расхода топлива на процесс.

Регулирование температурного режима зоны обжига производится путем дискретной (рассредоточенной) подачи окислителя и изменения содержания кислорода в газовой фазе, что обеспечивает рациональный режим процесса окисления и позволит провести обжиг достаточно интенсивно с минимальным расходом природного газа и получением качественного продукта.

Для окислительного обжига используют ванадийсодержащие окатыши из конвертерных шлаков i различными добавками. При высокотемпературной обработке вана- дийсодержащих окатышей происходит окисление металлического железа, низших оксидов железа, марганца и ванадия, разложение карбонатов, входящих в состав исходной шихты, а также образование раство- римыхсоединений ванадия с натрием и кальцием (ванадатов натрия и кальция), В результате окисления окатышей содержание кислорода в газовой фазе быстро снижается до 0,5- 2,0% на выходе из зоны обжига, поэтому и скорость окисления окатышей падает и не происходит чрезмерного разогрева слоя. Кроме того, температура материала в верхней части зоны обжига существенно ниже, чем в нижней. Для того, чтобы не допускать резкого повышения температуры слоя в зоне обжига и выдержать заданный температурный режим, ввод окислителя в печь производится рассредоточенно (дискретно) по высоте зоны обжига. Так как поглощение кислорода из газовой фазы в верхней части идет более интенсивно, то в соответствии с кинетикой окисления окатышей для компенсации снижения содержания кислорода в газовой фазе в эту часть зоны обжига окислитель подается более часто. Содержание кислорода в окислителе и окислительный потенциал атмосферы определяются химсоставом окатышей из ванадиевого шлака и видом реакционных добавок. Содержание кислорода в газовой фазе

на горизонтах ввода окислителя после его смешения с продуктами сгорания (поддерживают на уровне 4,0-8,0%, так как при более высоком содержании кислорода существенно возрастает скорость окисления оксидов железа, марганца и ванадия, что приведет к недопустимому повышению температуры в зоне протекания реакций окисления, спекообразованию и нарушению технологического режима. При содержении кислорода в газовой фазе менее 4,0% значительно уменьшается скорость реакций окисления и увеличивается время пребывания материала в зоне обжига, что ведет к чрезмерному росту высоты зоны обжига и является экономически нецелесообразным.

В качестве окислителя используют смесь воздуха и холодного очищенного колошникового газа. Разбавление воздуха колошниковым газом позволит поддерживать заданный температурный режим в зоне обжига и избежать локального повышения температуры в иже ввода окислителя Обьемное соотношение воздуха и очищенного колошникового газа в смеси (1-3): 1 обусловлено необходимостью поддержания содержания кислорода в газовой фазе на

горизонтах подвода оксилителя в диапазоне 4,0-8,0% и определяется химическим составом исходных окатышей.

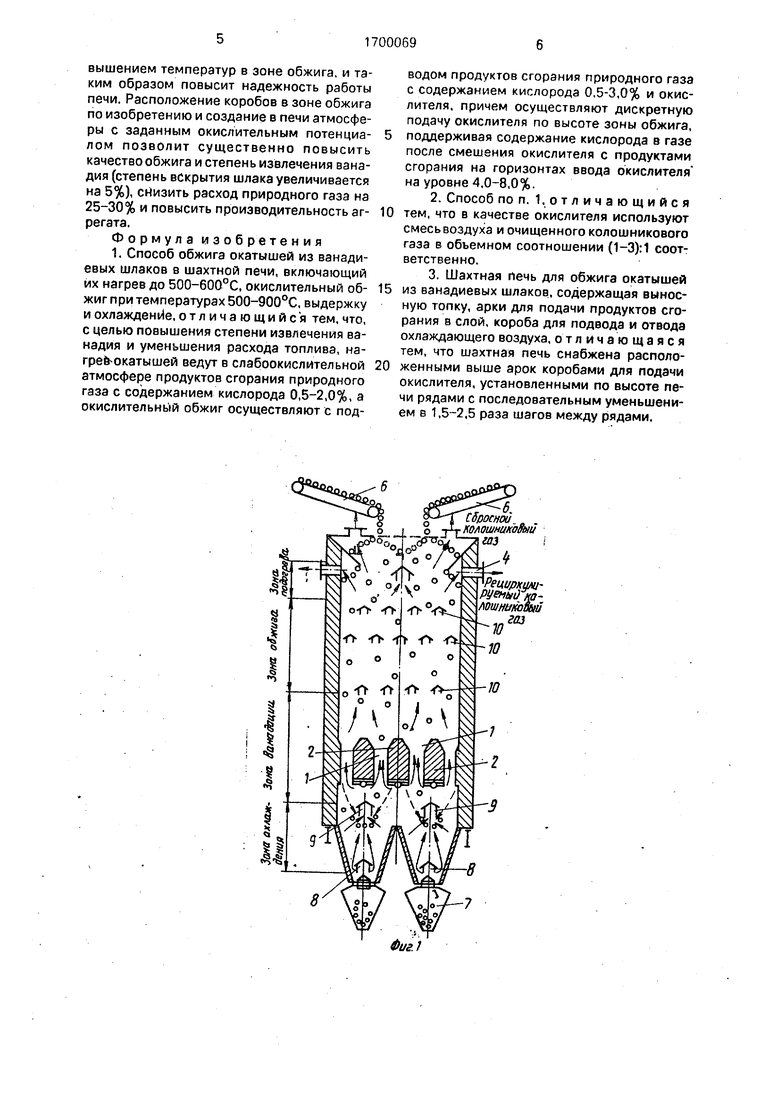

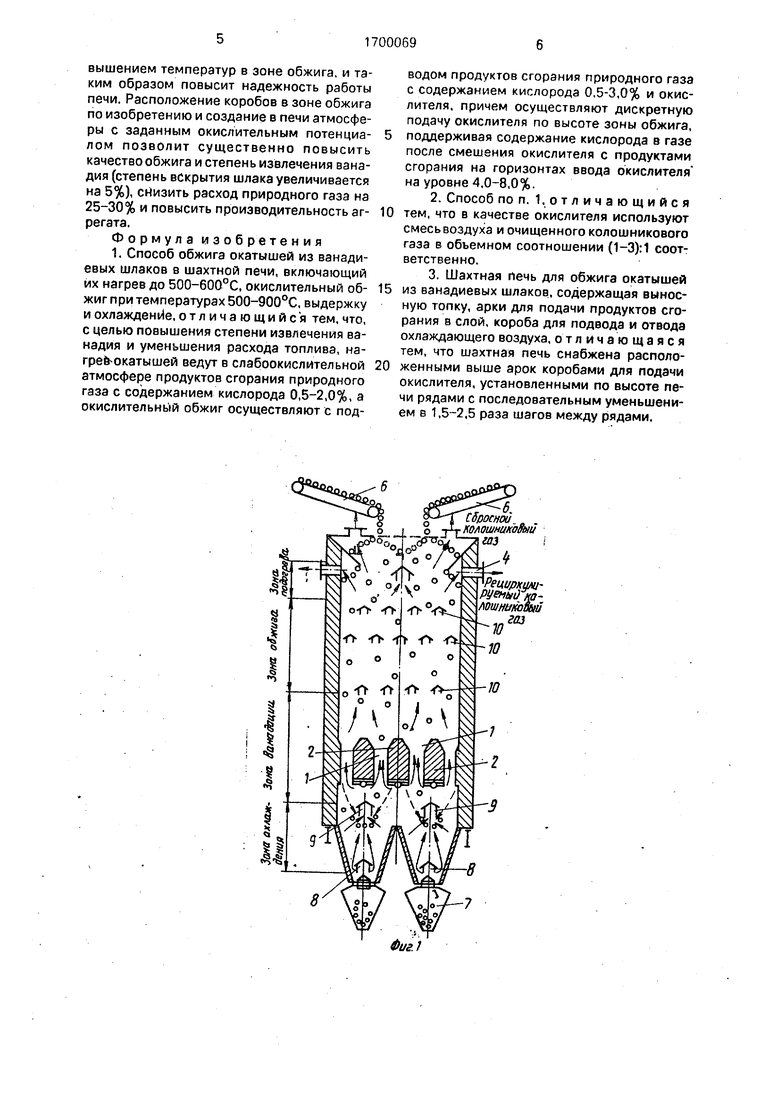

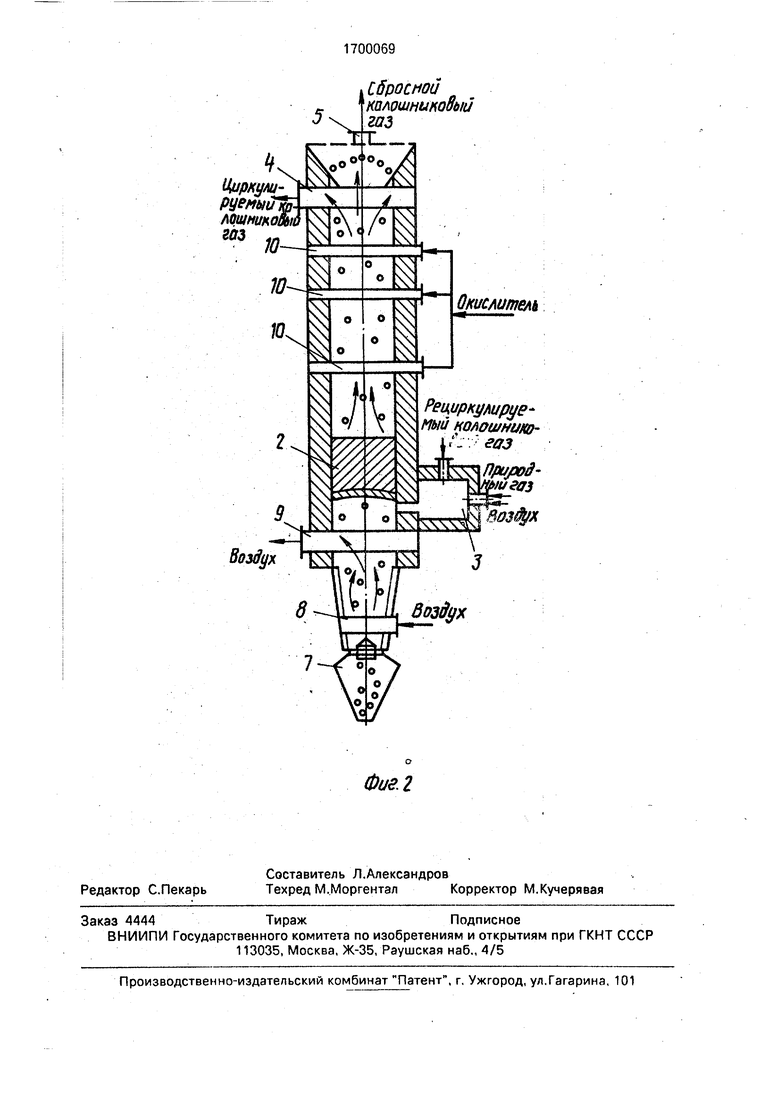

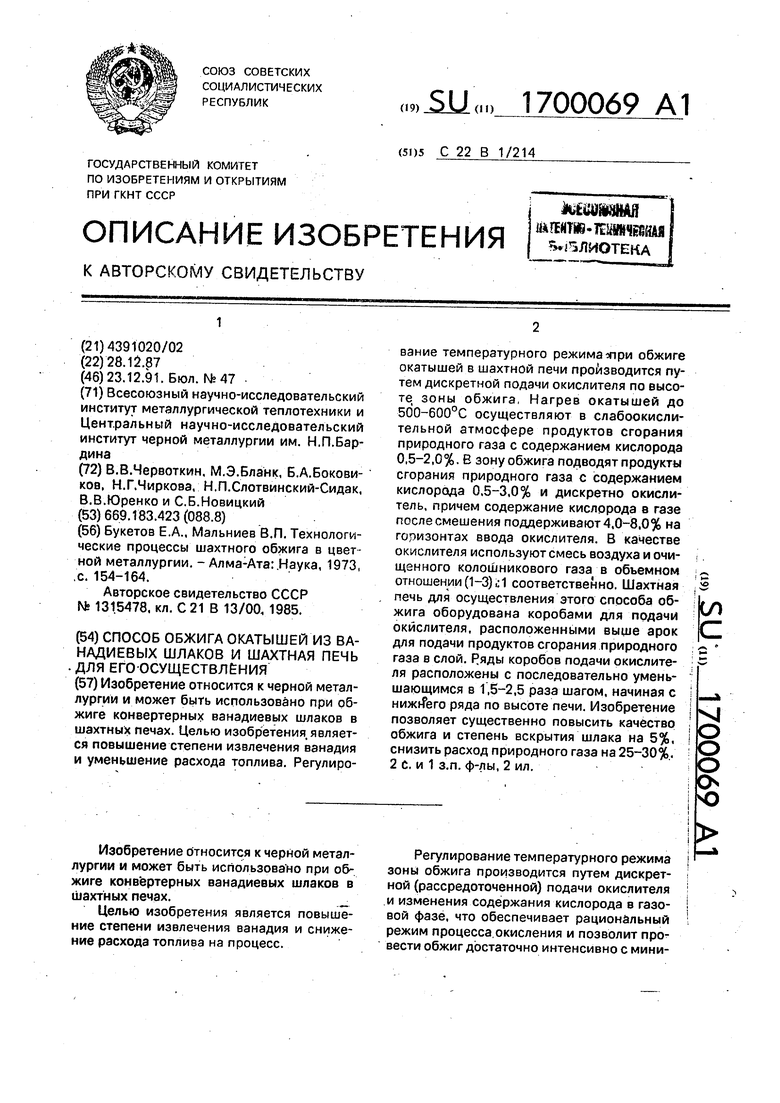

На фиг. 1 изображена печь, поперечный разрез; на фиг. 2 - то же, продольный раз0 рез.

Шахтная печь состоит из шахт 1, образованных вертикальными стенками арок 2 для подачи продуктов сгорания природного газа в слой. Продукты сгорания природного

5 газа поступают в печь из выносной топки 3. В верхней части печи имеются короба для отвода 4 и 5 колошникового газа. Загрузка сырых окатышей в печь производится с помощью конвейеров 6, Шахтная печь имеет

0 четыре зоны: подогреоа, обжига, вэнадации и охлаждения. В зоне обжига шахтной печи в шахтном порядке установлены три ряда коробов 10 для подвода окислителя. Ряды коробов расположены с последовательно

5 уменьшающимся шагом по высоте зоны обжига. В нижней части печи расположены разгрузочные бункера 7, оборудованные шлюзовыми затворами, обеспечивающими герметизацию механизма выгрузки, а также

0 короба 8 и 9 д. подвода и отвода охлаждающего воздуха.

Ряды коробов для подачи окислителя,

-начиная с нижнего, установлены по высоте

печи с последовательно уменьшающимся в

5 1,5-2,5 раза шагом. Неравномерное расположение коробов 10 по высоте печи сделано с учетом кинетических закономерностей процесса окисления ванадийсодержащих окатышей и позволит получить рациональ0 ный температурный режим в зоне обжига при наличии экзотермических реакций. При относительном изменении шага установки коробов 10 по высоте печи менее чем 1,5 времени для срабатывания окислительного

5 потенциала в каждой подзоне зоны обжига будет недостаточно, а это приведет к повышению содержания кислорода в газовой фазе, скорости реакций окисления, разогреву слоя и нарушению технологического режи0 ма. Относительное изменение шага расположения коробов более чем в 2,5 раза приведет к появлению буферного объема зоны обжига, где процессы окисления уже практически не идут, что экономически не5 целесообразно из-за нерационального увеличения габаритов агрегата.

Использование способа обжига окатышей и конструкции шахтной печи позволит предотвратить возможность аварийной ситуации связанной с неконтролируемым повышением температур в зоне обжига, и таким образом повысит надежность работы печи. Расположение коробов в зоне обжига по изобретению и создание в печи атмосферы с заданным окислительным потенциалом позволит существенно повысить качество обжига и степень извлечения ванадия (степень вскрытия шлака увеличивается на 5%), снизить расход природного газа на 25-30% и повысить производительность агрегата.

Формула изобретения 1. Способ обжига окатышей из ванадиевых шлаков в шахтной печи, включающий их нагрев до 500-600°С, окислительный обжиг при температурах 500-900°С, выдержку и охлаждение, отличающийся тем, что, с целью повышения степени извлечения ванадия и уменьшения расхода топлива, нагрев-окатышей ведут в слабоокислительной атмосфере продуктов сгорания природного газа с содержанием кислорода 0,5-2,0%, а окислительный обжиг осуществляют с подводом продуктов сгорания природного газа с содержанием кислорода 0,5-3,0% и окислителя, причем осуществляют дискретную подачу окислителя по высоте зоны обжига, поддерживая содержание кислорода в газе после смешения окислителя с продуктами сгорания на горизонтах ввода окислителя на уровне 4,0-8,0%.

2.Способ по п. 1.отличающийся тем, что в качестве окислителя используют

смесь воздуха и очищенного колошникового газа в объемном соотношении (1-3): 1 соответственно.

3.Шахтная печь для обжига окатышей из ванадиевых шлаков, содержащая выносную топку, арки для подачи продуктов сгорания в слой, короба для подвода и отвода охлаждающего воздуха, отличающаяся тем, что шахтная печь снабжена расположенными выше арок коробами для подачи окислителя, установленными по высоте печи рядами с последовательным уменьшением в 1,5-2.5 раза шагов между рядами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ГРАНУЛИРОВАННАЯ ВАНАДИЙСОДЕРЖАЩАЯ ДЛЯ ОКИСЛИТЕЛЬНОГО ОБЖИГА | 2019 |

|

RU2705838C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2006 |

|

RU2318024C1 |

| Способ обжига сидеритовых руд и шахтная печь для его осуществления | 1985 |

|

SU1315478A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ЧУГУНА | 2016 |

|

RU2656125C2 |

| СПОСОБ ПОДГОТОВКИ ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА К ОКИСЛИТЕЛЬНОМУ ОБЖИГУ | 2019 |

|

RU2705844C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2004 |

|

RU2258745C1 |

| Способ производства стали из стального лома | 1983 |

|

SU1201322A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2008 |

|

RU2385349C2 |

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ, ГОРЯЧИХ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ И ВАНАДИЕВОГО ШЛАКА | 2004 |

|

RU2287017C2 |

Изобретение относится к черной металлургии и может быть использовано при обжиге конвертерных ванадиевых шлаков в шахтных печах. Целью изобретения является повышение степени извлечения ванадия и уменьшение расхода топлива. Регулирование температурного режима при обжиге окатышей в шахтной печи производится путем дискретной подачи окислителя по высоте, зоны обжига, Нагрев окатышей до 500-600°С осуществляют в слабоокислительной атмосфере продуктов сгорания природного газа с содержанием кислорода 0,5-2,0%. В зону обжига подводят продукты сгорания природного газа с содержанием кислорода 0,5-3,0% и дискретно окислитель, причем содержание кислорода в газе после смешения поддерживают 4,0-8,0% на горизонтах ввода окислителя. В качестве окислителя используют смесь воздуха и очищенного колошникового газа в объемном отношении (1-3) ,:1 соответственно. Шахтная печь для осуществления этого способа обжига оборудована коробами для подачи окислителя, расположенными выше арок для подачи продуктов сгорания природного газа в слой. Ряды коробов подачи окислителя расположены с последовательно уменьшающимся в 1,5-2,5 раза шагом, начиная с нижн его ряда по высоте печи. Изобретение позволяет существенно повысить качество обжига и степень вскрытия шлака на 5%, снизить расход природного газа на 25-30%. 2 С. и 1 з.п. ф-лы, 2 ил. (Л С vi о о о о ю

Сбросной „ . колошникорыи газ

Peut/pxtw- РУемьи) ка- лошникоацц

Фиг

f .

Циркули- руемый мщник

№3 ю

Воздух

Сбросной колошниковый

Окислитель

| Букетов Е.А., Мальниев В.П | |||

| Технологические процессы шахтного обжига в цветной металлургии | |||

| - Алма-Ата: Наука, 1973, с | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

| Способ обжига сидеритовых руд и шахтная печь для его осуществления | 1985 |

|

SU1315478A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-23—Публикация

1987-12-28—Подача