Изобретение относится к машиностроению и может быть использовано при ремонте трещин в изделиях, например, энергооборудования.

Цель изобретения - повьппение производительности ремонтных работ и эксплуатационной надежности отремонтированного изделия.

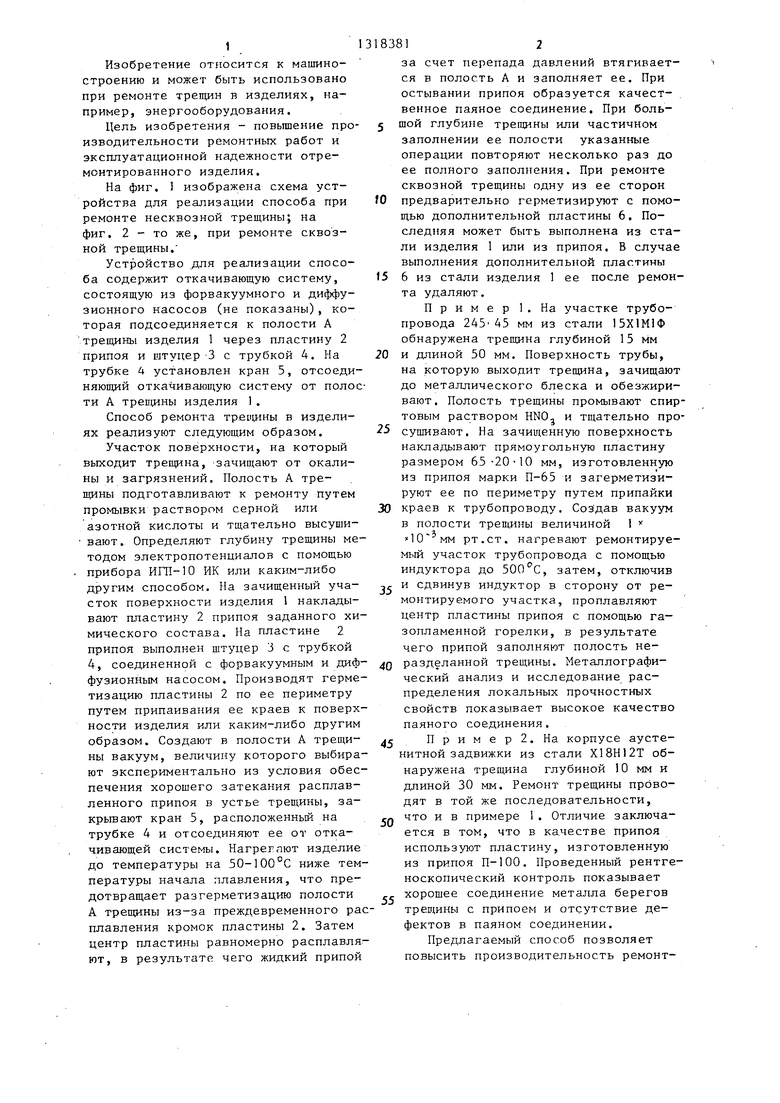

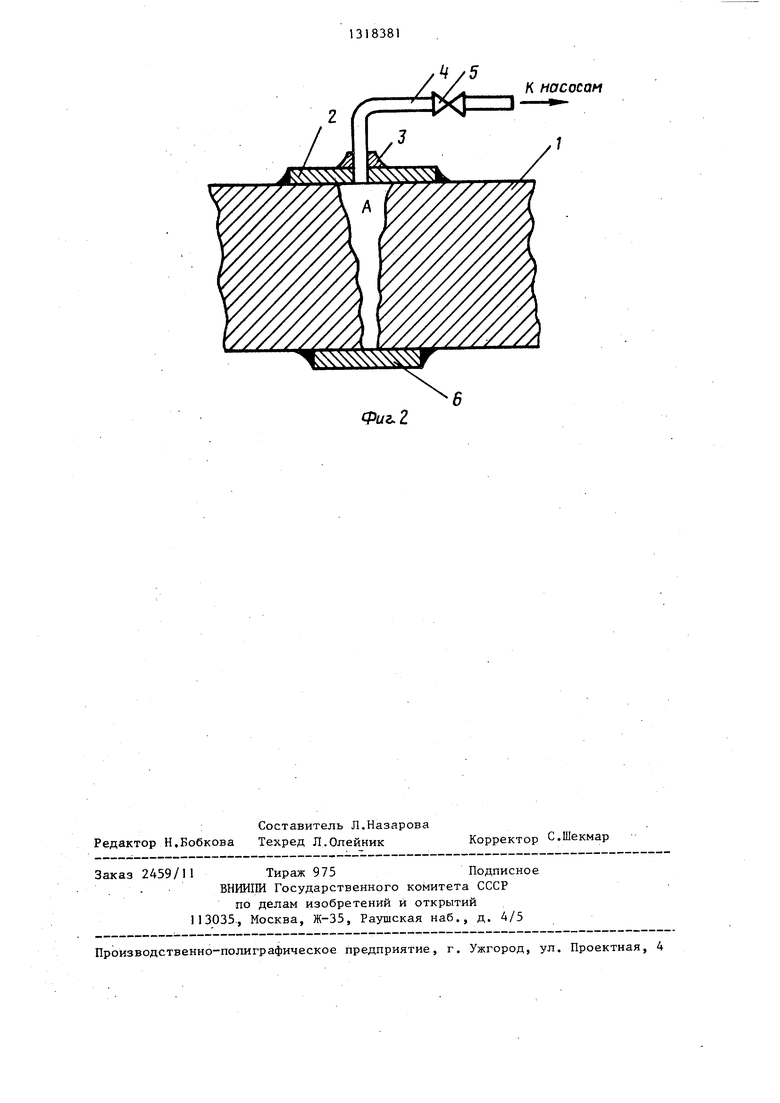

На фиг. 1 изображена схема устройства для реализации способа при ремонте несквозной трещины; на фиг. 2 - то же, при ремонте сквозной трещины.

Устройство для реализации способа содержит откачивающую систему, состоящую из форвакуумного и диффузионного насосов (не показаны), которая подсоединяется к полости А трещины изделия 1 через пластину 2 припоя и штуцер 3 с трубкой 4. На трубке 4 установлен кран 5, отсоединяющий откачивающую систему от полости А изделия 1 .

Способ ремонта тре1цины в изделиях реализуют следующим образом.

Участок поверхности, на который выходит трещина, зачищают от окалины и загрязнений. Полость А трещины подготавливают к ремонту путем промывки раствором серной или азотной кислоты и тщательно высуши- вают. Определяют глубину трещины методом электропотенциалов с помощью прибора ИГЛ-10 ИК или каким-либо другим способом. На зачищенный участок поверхности изделия 1 накладывают пластину 2 припоя заданного химического состава. На пластине 2 припоя выполнен штуцер 3 с трубкой 4, соединенной с форвакуумным и диф- фузионным насосом. Производят герметизацию пластины 2 по ее периметру путем припаивания ее краев к поверхности изделия или каким-либо другим образом. Создают в полости А трещины вакуум, величину которого выбирают экспериментально из условия обеспечения хорошего затекания расплавленного припоя в устье трещины, за- крьгаают кран 5, расположенный на трубке 4 и отсоединяют ее от откачивающей системы, Нагрегпют изделие до температуры на 50-100°С ниже температуры начала плавления, что предотвращает разгерметизацию полости А трепщны из-за преждевременного рас плавления кромок пластины 2. Затем центр пластины равномерно расплавляют, в результате чего жидкий припой

го

15

20

25

03183812

за счет перепада давлений втягивается в полость А и заполняет ее. При остывании припоя образуется качественное паяное соединение. При большой глубине трешлны или частичном заполнении ее полости указанные операции повторяют несколько раз до ее полного заполнения. При ремонте сквозной трещины одну из ее сторон предварительно герметизируют с помощью дополнительной пластины 6. Последняя может быть выполнена из стали изделия 1 или из припоя. В случае выполнения дополнительной пластины 6 из стали изделия 1 ее после ремонта удаляют.

Пример 1. На участке трубопровода 24545 мм из стали 15ХШ1Ф обнаружена трещина глубиной 15 Мм и длиной 50 мм. Поверхность трубы, на которую выходит трещина, зачищают до металлического блеска и обезжиривают. Полость трещины промывают спиртовым раствором HNOj и тщательно просушивают. На зачищенную поверхность нарсладывают прямоугольную пластину размером 65-20-10 мм, изготовленную из припоя марки П-65 и загерметизируют ее по периметру путем припайки краев к трубопроводу. Соз дав вакуум в полости трещины величиной 1

мм рт.ст. нагревают ремонтируе30

10

0

5

мый участок трубопровода с помощью индуктора до , затем, отключив и сдвинув индуктор в сторону от ремонтируемого участка, проплавляют центр пластины припоя с помощью газопламенной горелки, в результате чего припой заполняют полость неразделанной трещины. Металлографический анализ и исследование распределения локальных прочностных свойств показывает высокое качество паяного соединения.

Пример2. На корпусе аусте- нитной задвижки из стали Х18Н12Т обнаружена трещина глубиной 10 мм и длиной 30 мм. Ремонт трещины проводят в той же последовательности, что и в примере 1. Отличие заключается в том, что в качестве припоя используют пластину, изготовленную из припоя П-100. Проведенный рентгеноскопический контроль показывает хорошее соединение металла берегов трещины с припоем и отсутствие дефектов в паяном соединении.

Предлагаемый способ позволяет повысить производительность ремонт0

5

313

ных работ, так как отпадает необходимость разделки кромок, которая производится вручную и требует значительных затрат впемени. Кооме того, повышается эксплуатационная надежность изделий с отремонтированными трещинами вследствие практического отсутствия остаточных напряжений из-за малого объема припоя, находящегося в трещине.

Формула изобретения

Способ ремонта изделий с трещиной, заключающийся в том, что определяют глубину трещины, подготавливают по14

лесть трещины к ремонту и заполняют ее расплавленным металлом, о т л И чающийся тем, что, с целью повьшения производительности ремон- та и эксплуатационной надежности отремонтированных изделий, на участок поверхности, на которую выходит трепц на, накладывают пластину припоя заданного химического состава, совмещая центр пластины с осью трещины, герметизируют места соединения пластины с поверхностью изделия, создают в полости трещины вакуум, нагревают изделие с пластиной припоя до

температуры ниже температуры плавления припоя,а центр пластины расплавляют.

Ч 5

К насосам

Фиг,.

насосам

-Р

: Составитель Л.Назарова Редактор Н.Бобкова Техред Л.Олейник

Заказ 2459/11 Тираж 975Подписное

. . ВНИИ1Ш Государственного комитета СССР

по делам изобретений и открытий 113035., Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг. 2

Корректор С.Шекмар

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ ИЗ СПЛАВОВ С ЖАРОСТОЙКИМ ПОКРЫТИЕМ | 2007 |

|

RU2344915C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2010 |

|

RU2438842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ ПАЙКОЙ | 2012 |

|

RU2537979C2 |

| Способ пайки графита с алюминием | 1979 |

|

SU854627A1 |

| Способ бесфлюсовой пайки титана и его сплавов с алюминием и его сплавами | 1987 |

|

SU1551482A1 |

| СПОСОБ ПАЙКИ КОНСТРУКЦИЙ ТЕЛЕСКОПИЧЕСКОГО ТИПА | 1996 |

|

RU2120361C1 |

| СПОСОБ СВАРКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ТРУБОПРОВОДОМ | 2003 |

|

RU2267388C2 |

| СПОСОБ ЗАДЕЛКИ ДЕФЕКТОВ НА ИЗДЕЛИИ | 2000 |

|

RU2173621C1 |

| ТВЕРДОСПЛАВНАЯ ВСТАВКА ДЛЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА И СПОСОБ ЕЕ КРЕПЛЕНИЯ | 1996 |

|

RU2105124C1 |

| СПОСОБ РЕМОНТА ТРУБЫ | 2000 |

|

RU2194911C2 |

Изобретение относится к области машиностроения, в частности, к способу ремонта изделий с трещиной (Т), и может быть применено в различных отраслях машиностроения. Для повьпиения производительности ремонта и эксплуатационной надежности отремонтированного изделия Т залечива- ют посредством пайки. На поверхности изделия под Т закрепляют пластину припоя. Вакуумируют полость Т. Затем нагревают изделие расплавляя припой, заполняют Т металлом. Поскольку заполнение полости Т осуществляется небольшим объемом припоя, остаточные напряжения будут практически отсутствовать, что по- вьш1ает надежность соединения. 2 ил. I (Л ее 00 оо 00

| Хромченко Ф.А | |||

| Сварка оборудования электростанций | |||

| - м.: Энергия, 1977, с | |||

| Прибор для измерения силы звука | 1920 |

|

SU218A1 |

Авторы

Даты

1987-06-23—Публикация

1986-01-07—Подача