Изобретение относится к области получения биметаллических труб, которые состоят из коаксиально собранных труб из разнородных металлов, прочно скрепленных по всей их контактной поверхности [1]. Биметаллические трубы, в том числе длинномерные, предназначены для работы в условиях воздействия агрессивной жидкости (газа), среды с большим содержанием абразива и т.п. Особенно высокую прочность соединения требуют трубы, внутренняя из которых является лейнером, а наружная - стволом, например, скорострельной авиационной пушки. В такой пушке сменяется не изношенный лейнер, как это обычно имеет место в артиллерии, а весь ствол [2].

Известен способ изготовления прецизионных биметаллических длинномерных цилиндрических изделий типа труб [3], внутрь стальной оболочки устанавливают с зазором заготовку из антикоррозионного и/или антифрикционного материала по всей длине оболочки. Соединяют оболочку и заготовку по сопрягаемым поверхностям путем их холодного деформирования радиальной ковкой на дорне при степени деформирования 3-50%. После соединения проводят поверхностное упрочнение внутренней рабочей поверхности методом гальванического хромирования. Затем проводят чистовую обработку хромированной рабочей поверхности. Способ обеспечивает получение биметаллической трубы, обладающей высокой эксплуатационной надежностью в условиях работы в агрессивной среде длительное время [3]. Недостатком этого способа является сложность операции хромирования поверхности внутренней трубы и невозможность использования трубных заготовок из металлов с низкой пластичностью.

Известен способ изготовления биметаллических цилиндрических изделий типа труб [4]. Внутрь внешней трубы-оболочки с некоторым зазором устанавливают заготовку из материала-покрытия в виде трубы или многовитковой спирали, проводят пластическую деформацию заготовки посредством радиальной ковки с одновременным ее наружным охлаждением при степени деформирования 5-90% до соединения оболочки и заготовки по сопрягаемым поверхностям. В качестве заготовки используют материал, выполненный из пластичного антифрикционного и/или антикоррозионного металла или его сплава [4]. Недостатком этого способа является сложность операции радиальной ковки и невозможность использования исходных заготовок из металлов с низкой пластичностью.

Известен способ изготовления биметаллических труб [5], при котором кольцевое пространство между оболочкой и внутренней трубой заполняется измельченным металлом. Затем эта заготовка подвергается экструзии при соответствующей температуре так, чтобы металлургически скрепить между собой внутреннюю и внешнюю составляющие. Полученная биметаллическая труба применяется, в частности, в трех случаях, когда одна из двух поверхностей (наружная или внутренняя) подвергается воздействию среды более агрессивной, чем действующая на другую поверхность [5]. Недостатком такого способа является необходимость использования дорогостоящего оборудования для горячей экструзии, трудоемкость самой операции и невозможность использования трубных заготовок из металлов с низкой пластичностью.

Задачей настоящего изобретения является разработка способа изготовления биметаллической трубы с помощью пайки двух разнородных коаксиальных труб по всей их боковой поверхности, при которой паяный шов не имеет раковин и обеспечивает прочное соединение труб, в частности, позволяющее в случае пластичных материалов производить их холодную ковку на твердосплавном профилирующим инструменте.

Указанный технический результат достигается тем, что способ изготовления биметаллической трубы включает сборку составной заготовки в виде двух разнородных коаксиальных труб различного состава и с различной толщиной стенки, герметичное закрытие внешней трубы заглушкой на одном из ее торцевых концов, нагрев сборки. При сборке используют внутреннюю трубу, которая короче наружной на 1-2 мм, перед размещением припоя заваривают вакуумно-плотным швом зазор на торце сборки, на котором концы труб находятся в одной плоскости, на другом конце сборки приваривают заглушку вакуумно-плотным швом, устанавливают сборку в вертикальном положении так, чтобы заглушка стала дном сборки, припой располагают на дне заглушки в количестве, достаточном для заполнения в расплавленном состоянии зазора вдоль всей длины труб и промежутка между внутренней трубой и дном заглушки, затем к верхней части сборки приваривают вакуумно-плотным швом патрубок, соединенный с форвакуумным насосом и баллоном с безокислительным сжатым газом, откачивают воздух из сборки с вакуумированием зазора, после чего помещают сборку в вертикальную трубчатую печь, нагревают сборку до температуры пайки и нагнетают расплавленный припой в вакуумированный зазор под давлением с помощью безокислительного сжатого газа, затем поднимают сборку из печи с обеспечением кристаллизации припоя в зазоре под давлением, а после охлаждения обрезают приваренные заглушку и патрубок.

Заглушка выполнена из того же материала, что и внешняя труба.

Зазор между боковыми поверхностями коаксиальных труб выполняют шириной не менее 0,3 мм, но не более, чем величина (dН-DВ)/2, где dН - внутренний диаметр наружной трубы, DВ - внешний диаметр внутренней трубы.

При сборке заготовки используют трубы с разной температурой плавления.

В качестве припоя используют металл или сплав, температура плавления которого на 200-500°С ниже температуры плавления более легкоплавкой трубы.

Пайку проводят в интервале температур, превышающих температуру плавления припоя на 20-50°С.

Осуществление предлагаемого способа иллюстрируется фигурами 1-6.

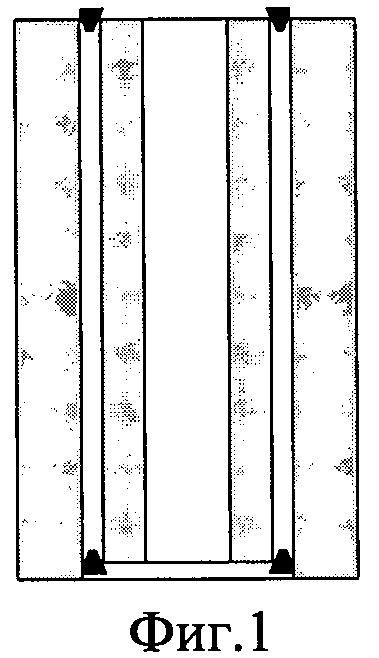

Фиг.1. Исходная внутренняя труба вставляется во внешнюю вертикально расположенную трубу и с помощью 6-8 одинаковых клиновидных вставок центрируется таким образом, чтобы между трубами образовался зазор одинаковой толщины по всей их длине. При этом в верхней части сборки трубы должны быть на одном уровне, а в нижней части внутренняя труба должна быть короче внешней на 1-2 мм. Такая разность в длине труб обеспечивает необходимый промежуток между внутренней трубой и заглушкой, через который расплавленный припой нагнетается в зазор между боковыми поверхностями труб. Нижний предел промежутка позволяет жидкому припою под давлением сжатого газа беспрепятственно поступать в указанный зазор. Увеличение верхнего предела промежутка увеличивает количество припоя, остающегося на дне (на заглушке) после заполнения зазора между боковыми поверхностями труб. По экономическим соображениям количество не использованного припоя должно быть минимальным.

Фиг.2. С помощью аргонно-дуговой сварки к внешней трубе снизу приваривается дно из материала этой трубы вакуумно-плотным швом, а в верхней части сборки трубы свариваются между собой также вакуумно-плотным швом. На приваренное дно помещаются кусочки припоя в суммарном объеме, который позволяет после расплавления заполнить припоем зазор между трубами по всей их длине, а также с некоторым избытком - пространство между концом внутренней трубы и приваренным дном.

Фиг.3. К верхней части сборки вакуумно-плотным швом приваривается патрубок из низколегированной стали, через которую с помощью резиновых шлангов и кранов (зажимов) из биметаллической сборки может откачиваться воздух форвакуумным насосом и нагнетаться из баллона в сборку газ, не окисляющий ни трубы, ни припой при температуре пайки. Перед операцией пайки из сборки откачивается воздух.

Фиг.4. Сборка помещается в вертикальную муфельную печь, рабочее пространство которой имеет температуру, превышающую точку плавления припоя на 20-50°С. Температура в сборке контролируется с помощью 2-3 термопар, введенных туда с помощью специального уплотнения через резиновый шланг. Продолжительность процесса расплавления припоя соответствует времени, в течение которого его температура остается постоянной и равной точке плавления. После расплавления припоя и повышения его температуры на 20-50°С в сборку впускается под давлением газ, под действием которого жидкий припой заполняет зазор между трубами, в котором воздух отсутствует.

Фиг.5. В результате медленного поднятия из печи в верхней части сборки в зазоре начинает кристаллизоваться припой. По мере поднятия сборки из печи закристаллизованная зона припоя постепенно распространяется по зазору вниз. При этом в зоне кристаллизации поры и раковины не образуются, поскольку в эту зону под давлением поступает снизу расплав припоя.

Фиг.6. После полного удаления сборки из печи и ее охлаждения скрепленные пайкой трубы обрезают сверху и снизу так, чтобы освободить их от приваренных вспомогательных частей.

Достоинством предлагаемого способа изготовления биметаллической трубы является высокая прочность соединения за счет формирования беспористого шва и выбора оптимального состава высокотемпературного припоя. Другим достоинством способа следует считать возможность варьировать в заданных пределах ширину зазора между коаксиальными трубами (не менее 0,3 мм, но не более, чем величина (dН-DB)/2, где dH - внутренний диаметр наружной трубы, DB - внешний диаметр внутренней трубы). В результате этот способ фактически позволяет получать трехслойные трубы. Достоинством предлагаемого способа изготовления биметаллической трубы также является возможность использования трубных заготовок из металлов и сплавов с низкой пластичностью, например из чугуна.

Пример конкретного выполнения

Биметаллическая заготовка представляла собой составную заготовку из двух коаксиальных труб. Внешняя труба из стали ОХН3МФА имела длину 600 мм, внешний диаметр 100 мм и внутренний диаметр 50 мм. Внутренняя труба из сплава КВН (ЭП-131) длиной 598 мм имела внешний диаметр 48 мм и внутренний - 40 мм. Таким образом, ширина зазора между трубами по всей их длине составляла 1 мм.

В качестве высокотемпературного припоя использовался сплав следующего состава: медь - 35, никель - 30, марганец - 30 и кобальт - 5 мас.%. Этот сплав близок по составу к припою ВПР-4. Поскольку точка плавления припоя составляла 1040°С, пайка труб проводилась в интервале 1060-1090°С. Слишком высокие температуры пайки (1150-1200°С) вызывают эрозию материалов труб, особенно сплава КВН.

Механические испытания паяного соединения труб показали, что предел прочности шва на срез составляет 500 МПа, если пайка проводилась при температуре 1060°С, и 700 МПа после пайки при 1090°С. Такая прочность соединения позволила осуществить радиальную ковку биметаллической трубы на твердосплавном инструменте, в результате которой снаружи она приняла конусную форму, удлинилась до 1500 мм, а на внутренней поверхности канала постоянного диаметра образовалась винтовая нарезка.

Источники информации

1. Стазаев В.Н. Заготовка для биметаллических труб. Заявка: 94005530/08, В23K 20/00, опубликовано 27.09.1995.

2. Никифоров Н.Н., Туркин П.И. и др. Артиллерия / Под общ. ред. Чистякова М.Н. - М.: Воениздат МО СССР, 1953.

3. Харебов С.А., Решетов В.П. и др. Способ изготовления прецизионных биметаллических длинномерных цилиндрических изделий типа труб. Патент РФ 2263013, В23K 20/02, В23K 101:06, опубликовано 27.10.2005.

4. Картель Г.А., Бычков Н.А. и др. Способ изготовления биметаллических цилиндрических изделий типа труб. Патент РФ 2171164, В23K 20/02, опубликовано 27.07.2001.

5. Ален Мюгжо, Дени Вюйллом. Заготовка для изготовления биметаллической трубы, способ производства биметаллической трубы и труба, полученная этим способом, Патент РФ 2007239, В21С 23/24, опубликовано 15.02.1994 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ ПАЙКОЙ | 2012 |

|

RU2537979C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2015 |

|

RU2599947C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ПОГРУЖНОГО НАСОСНОГО АГРЕГАТА ПУТЕМ ФУТЕРОВКИ НАРУЖНОЙ ПОВЕРХНОСТИ ЕГО УЗЛОВ | 2019 |

|

RU2734201C1 |

| Способ автовакуумной пайки | 1979 |

|

SU816710A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИЗ ТИТАНА И СТАЛИ | 2010 |

|

RU2443521C1 |

| Способ автовакуумной пайки | 1984 |

|

SU1668063A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛАПАНА, ВЫПОЛНЕННОГО ИЗ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ ПЕРЕХОДНОГО КЛАССА | 2004 |

|

RU2330747C2 |

| СПОСОБ ПАЙКИ ТРУБНОЙ ДОСКИ С ТОНКОСТЕННЫМИ ТРУБКАМИ | 1998 |

|

RU2153407C2 |

| СПОСОБ РЕМОНТА ЛОПАТКИ СОПЛОВОГО АППАРАТА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2177862C1 |

Изобретение может быть использовано для получения разнородных биметаллических труб, прочно скрепленных по всей их контактной поверхности, которые предназначены, например, для работы в условиях воздействия агрессивной жидкости или газа, среды с большим содержанием абразива и т.п. Способ включает сборку составной заготовки в виде двух разнородных коаксиально размещенных труб, внутренняя из которых короче наружной на 1-2 мм. Вакуумно-плотным швом заваривают зазор на торцевом конце сборки, где концы труб находятся в одной плоскости. Затем приваривают заглушку вакуумно-плотным швом на другом конце сборки. Устанавливают сборку в вертикальном положении так, чтобы заглушка стала дном сборки, и помещают на внутреннее дно заглушки припой. Затем приваривают вакуумно-плотным швом к верхней части сборки патрубок, соединенный с форвакуумным насосом и баллоном с безокислительным газом. Откачивают воздух из сборки. Помещают сборку в вертикальную трубчатую печь, нагревают до расплавления припоя. Нагнетают жидкий припой в вакуумированный зазор с помощью сжатого газа. Кристаллизацию припоя в зазоре осуществляют путем медленного поднятия сборки из печи. Полученный паяный шов не имеет раковин и обеспечивает прочное соединение труб, позволяющее производить, в частности, их последующую холодную ковку на твердосплавном профилирующим инструменте. 5 з.п. ф-лы, 6 ил.

1. Способ изготовления биметаллической трубы, включающий сборку составной заготовки из двух установленных коаксиально труб, различающихся по составу и толщине стенки, герметичное закрытие внешней трубы заглушкой на одном из ее торцов, размещение припоя в зазоре между соединяемыми трубами и нагрев сборки, отличающийся тем, что при сборке используют внутреннюю трубу, которая короче наружной на 1-2 мм, перед размещением припоя заваривают вакуумно-плотным швом зазор на торце сборки, на котором концы труб находятся в одной плоскости, на другом торце сборки приваривают заглушку вакуумно-плотным швом, устанавливают сборку в вертикальном положении так, чтобы заглушка стала дном сборки, припой располагают на дне заглушки в количестве, достаточном для заполнения в расплавленном состоянии зазора вдоль всей длины труб и промежутка между внутренней трубой и дном заглушки, затем к верхней части сборки приваривают вакуумно-плотным швом патрубок, соединенный с форвакуумным насосом и баллоном с безокислительным сжатым газом, откачивают воздух из сборки с вакуумированием зазора, после чего помещают сборку в вертикальную трубчатую печь, нагревают сборку до температуры пайки и нагнетают расплавленный припой в вакуумированный зазор под давлением с помощью безокислительного сжатого газа, затем поднимают сборку из печи с обеспечением кристаллизации припоя в зазоре под давлением, а после охлаждения обрезают приваренные заглушку и патрубок.

2. Способ по п.1, отличающийся тем, что заглушка выполнена из того материала, что и внешняя труба.

3. Способ по п.1, отличающийся тем, что зазор между коаксиальными трубами выполняют шириной не менее 0,3 мм, но не более чем величина (dН-DВ)/2, где dН - внутренний диаметр наружной трубы; DВ - внешний диаметр внутренней трубы.

4. Способ по п.1, отличающийся тем, при сборке заготовки используют трубы с разной температурой плавления.

5. Способ по п.1, отличающийся тем, что в качестве припоя используют металл или сплав, температура плавления которого на 200-500°С ниже температуры плавления более легкоплавкой трубы.

6. Способ по п.1, отличающийся тем, что пайку проводят в интервале температур, превышающих температуру плавления припоя на 20-50°С.

| ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ, СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ И ТРУБА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1990 |

|

RU2007239C1 |

| Способ изготовления многослойных изделий и устройство для его осуществления | 1982 |

|

SU1123157A1 |

| Способ изготовления слоистых трубчатых изделий | 1982 |

|

SU1103437A1 |

| Способ изготовления многослойной трубы | 1984 |

|

SU1247214A1 |

| Устройство для сцепления ленты при звуковой записи с продвигающим ее барабаном | 1930 |

|

SU36968A1 |

Авторы

Даты

2012-01-10—Публикация

2010-05-11—Подача