Изобретение относится к способам сварки усиливающих конструктивных элементов на трубопроводах, находящихся под давлением и подлежащих ремонту с целью восстановления их несущей способности без остановки транспорта продукта.

Изобретение может быть использовано при ремонте трубопроводов различного назначения, имеющих недопустимые дефекты в кольцевых сварных стыках при значительных коррозионных повреждениях стенки трубы на прилегающих к ним участках.

Известен способ приварки технологических элементов к трубопроводу, находящемуся под давлением. Способ включает установку колец, сборку технологического элемента (тройник, муфта) из двух или более частей, закрепление и сварку этих частей между собой кольцами и заполнение полости между трубой и технологическим элементом газонепроницаемой массой.

С целью повышения качества и надежности сварного узла и снижения опасности разрушения в процессе приварки технологических элементов к трубопроводам, имеющим усиления кольцевых швов, одно кольцо выполняют с кольцевым пазом, в котором располагают усиление кольцевого шва трубы, а технологический элемент приваривают непосредственно к кольцам без проплавления стенки трубы (см. а.с. СССР МКИ В 23 К 31/06, №1199546). Однако указанный способ не обеспечивает надежное качество герметизации трубопровода.

Известен также способ приварки технологических элементов к трубопроводу (см. а.с. СССР МКИ В 23 К 31/02, №1058182), при котором технологический элемент изготавливают из двух половин, которые устанавливают на зачищенный участок трубопровода и сваривают между собой продольными швами, а затем приваривают технологический элемент к трубопроводу кольцевыми швами.

С целью повышения качества и надежности сварных швов, перед сваркой продольных швов на зачищенный участок трубопровода в местах их расположения наносят слой термоизоляционного материала, обладающего диэлектрическими свойствами, на ширину (10-20) толщин стенки трубопровода, просушивают его, а сварку продольных швов выполняют с полным проплавлением кромок в районе корня шва, затем с обеих сторон технологического элемента на расстоянии (0,1-1,0) толщины стенки трубы устанавливают кольца, посредством которых осуществляют сварку технологического элемента с трубопроводом с заданной глубиной проплавления.

Известно, что стыковка двух участков трубопровода может быть осуществлена с помощью муфты и двух технологических колец, приваренных к трубопроводу нахлесточными стыковыми швами, которые выполнены в разделку между муфтой и кольцами, установленными на трубопроводе с определенным зазором. Таким же способом может быть отремонтирован участок действующего трубопровода без остановки перекачки продукта по трубопроводу или выполнена врезка отвода в магистральном трубопроводе под давлением.

Указанный способ наряду с высокой мобильностью, экологической безопасностью и технологичностью не лишен существенных недостатков, а именно межслойный зазор между конструктивным элементом и трубопроводом является естественным концентратором напряжений в нахлесточно-стыковых сварных соединениях, в местах перехода от наплавленного к основному металлу, что может привести к снижению технологической прочности, а также к уменьшению ресурса работы сварных соединений за счет снижения их сопротивляемости хрупкому разрушению. Указанное техническое решение принято за прототип.

В основу изобретения поставлена задача получить такое качество сварных швов и повысить надежность сварных соединений разрезных конструктивных элементов (бандажей, муфт, тройников и т.д.) с магистральным трубопроводом путем новой последовательности технологических операций, которые обеспечат безопасные условия сварки, надежную герметизацию межтрубного пространства и качество сварных соединений.

Эта задача решается тем, что при сварке конструктивного элемента с магистральным трубопроводом, находящимся под давлением, при котором конструктивный элемент изготавливают из двух частей, устанавливают на зачищенный участок трубопровода и сваривают между собой продольными швами без касания дугой стенки трубопровода, затем с обеих сторон конструктивного элемента на заданном от него расстоянии устанавливают технологические кольца, состоящие из двух половин, которые соединяют продольными швами, после чего осуществляют сварку кольцевыми швами конструктивного элемента с технологическими кольцами с образованием нахлесточно-стыковых соединений при предварительном выполнении на поверхности торцов разделкой скоса кромок, конструктивный элемент на зачищенный участок трубопровода устанавливают с зазором более 0,5 мм, а на внутренней поверхности торцов свариваемых конструктивного элемента и технологических колец обратным скосом на глубину 1,0...1,5 мм под углом 30...45° образуют полость, которую при сварке частично заполняют расплавленным металлом.

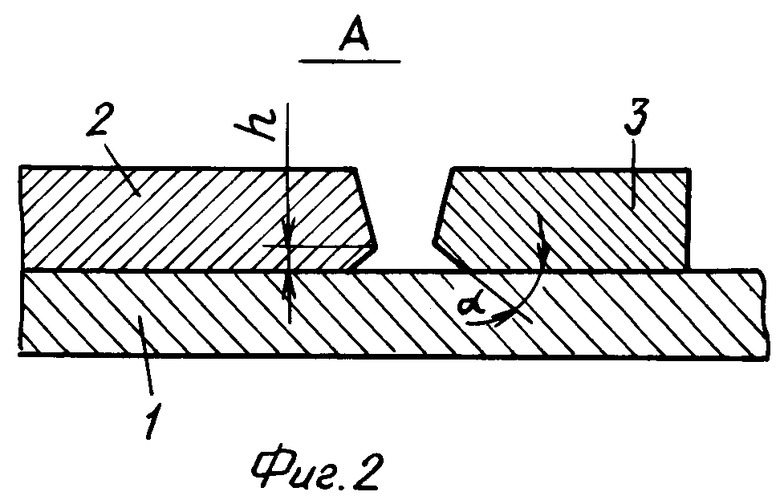

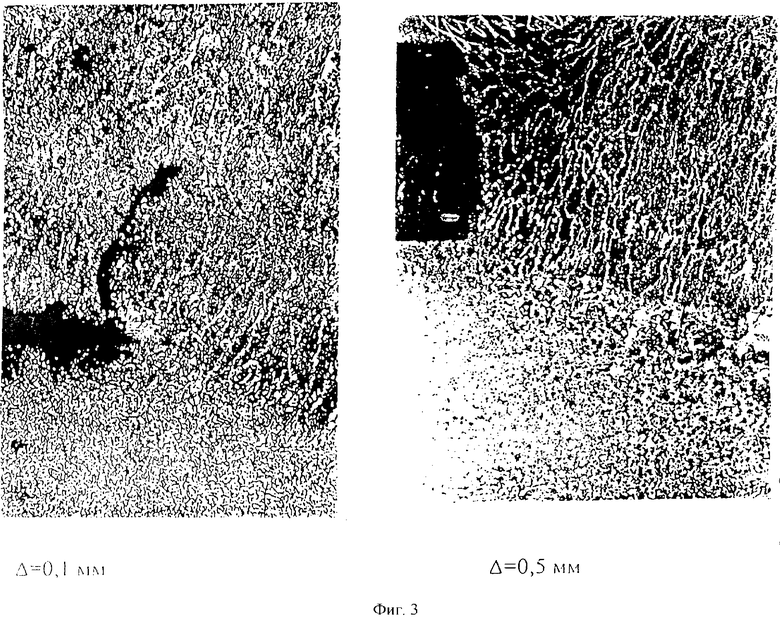

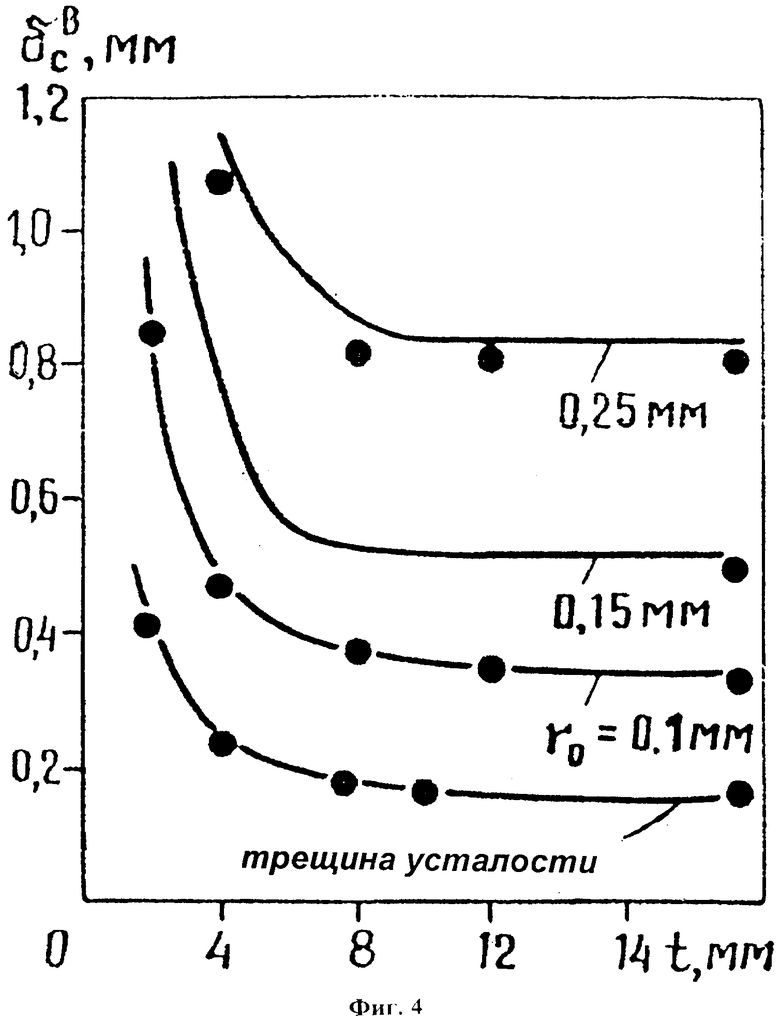

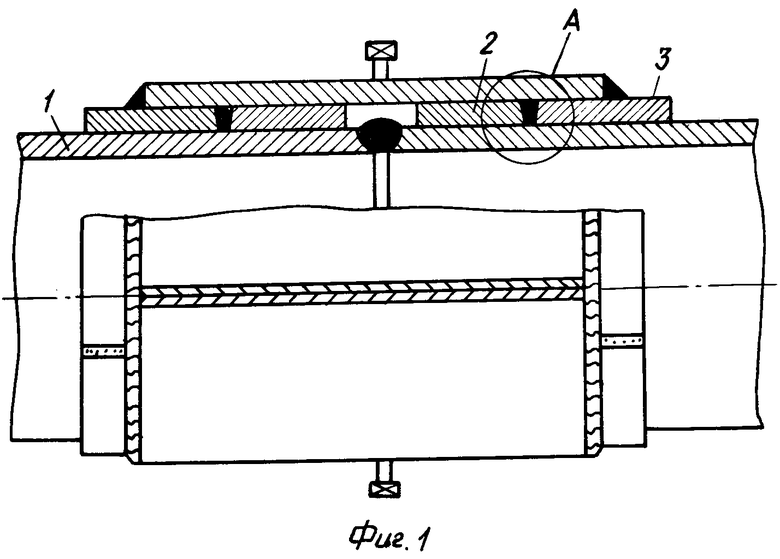

Способ поясняется чертежами:

На фиг.1 - общий вид сварки конструктивных элементов с трубопроводом; на фиг.2 - узел А на фиг.1; на фиг.3 - образование холодных трещин сварных нахлесточно-стыковых соединений; на фиг.4 - график образования трещин от усталости металла.

Для предотвращения образования холодных трещин в зоне термического влияния или металле шва и повышения надежности в условиях эксплуатации с внутренней стороны устанавливаемых на трубопроводе 1 конструктивного 2 и функционального 3 элементов по периметру торцов выполняют обратный скос кромок под углом α=30...45° на высоту h=1,0...1,5 мм, за счет чего уменьшают концентрацию напряжения в зоне сплавления со стенкой трубопровода в связи с увеличением радиуса притупления у вершины естественного концентратора напряжений - межслойного зазора.

При сварке соединений на подкладке с обратным скосом кромок разделка не заполняется полностью расплавленным металлом и тем самым обеспечивается притупление концентратора в критичной зоне (межслойный зазор превышает 0,5 мм, т.е. радиус притупления превышает 0,25 мм). Это в свою очередь приводит к снижению вероятности образования холодных трещин в сварных нахлесточно-стыковых соединениях (таблица, фиг.3).

Экспериментальные исследования вязкости разрушения металла по критерию механики разрушения δс в зависимости от толщины образца (t) и радиус закругления вершины надреза (имитирующего межслойный зазор) подтвердили (фиг.4), что при величине радиуса притупления 0,25 мм и более, т.е. при межслойном зазоре в зоне плавления более 0,5 мм вязкость разрушения металла находится на высоком уровне, что препятствует образованию холодных трещин в сварных соединениях и обеспечивает эксплуатационную надежность.

При выборе оптимальных геометрических параметров указанной разделки экспериментально установлено, что при скосе кромки под углом более 45° происходит заполнение расплавленным металлом полости разделки, тем самым не решается задача по притуплению надреза (межслойного зазора) в зоне с плавления шва со стенкой трубопровода, если выполнять скос кромок на внутренней поверхности накладных элементов под углом более 30°, то ширина проточки внутреннего пояска резко возрастает (более 3,0 мм), что приводит к уменьшению устойчивости стенки трубы при локальном разогреве сварочной дугой в условиях действия внутреннего давления и повышает вероятность ее разрушения. Оптимальная же высота разделки кромок (1,0...1,5) выбрана из условия качественного формирования корневого шва в нахлесточно-стыковом сварном соединении.

Пример выполнения способа

Участок трубопровода диаметром 1020×14 мм из стали 17Г1С зачищают от изоляции, ржавчины и других загрязнений. Затем осуществляют монтаж двух половин конструктивного элемента (тройника или муфты) с помощью центратора или технологических скоб. Обе половины конструктивного элемента 2 сваривают между собой продольными швами на металлической подкладке, не касаясь стенки трубопровода 1. По концам конструктивного элемента 2 с зазором в стыковых соединениях устанавливают технологические кольца 3, состоящие из двух половин и которые аналогично сваривают между собой продольными швами. Предварительно на внутренней поверхности у торцов стыкуемых элементов выполняют угол скоса 30...45° на высоту 1,0...1,5 мм. Зазор между конструктивным элементом и технологическими кольцами устанавливают в пределах 7...10 мм.

Именно тот факт, что конструктивный элемент приваривают к магистральному трубопроводу, требует такого выполнения процесса сварки с точки зрения безопасности работ, при котором сварочная дуга не будет воздействовать на стенку трубопровода, находящегося под давлением, и, как установлено экспериментальными данными, достигаются безопасные условия процесса сварки за счет исключения вероятности взрыва перекачиваемого по трубопроводу продукта.

Сварку выполняют электродами типа УОНИ 13/55, корневые проходы электродами диаметром 3 мм, ток 90-110 А, последующие электродами диаметром 4 мм на токе 140-160 А.

Использование предлагаемого способа сварки конструктивных элементов с трубопроводом обеспечивает по сравнению с известными способами следующие преимущества:

- позволяет без остановки перекачки продукта ремонтировать, реконструировать, подключать новых потребителей;

- значительно снижается опасность при выполнении сварочных работ на трубопроводе под давлением;

- повышается технологическая прочность и надежность сварных соединений при эксплуатации;

- снижается уровень концентрации напряжений в местах соединения конструктивного элемента с трубопроводом и повышается ресурс сварных узлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОНТАЖА УСИЛИВАЮЩЕЙ МУФТЫ НА ДЕФЕКТНЫЙ СТЫК ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2000 |

|

RU2165345C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2354522C2 |

| Способ приварки технологических элементов к трубопроводу | 1981 |

|

SU1058182A1 |

| Муфта для ремонта трубопровода и способ ее установки на дефектный участок | 2016 |

|

RU2658170C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОГО ПОДОГРЕВА СТЫКОВ | 2013 |

|

RU2521920C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА, НАХОДЯЩЕГОСЯ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2352854C2 |

| СПОСОБ ПРИСОЕДИНЕНИЯ ОТВОДА К ДЕЙСТВУЮЩЕМУ ГАЗОПРОВОДУ | 2002 |

|

RU2236630C1 |

| Способ контактной стыковой сварки непрерывным оплавлением | 1985 |

|

SU1324793A1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

Изобретение относится к способам сварки усиливающего конструктивного элемента с магистральным трубопроводом, находящимся под давлением. Конструктивный элемент (2) изготавливают из двух частей, устанавливают на зачищенный участок трубопровода (1) и сваривают между собой продольными швами без касания дугой стенки трубопровода. С обеих сторон конструктивного элемента (2) на заданном от него расстоянии устанавливают технологические кольца (3), состоящие из двух половин, которые соединяют продольными швами. Выполняют сварку кольцевыми швами конструктивного элемента (2) с технологическими кольцами (3) с образованием нахлесточно-стыковых соединений при предварительном выполнении на поверхности торцов разделкой скоса кромок. Конструктивный элемент (2) на зачищенный участок трубопровода (1) устанавливают с зазором более 0,5 мм. На внутренней поверхности торцов свариваемых конструктивного элемента (2) и технологических колец (3) обратным скосом на глубину 1,0...1,5 мм под углом 30...45° образуют полость, которую при сварке частично заполняют расплавленным металлом. Это позволит повысить качество сварных швов и повысить надежность сварных соединений разрезных конструктивных элементов с магистральным трубопроводом. 4 ил., 1 табл.

Способ сварки конструктивного элемента с магистральным трубопроводом, находящимся под давлением, при котором конструктивный элемент изготавливают из двух частей, устанавливают на зачищенный участок трубопровода и сваривают между собой продольными швами без касания дугой стенки трубопровода, затем с обеих сторон конструктивного элемента на заданном от него расстоянии устанавливают технологические кольца, состоящие из двух половин, которые соединяют продольными швами, после чего осуществляют сварку кольцевыми швами конструктивного элемента с технологическими кольцами с образованием нахлесточно-стыковых соединений при предварительном выполнении на поверхности торцов разделкой скоса кромок, отличающийся тем, что конструктивный элемент на зачищенный участок трубопровода устанавливают с зазором более 0,5 мм, а на внутренней поверхности торцов свариваемых конструктивного элемента и технологических колец обратным скосом на глубину 1,0...1,5 мм под углом 30...45° образуют полость, которую при сварке частично заполняют расплавленным металлом.

| Способ приварки технологических элементов к трубопроводу | 1981 |

|

SU1058182A1 |

| Конструкция стыка для сварки с остающейся накладкой | 1975 |

|

SU556916A1 |

| Способ присоединения технологических элементов к трубопроводу,находящемуся под давлением | 1983 |

|

SU1199546A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

2006-01-10—Публикация

2003-11-26—Подача