Известны машины для испытаний на усталость при круговом изгибе и программном изменении изгибающего момента. Машины эти состоят обычно из шпиндельного механизма, позволяющего производить цикли ческое нагружение с разной частотой переключения фрикционной муфты, удлинителя образца, укрепляемого на основном валу, и рычажной системы для создания сосредоточенной силы на конце удлинителя. Однако такие машины не обеспечивают достаточного разнообразия программного изменения изгибающего момента.

Предложенная машина не имеет этого недостатка. Достигается это тем, что машина снабжена программным устройством, выполненным в виде храпового механизма с соленоидом и диском с укрепленными на нем упорами (кулачками). Последние создают дополнительное сосредоточенное усилие на конце удлинителя образца при воздействии упоров на рычаг. Кроме того, для управления работой соленоида в машине применен контактный барабан (датчик), связанный с ее приводом.

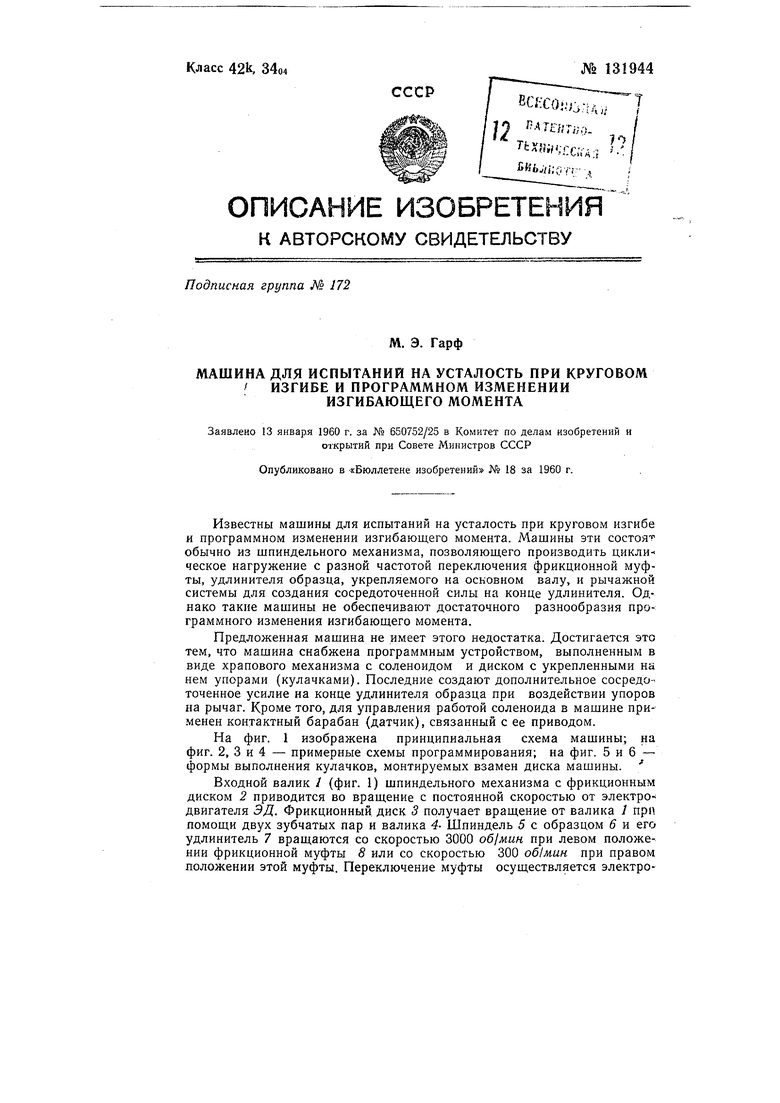

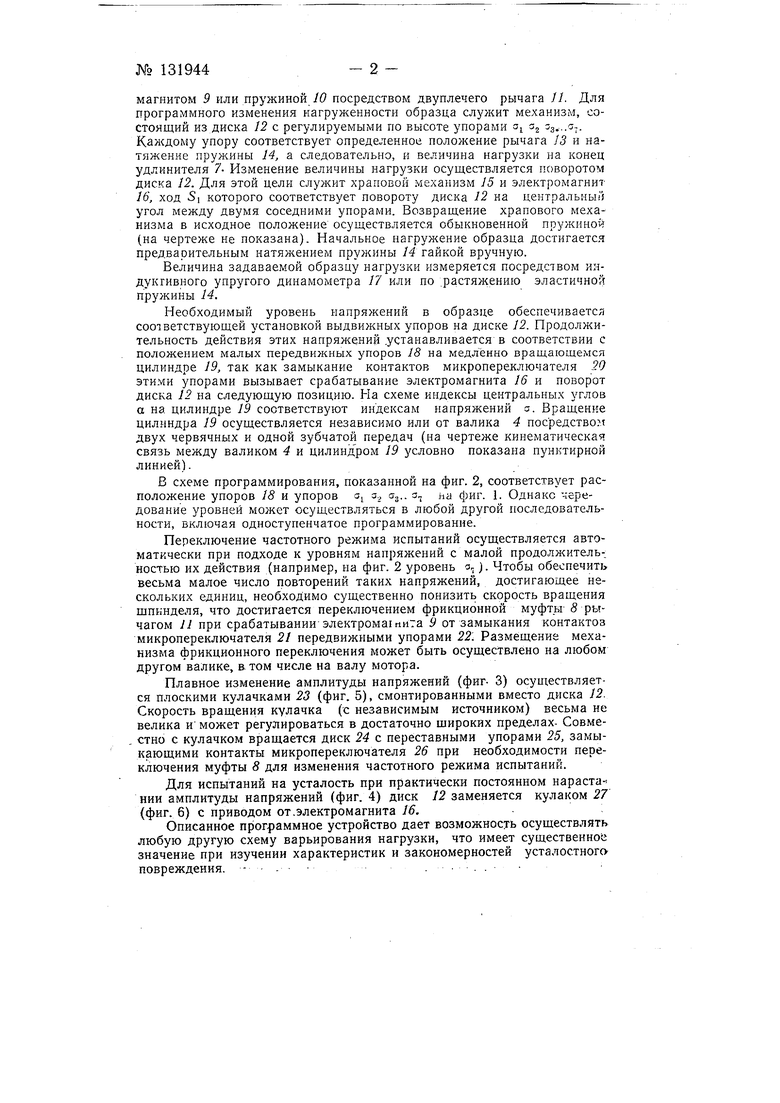

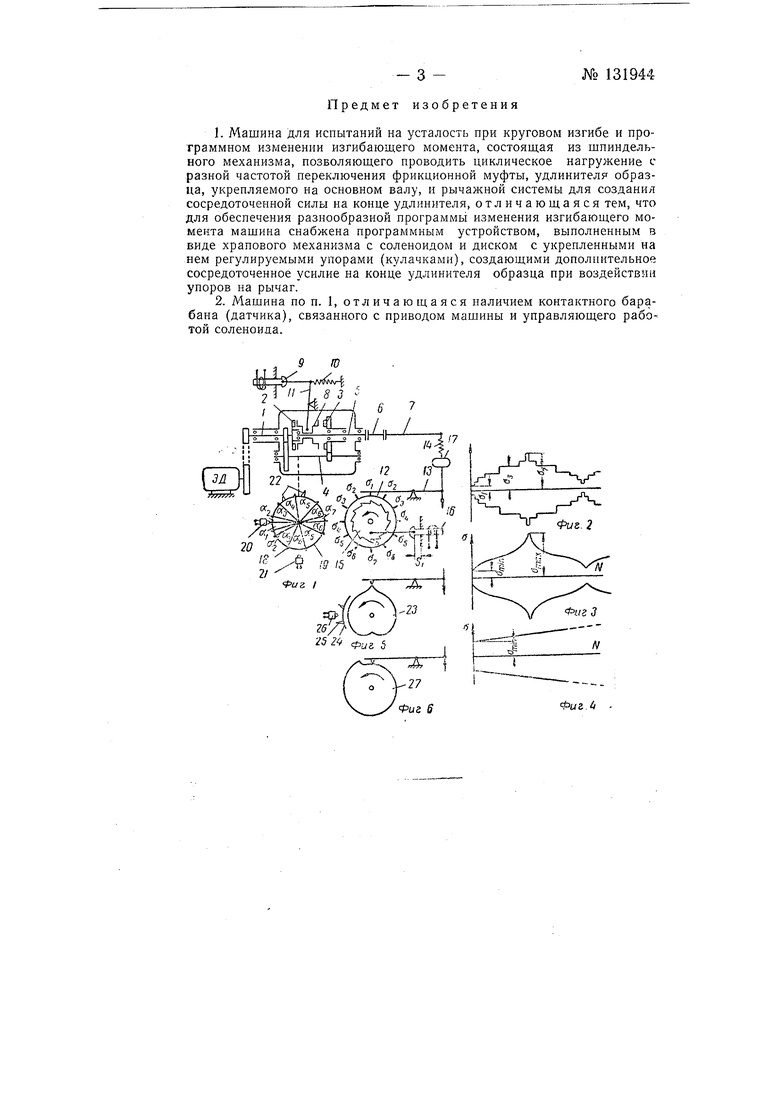

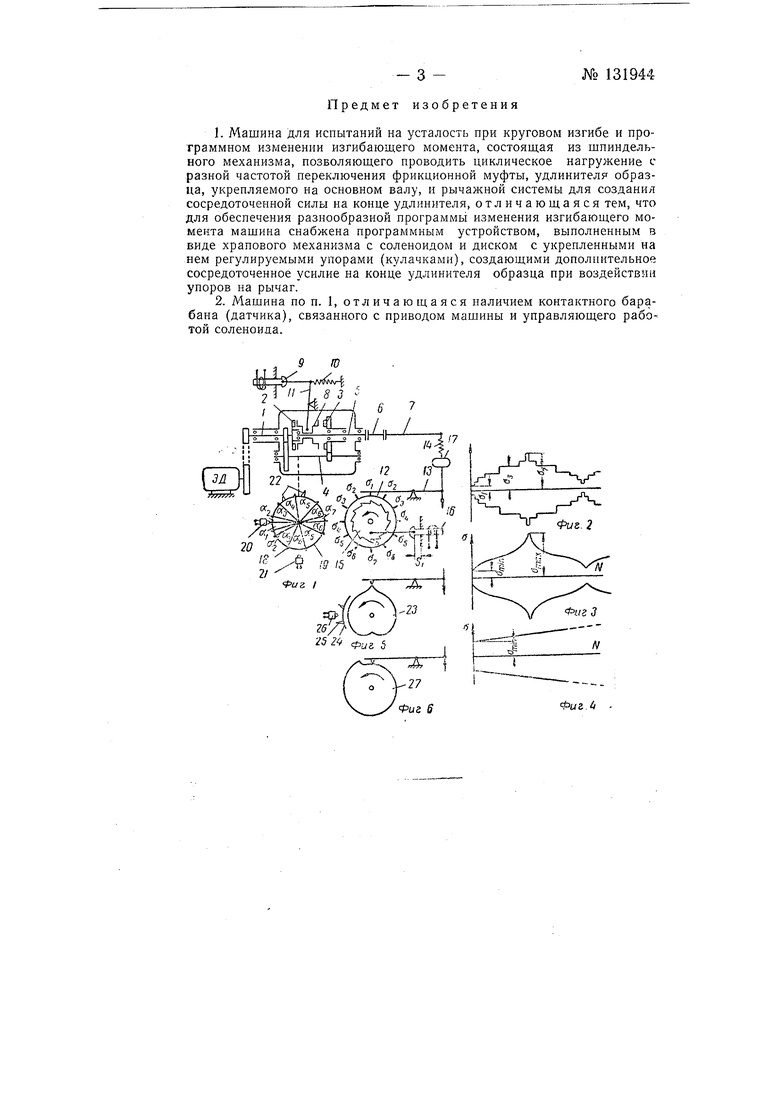

На фиг. 1 изображена принципиальная схема машины; на фиг. 2, 3 и 4 - примерные схемы программирования; на фиг. 5 и 6 - формы выполнения кулачков, монтируемых взамен диска машины.

Входной валик / (фиг. 1) шпиндельного механизма с фрикционным диском 2 приводится во вращение с постоянной скоростью от электродвигателя ЭД. Фрикционный диск 3 получает вращение от валика / пра помощи двух зубчатых пар и валика 4- Шпиндель 5 с образцом 6 и его удлинитель 7 вращаются со скоростью 3000 об/мин при левом положении фрикционной муфты 8 или со скоростью 300 об/мин при правом положении этой муфты. Переключение муфты осуществляется электро№ 131944- 2 магнитом 9 или пружиной /( посредством двуплечего рычага //. Для программного изменения нагруженности образца служит механизм, состоящий из диска 12 с регулируемыми по высоте упорами з з Зз....сг-. Каждому упору соответствует определенное положение рычага 13 и натяжение пружины 14, а следовательно, и величина нагрузки на конец удлинителя 7. Изменение величины нагрузки осуществляется поворотом диска 12. Для этой цели служит храповой механизм J5 и электромагнит 16, ход Si которого соответствует повороту диска 12 на центральный угол между двумя соседними упорами. Возвращение храпового механизма в исходное положение осуществляется обыкновенной пружиной (на чертеже не показана). Начальное пагружение образца достигается предварительным натяжением пружины 14 гайкой вручную.

Величина задаваемой образцу нагрузки измеряется посредством индуктивного упругого динамометра 17 или но .растяжению эластичной пружины 14.

Необходимый уровень напряжений в образце обеспечивается соответствующей установкой выдвижных упоров на диске 12. Продолжительность действия этих напряжений .устанавливается в соответствии с положением малых передвижных упоров J8 на медленно вращающемся цилиндре J9, так как. замыкание контактов микропереключателя 20 эти.ми упорами вызывает срабатывание электромагнита 16 и поворот диска 12 на следующую позицию. На схеме индексы центральных углов а на цилиндре 19 соответствуют индекса.м напряжений а. Вращение цилиндра 19 осуществляется независимо или от валика 4 посредством двух червячных и одной зубчатой передач (на чертеже кинематическая связь между валиком 4 и цилиндром 19 условно показана пунктирной линией).

В схеме программирования, показанной на фиг. 2, соответствует расположение упоров 18 и упоров О; а., а.,.. з„ на фиг. 1. Однако чередование уровней может осуществляться в любой другой последовательности, включая одноступенчатое программирование.

Переключение частотного режима испытаний осуществляется автоматически при подходе к уровням напряжений с малой продолжитель- ностью их действия (например, па фиг. 2 уровень о,). Чтобы обеспечить весьма малое число повторений таких напряжений, достигающее нескольких единиц, необходимо существенно понизить скорость вращения шпинделя, что достигается переключением фрикционной муфтьг 5 рычагом 11 при срабатыванииэлектрома пита 9 от замыкания контактов микропереключателя 21 передвижными упорами 22. Размещение механизма фрикционного переключения может быть осуществлено на любом другом валике, в том числе на валу мотора.

Плавное изменение амплитуды напряжений (фиг- 3) осуществляется плоскими кулачками 23 (фиг. 5), смонтированными вместо диска 12. Скорость вращения кулачка (с независимым источником) весьма не велика и может регулироваться в достаточно широких пределах- Совместно с кулачком вращается диск 24 с переставными упорами 25, замыкающими контакты микропереключателя 26 при необходимости переключения муфты 8 для изменения частотного режима испытаний.

Для испытаний на усталость при практически постоянном нарастач НИИ амплитуды напряжений (фиг. 4) диск 12 заменяется кулаком 27 (фиг. 6) с приводом от.электромагнита 16.

Описанное программное устройство дает возможность осуществлять любую другую схему варьирования нагрузки, что имеет существенное; значение при изучении характеристик и закономерностей усталостного повреждения. - ........

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для испытания металлических образцов и деталей машин на усталость при знакопеременном изгибе и кручении | 1957 |

|

SU112656A1 |

| Двухкомпонентная вибрационная машина для тарирования и испытания аппаратуры | 1950 |

|

SU91269A1 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

| Машина для определения усталостно-фрикционных свойств материалов | 2020 |

|

RU2743496C1 |

| ТИГЕЛЬНАЯ ПЕЧАТНАЯ МАШИНА | 1986 |

|

RU2041829C1 |

| Гидропневматический пульсатор для испытания материалов на сжатие и растяжение | 1932 |

|

SU44709A1 |

| Многошпиндельный гравировальный копировально-фрезерный станок | 1953 |

|

SU116956A2 |

| ФОЛЬГОВЫЙ АППАРАТ РОТАЦИОННЫХ ПОЗОЛОТНЫХПРЕССОВ | 1965 |

|

SU167817A1 |

| ГЕКТОГРАФИЧЕСКИЙ РОТАЦИОННЫЙ АППАРАТ | 1971 |

|

SU299383A1 |

| Механизм подач | 1985 |

|

SU1292996A1 |

Авторы

Даты

1960-01-01—Публикация

1960-01-13—Подача