Известные одно шпиндельные гравировальные станки обычно обрабатывают неподвижно закрепленное изделие инструментом, движущимся по копиру, а в качестве масштабно-копировальной передачи используют пантограф. Эти станки обладают рядом недостатков, важнейшими из которых являются: относительный поворот изображения изделия и копира, увеличение усилий на продвижение щупа и уменьщение точности передачи при гравировании по цилиндрическим поверхностям, большое количество вспомогательных операпий, малая производительность.

Многошииндельные гравировальные станки, наряду с перечисленными недостатками, обладают значительно меньшей точностью из-за введения механизма параллельного перемещения шпинделей.

Отличительные особенности предлагаемого станка, устраняющие перечисленные недостатки, характериз ются следующим:

а)неподвижным закреплением шпиндельного блока с инструментами и сообщением копировального движения столу станка с обрабатываемыми заготовками, точная параллельность перемещений которого обе|;печивается применением рычажного масштабно-копировального механизма, построенного на базе прострапственного рычага первого рода с заменой двух шаровых шарниров карданными подвесками;

б)применением механизма автоматического внедрения, который превращает электрические команды переключателя в осевое перемещение каждого из щпинделей путем направления команд через электросхему станка в электромагниты, подключающие кулачки шпинделей к постоянно вращающемуся распределительному валу через разнопериодные самозаклинивающие полуоборотные муфты;

в) введением автоматизации управления механизмом внедрения, который при гравировании высших разрядов передает команды сразу всем шпинделям, а при догравировывании единиц - только тому шпинделю, номер которого определяется цифрой разряда, что происходит за счет .использования в работе электросхемы коммутаторного устройства, дополняющего копир-помератор, и переключателя, отмечающего пребывание щзпа станка в пределах поля единиц приспособления.

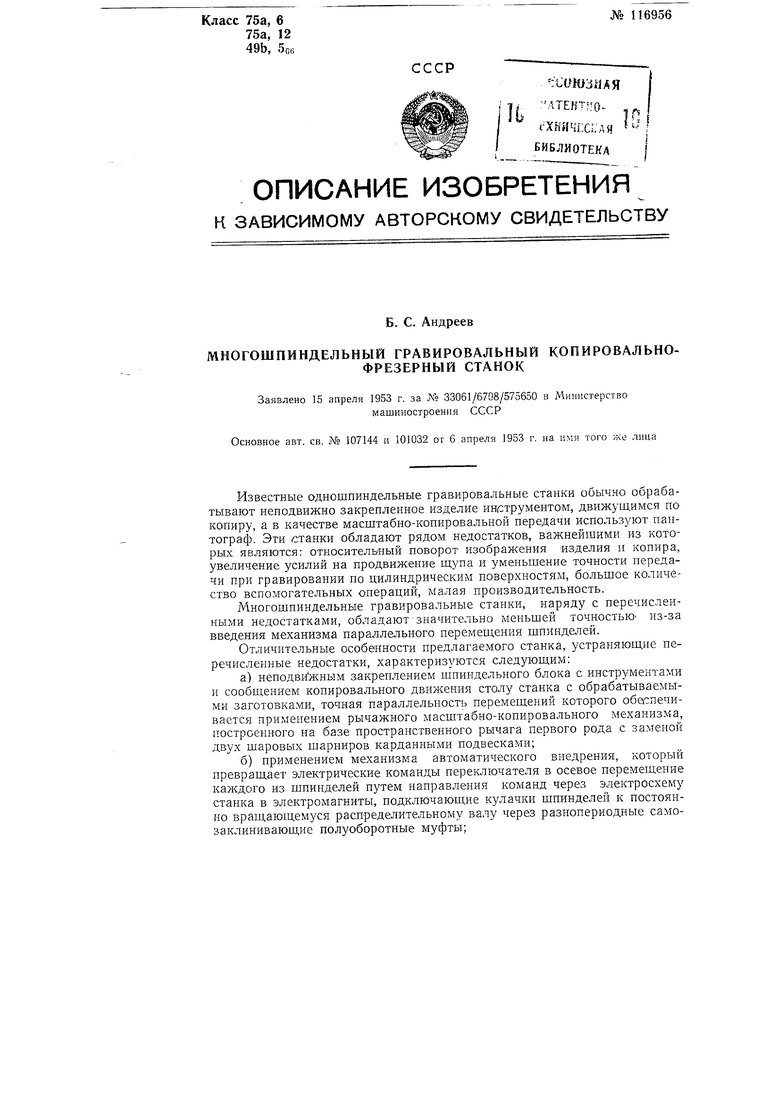

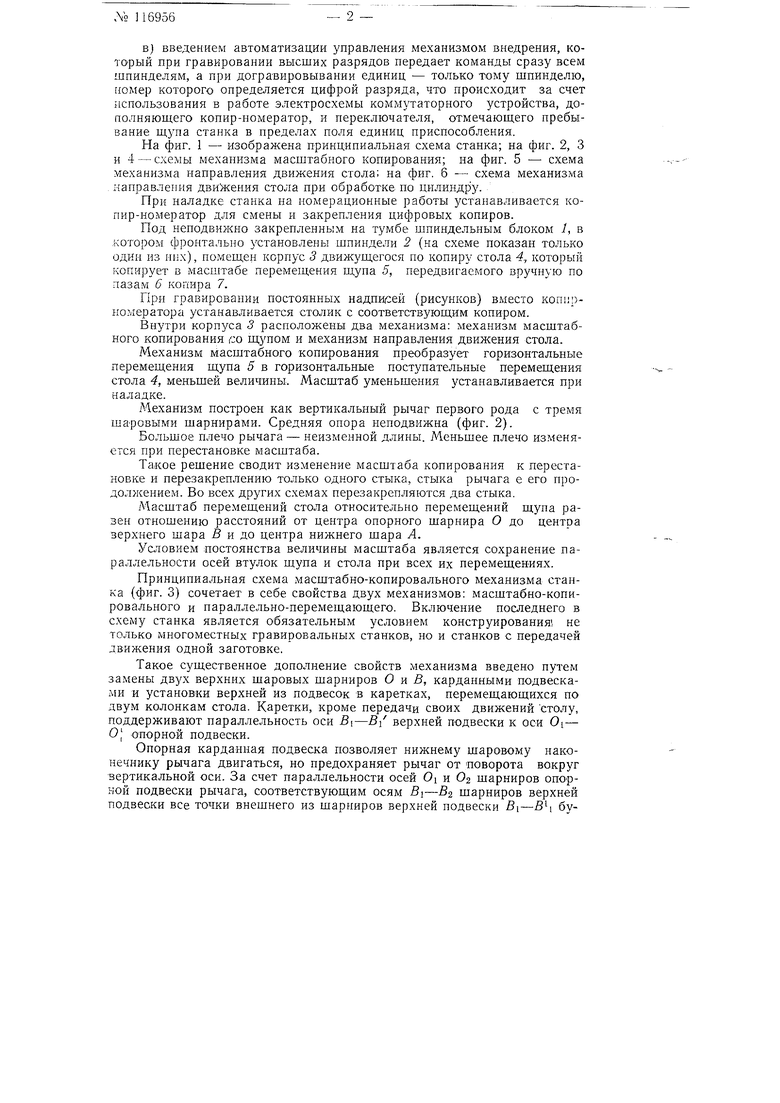

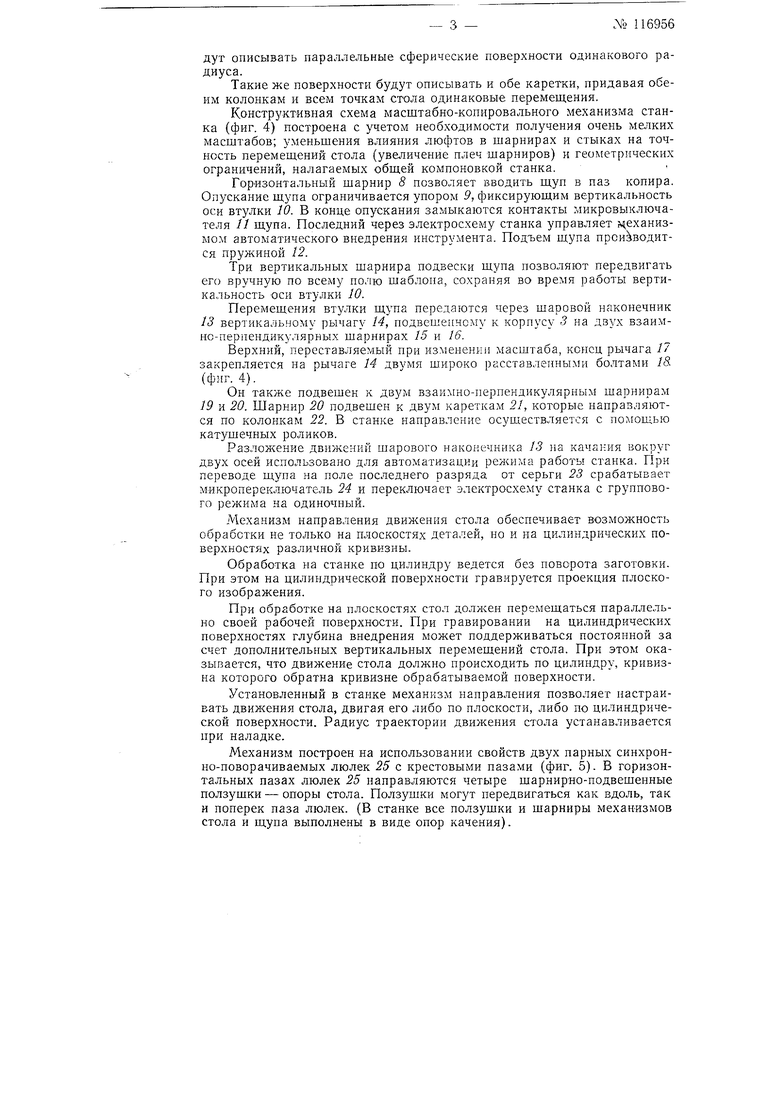

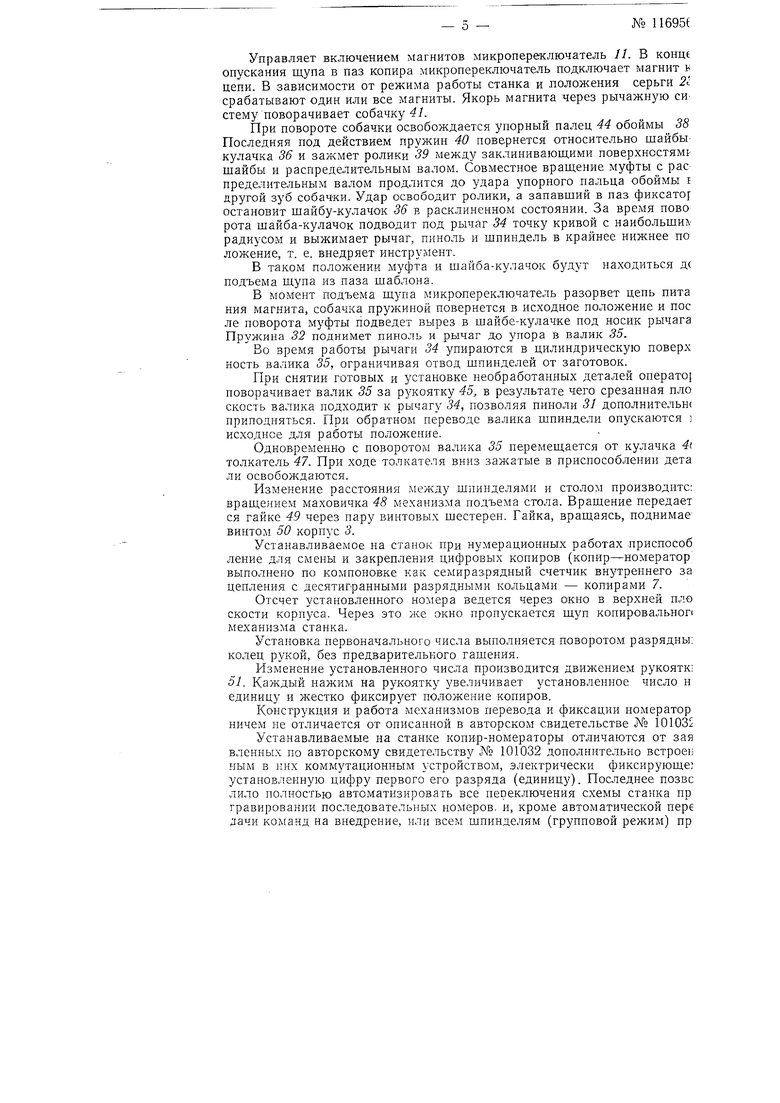

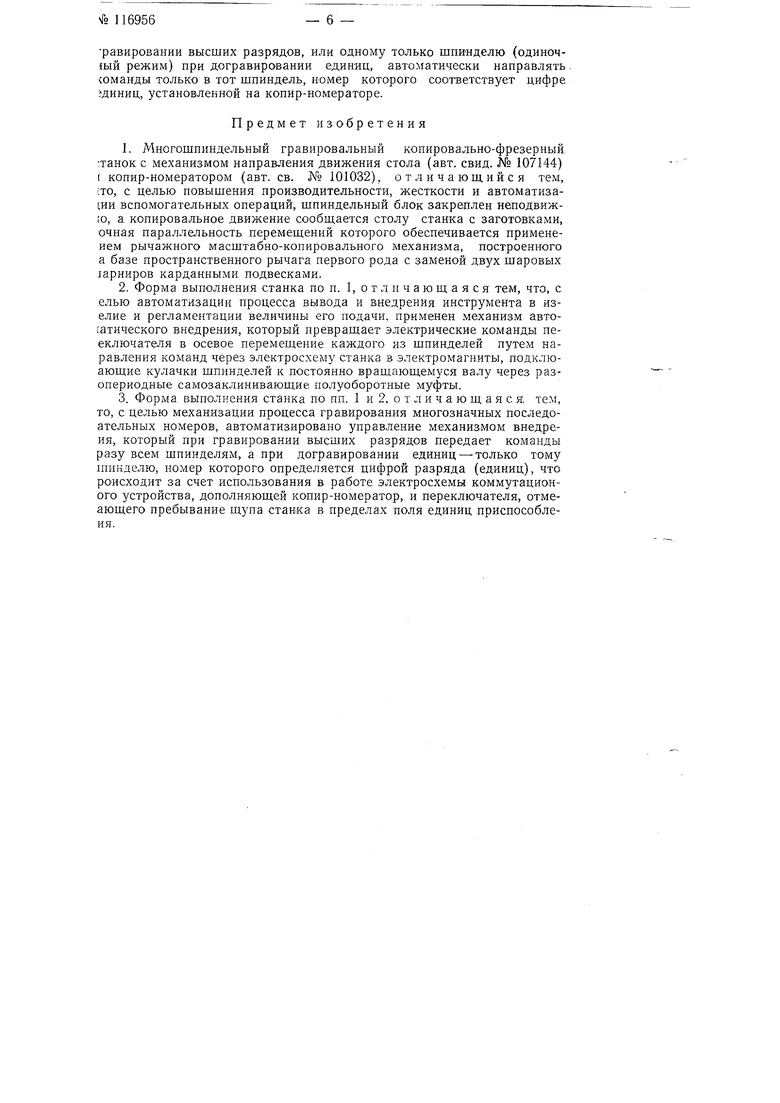

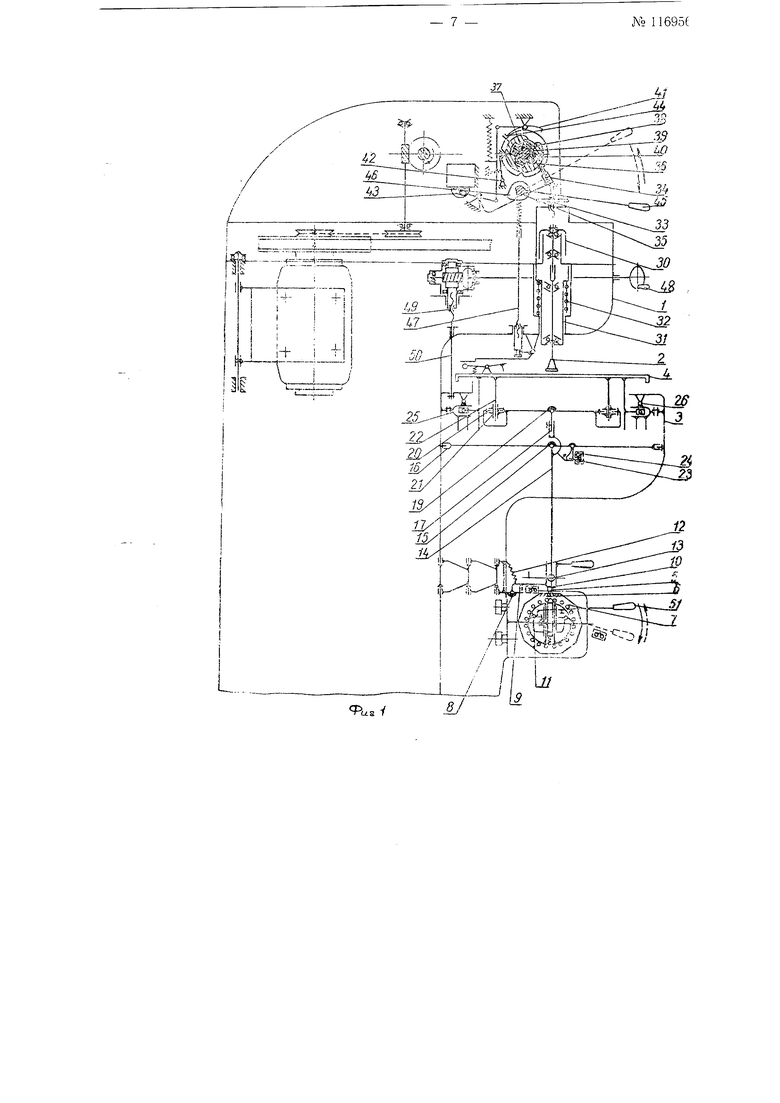

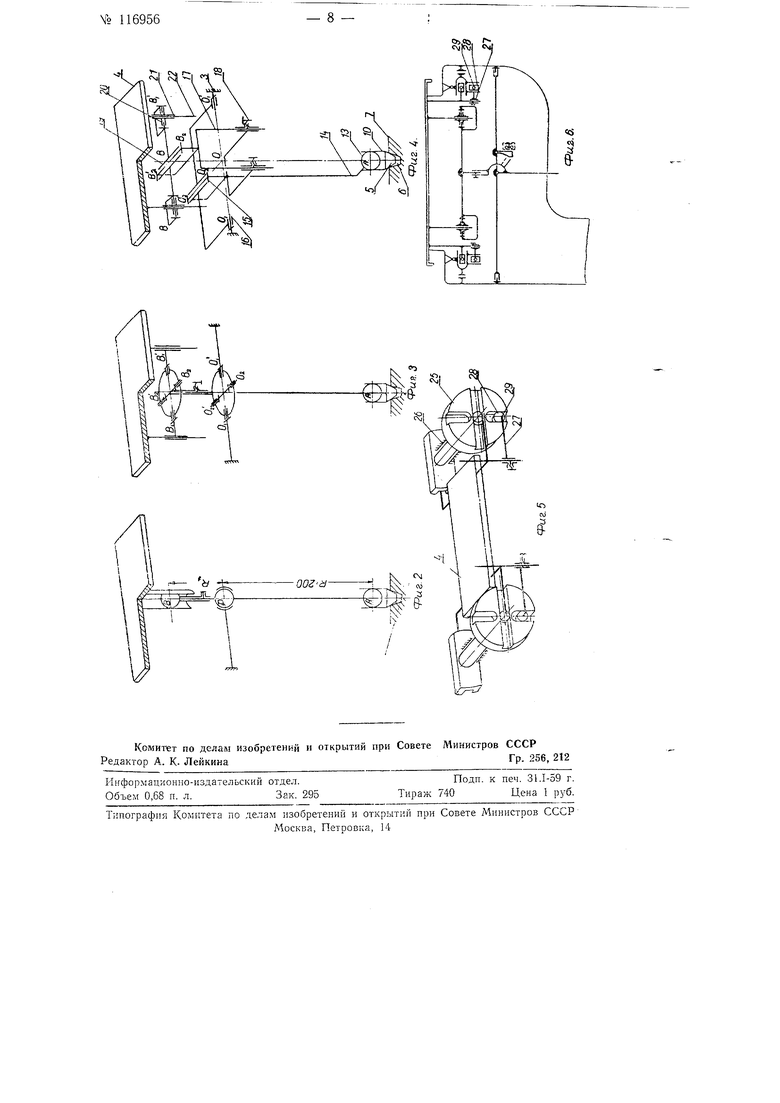

На фиг. 1 - изображена принципиальная схема станка; на фиг. 2, 3 и 4 - схемы механизма масштабного копирования; на фиг. 5 - схема механизма направления движения стола; на фнг. 6 - схема механизма направления движения стола при обработке по цилиндру.

При наладке станка на номерационные работы устанавливается копир-номер атор для смены и закрепления цифровых копиров.

Под неподвижно закрепленным на тумбе шпиндельным блоком 1, в котором фронтально установлены шпиндели 2 (на схеме показан только один из них), помещен корпус 3 движущегося по копиру стола 4, который копирует в масштабе перемещения щупа 5, передвигаемого вручную по пазам 6 копира 7.

При гравировании постоянных наднн|Сей (рисунков) вместо копирномератора устанавливается столик с соответствующим копиром.

Внутри корпуса 3 расположены два механизма: механизм масштабного копирования со щупом и механизм направления движения стола.

Механизм масштабного копирования преобразует горизонтальные перемещения щупа 5 в горизонтальные поступательные перемещения стола 4, меньшей величины. Масштаб уменьшения устанавливается при наладке.

Механизм построен как вертикальный рычаг первого рода с тремя шаровыми шарнирами. Средняя опора неподвижна (фиг. 2).

Большое плечо рычага - неизменной длины. Меньшее плечо изменяется при перестановке масштаба.

Такое решение сводит изменение масштаба копирования к перестановке и перезакреплению только одного стыка, стыка рычага е его продолжением. Во всех других схемах перезакрепляются два стыка.

/Масштаб перемешений стола относительно перемещений щупа равен отношению расстояний от центра опорного шарнира О до центра верхнего шара В и до центра нижнего шара А.

Условием постоянства величины масштаба является сохранение параллельности осей втулок щупа и стола при всех их перемещениях.

Принципиальная схема масштабно-копировального механизма станка (фиг. 3) сочетает в себе свойства двух механизмов: масштабно-копировального и нараллельно-неремещающего. Включение последнего в схему станка является обязательным условием конструирования , не только многоместных гравировальных станков, но и станков с передачей движения одной заготовке.

Такое существенное дополнение свойств механизма введено путем замены двух верхних шаровых шарниров О и В, карданными подвесками и установки верхней из подвесок в каретках, перемещающихся по двум колонкам стола. Каретки, кроме передачи своих движений столу, поддерживают параллельность оси верхней подвески к оси Oi- 0 опорной подвески.

Опорная карданная подвеска позволяет нижнему шаровому наконечнику рычага двигаться, но предохраняет рычаг от поворота вокруг вертикальной оси. За счет параллельности осей Oi и Oz шарниров опорной подвески рычага, соответствующим осям 5)-BZ шарниров верхней подвески все точки внешнего из шарниров верхней подвески BI-6S будут описывать параллельные сферические поверхности одинакового радиуса.

Такие же поверхности будут описывать и обе каретки, придавая обеим колонкам и всем точкам стола одинаковые перемещения.

Конструктивная схема масштабно-копировального механизма станка (фиг. 4) построена с учетом необходимости получения очень мелких масштабов; уменьшения влияния люфтов в шарнирах и стыках на точность перемещений стола (увеличение плеч шарниров) и геометрических ограничений, налагаемых общей компоновкой станка.

Горизонтальный шарнир 8 позволяет вводить щуп в паз копира. Опускание щупа ограничивается упором 9, фиксирующим вертикальность оси втулки 10. В конце опускания замыкаются контакты микровыключателя // щупа. Последний через электросхему станка управляет л еханизмом автоматического внедрения инструмента. Подъем щупа прои водится пружиной 12.

Три вертикальных шарнира подвески щупа позволяют передвигать его вручную по всему полю шаблона, сохраняя во время работы вертикальность оси втулки 10.

Перемещения втулки щупа передаются через шаровой наконечник 13 вертикальному рычагу 14, подвешенному к корпусу 3 на двух взаимно-перпендикулярных шарнирах 15 и 16.

Верхний, переставляемый нри изменении масштаба, конец рычага 17 закрепляется на рычаге М двумя широко расставленными болтами 18. (фиг. 4).

Он также подвешен к двум взаимно-перпендикулярным шарнирам 19 и 20. Шарнир 20 подвешен к двум кареткам 21, которые направляются по колонкам 22. В станке направление осуществляется с помощью катушечных роликов.

Разложение движений шарового наконечника 13 иа качания вокруг двух осей использовано для автоматизации режима работы станка. При переводе щупа на поле последнего разряда от серьги 23 срабатывает микропереключатель 24 и переключает электросхему станка с группового режима на одиночный.

Механизм направления движения стола обеспечивает возможность обработки не только на плоскостях деталей, но и на цилиндрических поверхностях различной кривизны.

Обработка на станке по цилиндру ведется без новорота заготовки. При этом на цилиндрической поверхности гравируется проекция плоского изображения.

При обработке на плоскостях стол должен перемещаться параллельно своей рабочей поверхности. При гравировании на цилиндрических поверхностях глубина внедрения может поддерживаться постояпной за счет дополнительных вертикальных перемещений стола. При этом оказывается, что движение стола должно происходить по цилиндру, кривизна которого обратна кривизне обрабатываемой поверхности.

Установленный в станке механизм направления позволяет настраивать движения стола, двигая его либо по плоскости, либо но цилиндрической поверхности. Радиус траектории движения стола устанавливается при наладке.

Механизм построен на использовании свойств двух парных синхронно-поворачиваемых люлек 25 с крестовыми пазами (фиг. 5). В горизонтальных пазах люлек 25 направляются четыре щарнирно-нодвешенные ползушки - опоры стола. Ползушки могут передвигаться как вдоль, так и поперек наза люлек. (В станке все ползушки и шарниры механизмов стола и щупа выполнены в виде опор качения).

jYo 116956- 4 -

Каждая из люлек 25 подвешена к -корпусу 3 на шарнире 26, ось которого совпадает с осью ее горизонтального паза. (На схеме станка эти шарниры условно подняты). При обработке на плоскостях обе люльки запираются, о-бразуя плоский горизонтальный паз, в котором и направляется стол.

При обработке на цилиндрических поверхностях (фиг. 6) люльки освобождаются. К столу 4 прикрепляются переставляемые пальцы 27 ползушки 28, на которых вводятся в вертикальные пазы люлек 25.

В случае фронтального движения стола люльки 25 будут поворачиваться и перемещать стол в вертикальном направлении. При условии равенства расстояний между центрами шарниров 26 и 29 люльки и пальца на обеих люльках, все точки стола будут двигаться по цилиндрическим поверхностям одинакового радиуса. Радиус этих поверхностей будет равен половине установленного расстояния между центрами шарниров 26 и 29.

Шпиндели 2 приводятся во вращение одной, одновременно охватывающей все их щкивы 30, плоскоременной передачей.

Шкив 30 телескопически соединен со шпинделем 2. Каждый заключен в пиноль 31, которая поджимается пружиной 32 через винтовой механизм с лимбом 33 к рычагу 34.

Рычаг 34, в свою очередь, опирается или на валик 35, или на поверхность кулачка 36.

Срезанный валик 35 обеспечивает ручной отвод всех инструментов при снятии и установке деталей на станок.

С помощью кулачков 36 осуществляется автоматическое внедрение (врезание) каждого из инструментов в заготовку.

Механизм автоматического внедрения инструмента следит за положением щупа относительно паза копира.

При опускании щупа в паз копира механизм внедряет инструмент в заготовку, регламентируя подачу внедрения.

Пока оператор ведет щуп по пазу, гравируя непрерывную линию, механизм держит инструмент в фиксированном нижнем положении. Подъем щупа из паза, а также обесточивание станка, возвращает инструмент в исходное верхнее положение.

Механизм устроен следующим образом.

Распределительный вал 37 постоянно вращается электродвигателем через ременную и червячную передачи. На валу расположен набор из пяти комплектов заклинивающих шайб 36 (кулачков) со специальными полуоборотными заклинивающими муфтами (щайба является одной из деталей ). Каждая из муфт собрана на обойме 38, в пазах которой помещены ролики 39. Обойма свободно посажена на распределительный вал 37. Между обоймой и заклинивающей шайбой помещены пружины 40, постоянно стремящиеся вогнать ролики между распределительным валом и внутренними заклинивающими поверхностями щайбы 36. От заклинивания, муфту удерживают собачка 41 и фиксатор 42.

Они устанавливают обойму относительно заклинивающей щайбы так, что ролики свободно лежат на поверхности распределительного вала, и муфта неподвижно стоит на вращающемся валу. Муфта устанавливает щайбу-кулачок относительно носика рычага 34 в двух положениях: либо точкой профиля с наибольшим радиусом, либо вырезом в профиле. Первое положение соответствует внедре;1ному инструменту и следует за поворотом собачки 41 при втягивании якоря электромагнита 43. Второе - приподнятому инструменту и обесточиванпю магнита.

Для уменьщения времени вывода инструмента оборот муфты разбит на две неравные части; большая из них идет на внедрение, а меньшая - на вывод.

Управляет включением магнитов микропереключатель II. В конце опускания щупа в паз копира микропереключатель подключает магнит ь цепи. В зависимости от режима работы станка и положения серьги 2i срабатывают один или все магниты. Якорь магнита через рычажную сИ стему поворачивает собачку 4/.

При повороте собачки освобождается упорный палец 44 обоймы 58 Последняя под действием пружин 40 повернется относительно шайбыкулачка 36 и зажмет ролики 39 между заклинивающими поверхностям щайбы н распределительным валом. Совместное вращение муфты с рас пределительным валом продлится до удара упорного пальца обоймы i другой зуб собачки. Удар освободит ролики, а запавший в паз фиксатог остановит шайбу-кулачок 36 в расклиненном состоянии. За время ново рота шайба-кулачок подводит под рычаг 34 точку кривой с наибольшиерадиусом и выжимает рычаг, пиноль и шпиндель в крайнее нижнее по ложение, т. е. внедряет инструмент.

В таком положении муфта и шайба-кулачок будут находиться д( подъема щупа из паза шаблона.

В момент подъема щупа микропереключатель разорвет цепь пита ния магнита, собачка пружиной повернется в исходное положение и пос ле поворота муфты подведет вырез в шайбе-кулачке под носик рычага Пружина 32 поднимет пиноль и рычаг до упора в валик 35.

Во время работы рычаги 34 упираются в цилиндрическую поверх ность валика 55, ограничивая отвод шпинделей от заготовок.

При снятии готовых и установке необработанных деталей операто поворачивает валик 55 за рукоятку 45, в результате чего срезанная пло скость валика подходит к рычагу 34, позволяя пиноли 31 дополнительш приподняться. При обратном переводе валика шпиндели опускаются i исходное для работы положение.

Одновременно с поворотом валика 55 перемещается от кулачка 4( толкатель 47. При ходе толкателя вниз зажатые в приспособлении дета ли освобождаются.

Изменение расстояния между шпинделями и столом производите: вращением маховичка 48 механизма подъема стола. Вращение передает ся гайке 49 через пару винтовых шестерен. Гайка, вращаясь, поднимае винтом 50 корпус 5.

Устанавливаемое на станок при нумерационных работах нриспособ ление для смены и закрепления цифровых копиров (копир-номератор выполнено по компоновке как семиразрядный счетчик внутреннего за цепления с десятигранными разрядными кольцами - копирами 7.

Отсчет установленного номера ведется через окно в верхней пло скости корпуса. Через это же окно пропускается щуп конировальноп механизма станка.

Установка первоначального числа выполняется поворотом разрядны: колец рукой, без нредварительного гашения.

Изменение установленного числа производится движением рукоятк; 51. Каждый нажим на рукоятку увеличивает установленное число н единицу и жестко фиксирует положение копиров.

Конструкция и работа механизмов перевода и фиксации номератор ничем не отличается от описанной в авторском свидетельстве 10103/

Устанавливаемые на станке копир-номераторы отличаются от зая вленных по авторскому свидетельству № 101032 дополнительно встроеи ным в них коммутационным устройством, электрически фиксирующе: установленную цифру первого его разряда (единицу). Последнее позвс лило полностью автоматизировать все переключения схемы станка пр гравировании последовательных номеров, и, кроме автоматической пере лачи команд на внедрение, или всем шпинделям (групповой режим) пр

№ 11695f

Jb 116956- 6 -

фавировании высших разрядов, или одному только шпинделю (одиноч1ЫЙ режим) при догравировании единиц, автоматически направлять. команды только в тот шпиндель, номер которого соответствует цифре единиц, установленной на копир-номераторе.

Предмет изобретения

1. Многошпиндельный гравировальный копировально-фрезерный. ;танок с механизмом направ«1ения движения стола (авт. свид. № 107144) ( копир-номератором (авт. св. № 101032), отличающийся тем, ТО, с целью повышения производительности, жесткости и автоматиза1ИИ вспомогательных операций, шпиндельный блок закреплен неподвижio, а копировальное движение сообщается столу станка с заготовками, очная параллельность перемещений которого обеспечивается применеием рычажного масштабно-копировального механизма, построенного а базе пространственного рычага первого рода с заменой двух шаровых 1арниров карданными подвесками.

2.Форма выполнения станка по п. 1, о т л и ч а ю щ а я с я тем, что, с елью автоматизации процесса вывода и внедрения инструмента в изелие и регламентации величины его подачи, применен механизм авто атического внедрения, который превращает электрические команды пееключателя в осевое перемещение каждого из шпинделей путем наравления команд через электросхему станка в электромагниты, подклюающие кулачки шпинделей к постоянно врашающемуся валу через разопериодные самозаклинивающие полуоборотные муфты.

3.Форма выполнения станка по пп. 1 и 2, о т л и ч а ю щ а я с я, тем, то, с целью механизации процесса гравирования многозначных последоательных номеров, автоматизировано управление механизмом внедреия, который при гравировании высших разрядов передает команды разу всем шпинделям, а при догравировании единиц - только тому шинделю, номер которого определяется цифрой разряда (единиц), что роисходит за счет использования в работе электросхемы коммутационого устройства, дополняющей копир-номератор, и переключателя, отмеающего пребывание щупа станка в пределах поля единиц приспособлеия.

Фиа У

| название | год | авторы | номер документа |

|---|---|---|---|

| Гравировальный полуавтомат | 1979 |

|

SU845949A1 |

| Направляющий механизм для плоских и дуговых перемещений | 1953 |

|

SU107144A1 |

| Гравировальный копировальнофрезерный станок | 1974 |

|

SU517413A1 |

| Способ обработки криволинейных поверхностей и станок для его осуществления | 1982 |

|

SU1061785A2 |

| Гравировальный станок | 1977 |

|

SU745602A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Копировально-шлифовальный станок для обработки фасонной поверхности спинки или корыта лопаток турбин | 1955 |

|

SU108606A1 |

| Станок для обработки деталей сложной формы | 1986 |

|

SU1318349A1 |

| Устройство для обработки изделий из стекла | 1976 |

|

SU588102A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ФОРМ ДЛЯ МЕТАЛЛОГРАФСКОЙ ПЕЧАТИ И ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ ПЕЧАТНАЯ ФОРМА | 2003 |

|

RU2348533C2 |

Авторы

Даты

1958-01-01—Публикация

1953-04-15—Подача