Изобретение относится к устройствам для промывки щебня, гравия и гали от ком- ковой глины и засоряющих глинистых примесей, снижающих качество минеральных заполнителей, что приводит к снижению прочности бетонов и перерасходу цемента.

Цель изобретения - повыщение качества промывки и ускорение процесса разгрузки нродуктов промывки.

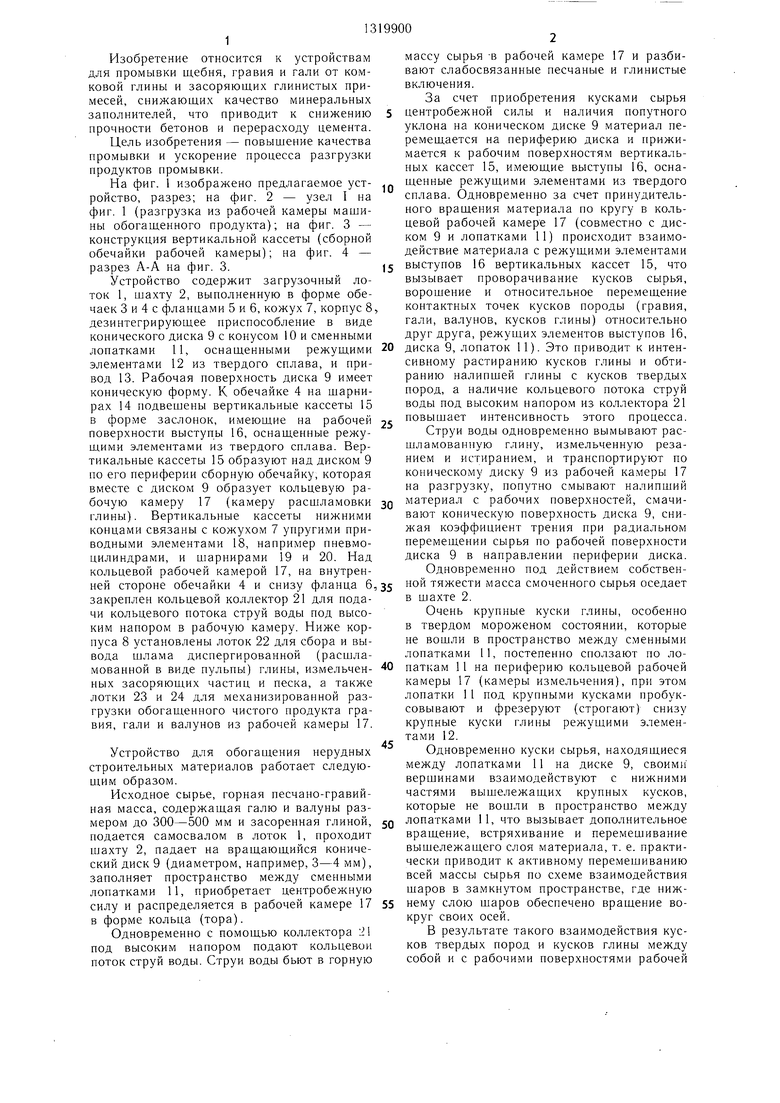

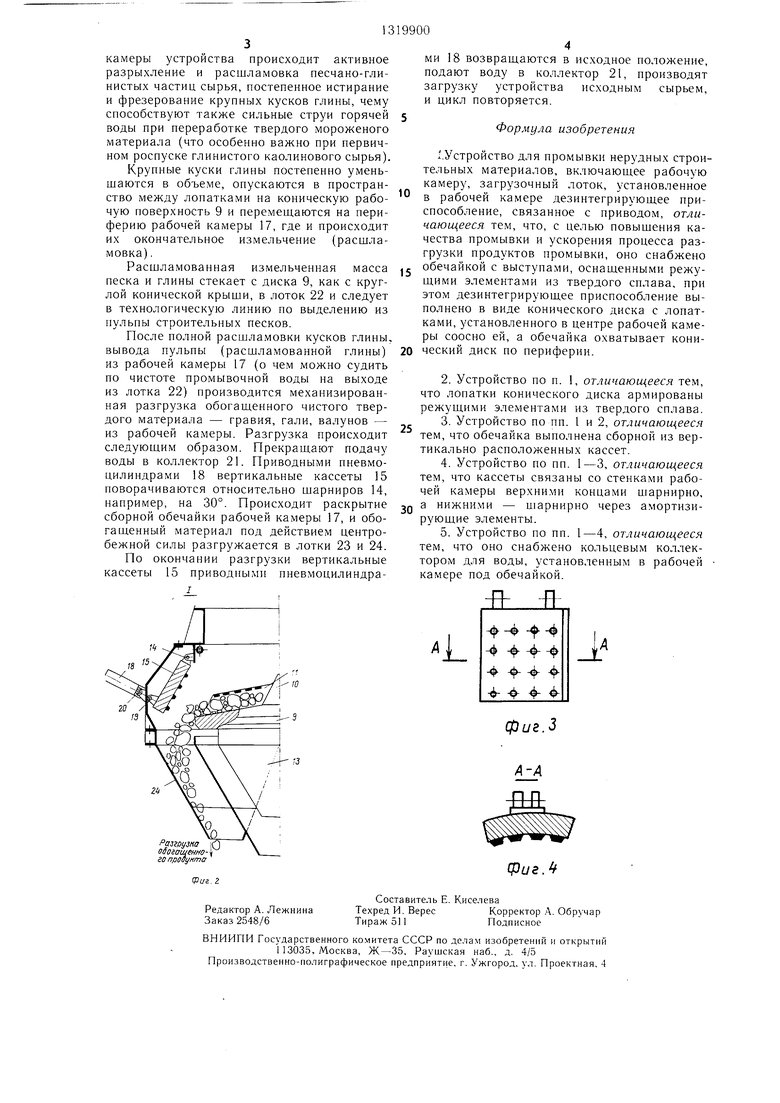

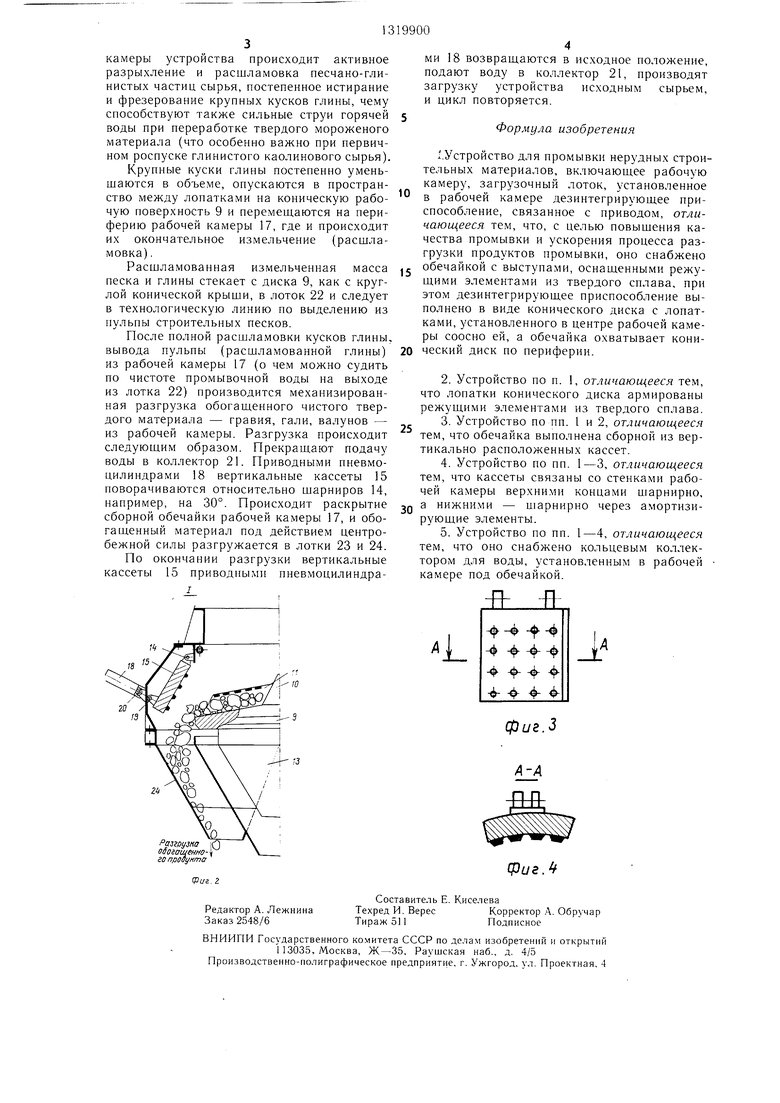

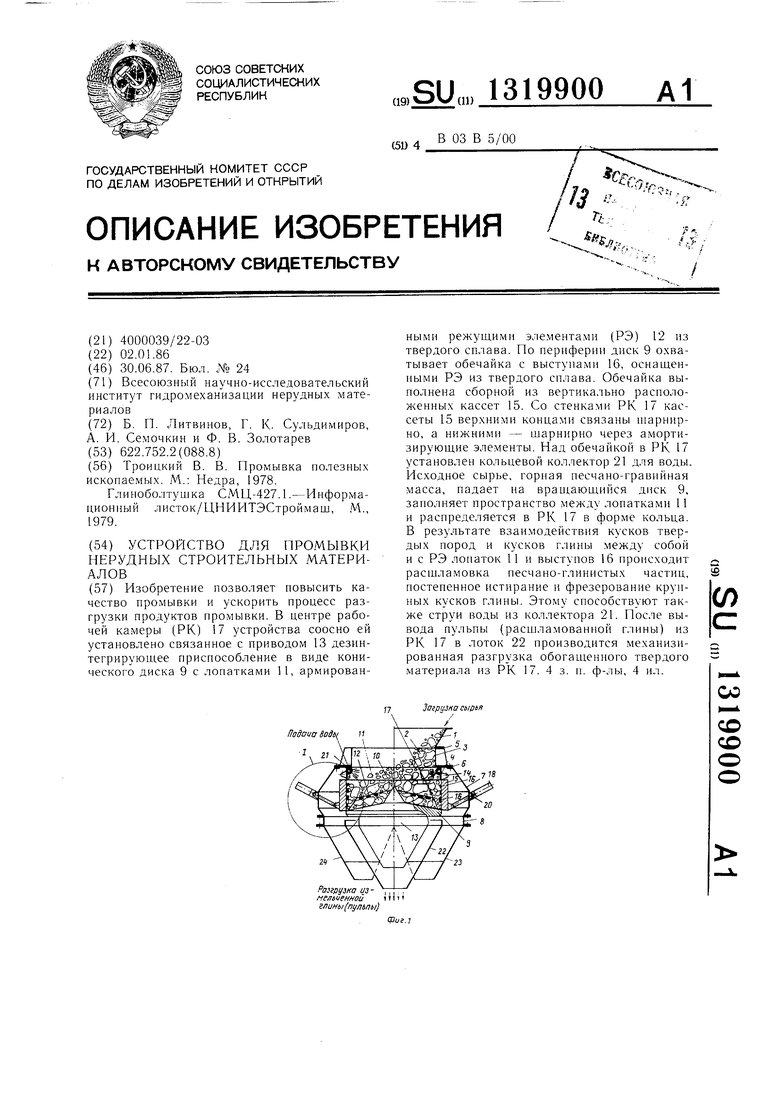

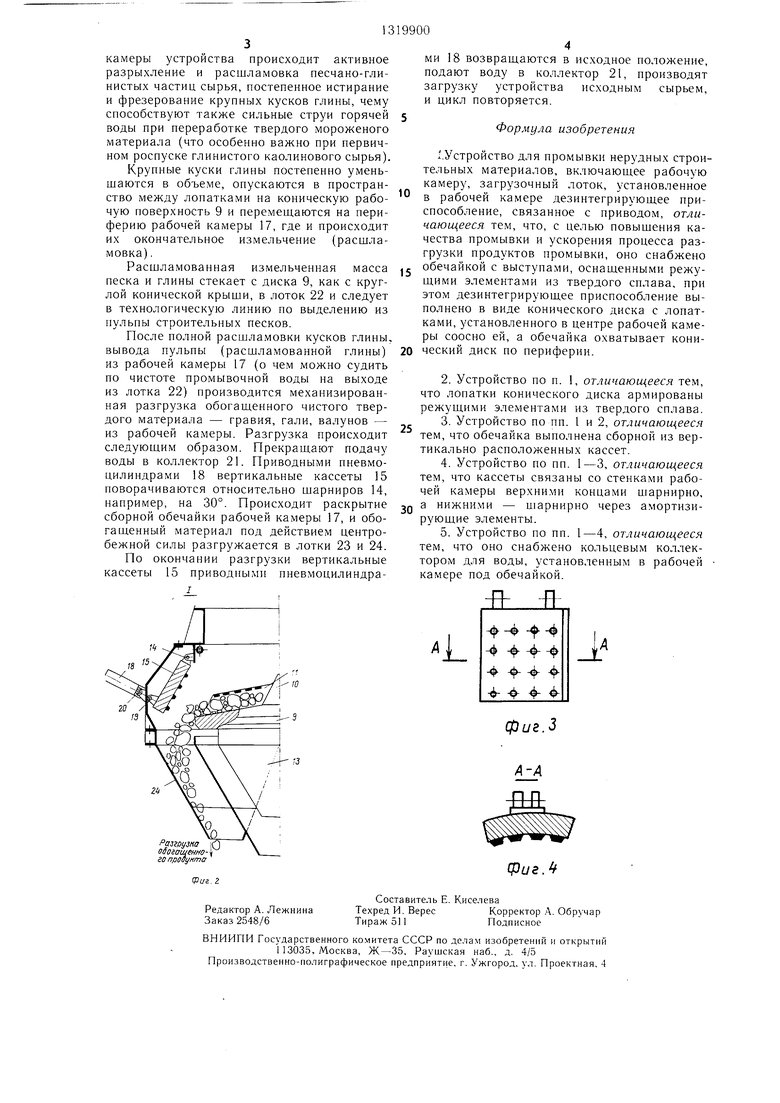

На фиг. 1 изображено предлагаемое уст- ройство, разрез; на фиг. 2 - узел I на фиг. 1 (разгрузка из рабочей камеры мащи- ны обогащенного продукта); на фиг. 3 - конструкция вертикальной кассеты (сборной обечайки рабочей камеры); на фиг. 4 - разрез А-А на фиг. 3.

Устройство содержит загрузочный лоток 1, шахту 2, выполненную в форме обечаек 3 и 4 с фланцами 5 и 6, кожух 7, корпус 8 дезинтегрирующее нриспособление в виде конического диска 9 с конусом 10 и сменными лонатками 11, оснащенными режущими элементами 12 из твердого сплава, и привод 13. Рабочая поверхность диска 9 имеет коническую форму. К обечайке 4 на щарни- рах 14 подвещены вертикальные кассеты 15 в форме заслонок, имеющие на рабочей поверхности выступы 16, оснащенные режущими элементами из твердого сплава. Вертикальные кассеты 15 образуют над диском 9 по его периферии сборную обечайку, которая вместе с диском 9 образует кольцевую рабочую камеру 17 (камеру расшламовки глины). Вертикальные кассеты нижними концами связаны с кожухом 7 упругими приводными элементами 18, например пневмо- цилиндрами, и шарнирами 19 и 20. Над кольцевой рабочей камерой 17, на внутренней стороне обечайки 4 и снизу фланца 6 закреплен кольцевой коллектор 21 для подачи кольцевого потока струй воды под высоким напором в рабочую камеру. Ниже корпуса 8 установлены лоток 22 для сбора и вывода шлама диспергированной (расшла- мованной в виде пульпы) глины, измельченных засоряющих частиц и песка, а также лотки 23 и 24 для механизированной разгрузки обогащенного чистого продукта гравия, гали и валунов из рабочей камеры 17.

Устройство для обогащения нерудных строительных материалов работает следующим образом.

Исходное сырье, горная песчано-гравий- ная масса, содержащая галю и валуны размером до 300-500 мм и засоренная глиной, подается самосвалом в лоток 1, проходит щахту 2, падает на вращающийся конический диск 9 (диаметром, например, 3-4 мм), заполняет пространство между сменными лопатками 11, приобретает центробежную силу и распределяется в рабочей камере 17 в форме кольца (тора).

Одновременно с помощью коллектора 2 под высоким напором подают кольцевой поток струй воды. Струи воды бьют в горную

5

Q 5

0 5 о

0 5

0

массу сырья -в рабочей камере 17 и разбивают слабосвязанные песчаные и глинистые включения.

За счет приобретения кусками сырья центробежной силы и наличия попутного уклона на коническом диске 9 материал перемещается на периферию диска и прижимается к рабочим поверхностям вертикальных кассет 15, имеющие выступы 16, оснащенные режущими элементами из твердого сплава. Одновременно за счет принудительного вращения материала по кругу в кольцевой рабочей камере 17 (совместно с диском 9 и лопатками 11) происходит взаимодействие материала с режущими элементами выступов 16 вертикальных кассет 15, что вызывает проворачивание кусков сырья, ворошение и относительное перемещение контактных точек кусков породы (гравия, гали, валунов, кусков глины) относительно друг друга, режущих элементов выступов 16, диска 9, лопаток 11). Это приводит к интенсивному растиранию кусков глины и обтиранию налипшей глины с кусков твердых пород, а наличие кольцевого потока струй воды под высоким напором из коллектора 21 повышает интенсивность этого процесса.

Струи воды одновременно вымывают рас- шламованную глину, измельченную резанием и истиранием, и транспортируют по коническому диску 9 из рабочей камеры 17 на разгрузку, попутно смывают налипший материал с рабочих поверхностей, смачивают коническую поверхность диска 9, снижая коэффициент трения при радиальном перемещении сырья по рабочей поверхности диска 9 в направлении периферии диска.

Одновременно под действием собственной тяжести масса смоченного сырья оседает в шахте 2.

Очень крупные куски глины, особенно в твердом мороженом состоянии, которые не вощли в пространство между сменными лопатками 11, постепенно сползают по ло- пат1сам 11 на периферию кольцевой рабочей камеры 17 (камеры измельчения), при этом лопатки 11 под крупными кусками пробуксовывают и фрезеруют (строгают) снизу крупные куски глины режущими элементами 12.

Одновременно куски сырья, находящиеся между лопатками 11 на диске 9, своими верщинами взаимодействуют с нижними частями выщележащих крупных кусков, которые не вощли в пространство между лопатками 11, что вызывает дополнительное вращение, встряхивание и перемешивание вышележащего слоя материала, т. е. практически приводит к активному перемешиванию всей массы сырья по схеме взаимодействия шаров в замкнутом пространстве, где нижнему слою щаров обеспечено вращение вокруг своих осей.

В результате такого взаимодействия кусков твердых пород и кусков глины между собой и с рабочими поверхностями рабочей

камеры устройства происходит активное разрыхление и расшламовка песчано-гли- нистых частиц сырья, постепенное истирание и фрезерование крупных кусков глины, чему способствуют также сильные струи горячей воды при переработке твердого мороженого материала (что особенно важно при первичном роспуске глинистого каолинового сырья).

Крунные куски глины постепенно уменьшаются в объеме, опускаются в пространство между лопатками на коническую рабочую поверхность 9 и перемещаются на периферию рабочей камеры 17, где и происходит их окончательное измельчение (расшламовка) .

Расшламованная измельченная масса песка и глины стекает с диска 9, как с круглой конической , в лоток 22 и следует в технологическую линию по выделению из пульпы строительных песков.

После полной расшламовки кусков глины, вывода пульпы (расшламованной глины) из рабочей камеры 17 (о чем можно судить по чистоте промывочной воды на выходе из лотка 22) производится механизированная разгрузка обогаш,енного чистого твердого материала - гравия, гали, валунов - из рабочей камеры. Разгрузка происходит следующим образом. Прекращают подачу воды в коллектор 21. Приводными пневмо- цилиндрами 18 вертикальные кассеты 15 поворачиваются относительно шарниров 14, например, на 30°. Происходит раскрытие сборной обечайки рабочей камеры 17, и обогащенный .материал под действием центробежной силы разгружается в лотки 23 и 24.

По окончании разгрузки вертикальные кассеты 15 приводными пневмоцилиндраМИ 18 возвращаются в исходное положение, подают воду в коллектор 21, производят загрузку устройства исходным сырьем, и цикл повторяется.

Формула изобретения

1Устройство для промывки нерудных строительных материалов, включающее рабочую камеру, загрузочный лоток, установленное

в рабочей камере дезинтегрирующее приспособление, связанное с приводом, отличающееся тем, что, с целью повыщения качества промывки и ускорения процесса разгрузки продуктов промывки, оно снабжено

обечайкой с выступами, оснащенными режущими элементами из твердого сплава, при этом дезинтегрирующее приспособление выполнено в виде конического диска с лопатками, установленного в центре рабочей камеры соосно ей, а обечайка охватывает конический диск по периферии.

2.Устройство по п. 1, отличающееся тем, что лопатки конического диска армированы режущими элементами из твердого сплава.

3.Устройство по пп. 1 и 2, отличающееся тем, что обечайка выполнена сборной из вертикально расположенных кассет.

4.Устройство по пп. 1-3, отличающееся тем, что кассеты связаны со стенками рабочей камеры верхними концами шарнирно, а нижними - шарнирно через амортизирующие элементы.

5.Устройство по пп. 1-4, отличающееся тем, что оно снабжено кольцевым коллектором для воды, установленным в рабочей камере под обечайкой.

5

0

Разгоузна одогашентЛ го npoSyfima

-Ff -ft

L

фие.З

А-А

ФигЛ

Редактор А. Лежнина Заказ 2548/6

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35. Раушская наб., д. 4/5 Производствеино-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Составитель Е. Киселева

Техред И. ВересКорректор А. Обручар

Тираж 51 Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия выборки комовой глины и очистки гравия и песка | 1988 |

|

SU1532076A1 |

| ДЕЗИНТЕГРАТОР | 1996 |

|

RU2129467C1 |

| Дизентегратор | 1977 |

|

SU719692A1 |

| ГИДРОВАШГЕРД | 1988 |

|

RU1557758C |

| Способ промывки песков и гидромеханизированный комплекс для его осуществления | 1989 |

|

SU1675560A1 |

| Сепаратор тяжелой суспензии с одним отделением | 1987 |

|

SU1512474A3 |

| Установка для жидкостной обработки изделий | 1989 |

|

SU1622031A1 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ С ПЕРИФЕРИЙНОЙ РАЗГРУЗКОЙ | 1994 |

|

RU2091165C1 |

| УСТРОЙСТВО ДЛЯ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2018 |

|

RU2673096C1 |

| БИОМИКРОФИЛЬТР | 1995 |

|

RU2100289C1 |

Изобретение позволяет новысить качество промывки и ускорить процесс разгрузки продуктов промывки. В центре рабочей камеры (РК) 17 устройства соосно ей установлено связанное с приводом 13 дезинтегрирующее приспособление в виде конического диска 9 с лопатками 11, армированПадоио водь/ 2 Разгрузка из- , . , пелбиенной и i i i глины (пулбпы) сриг.; ными режущими элементами (РЭ) 12 из твердого сплава. По периферии диск 9 охватывает обечайка с выступами 16, оснащенными РЭ из твердого сплава. Обечайка выполнена сборной из вертикально расположенных кассет 15. Со стенками РК 17 кассеты 15 верхними концами связаны щарнир- но, а нижними - шарнирно через амортизирующие элементы. Над обечайкой в РК 17 установлен кольцевой коллектор 21 для воды. Исходное сырье, горная песчано-гравийная масса, падает на вращающийся диск 9, заполняет пространство между лопатками 11 и распределяется в РК 17 в форме кольца. В результате взаимодействия кусков твердых пород и кусков глины между собой и с РЭ лопаток 11 и выступов 16 происходит расшламовка песчано-глиннстых частиц, постепенное истирание и фрезерование крупных кусков глины. Этому способствуют также струи воды из коллектора 21. После вывода пульпы (расшламованной глины) из РК 17 в лоток 22 производится механизированная разгрузка обогащенного твердого материала из РК 17. 4 з. п. ф-лы, 4 ил. Зпгрдзна сыцьа / У5 сл со со о о 23

| Троицкий В | |||

| В | |||

| Промывка полезных искоцаемых | |||

| М.: Недра, 1978 | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

Авторы

Даты

1987-06-30—Публикация

1986-01-02—Подача