Изобретение относится к холодной обработке метал. юв и может быть использовано для подачи длинномерного материала в зону обработки.

Целью изобретения является расширение технологических возможностей и повышение надежности устройства.

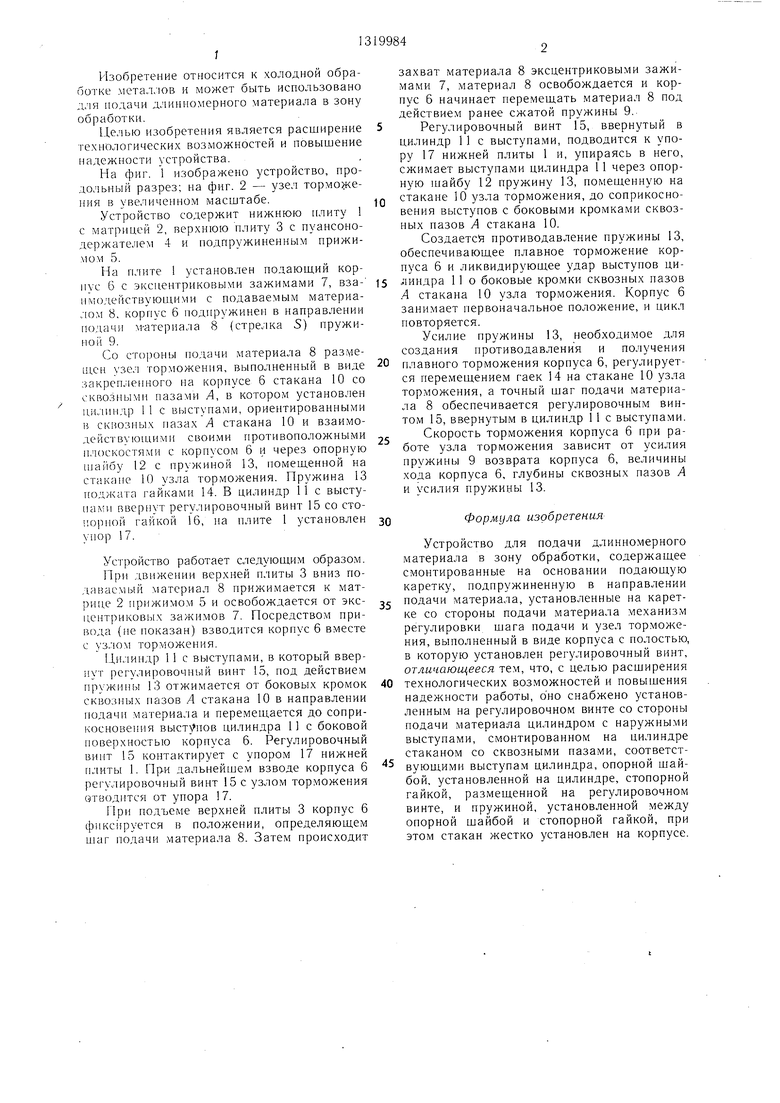

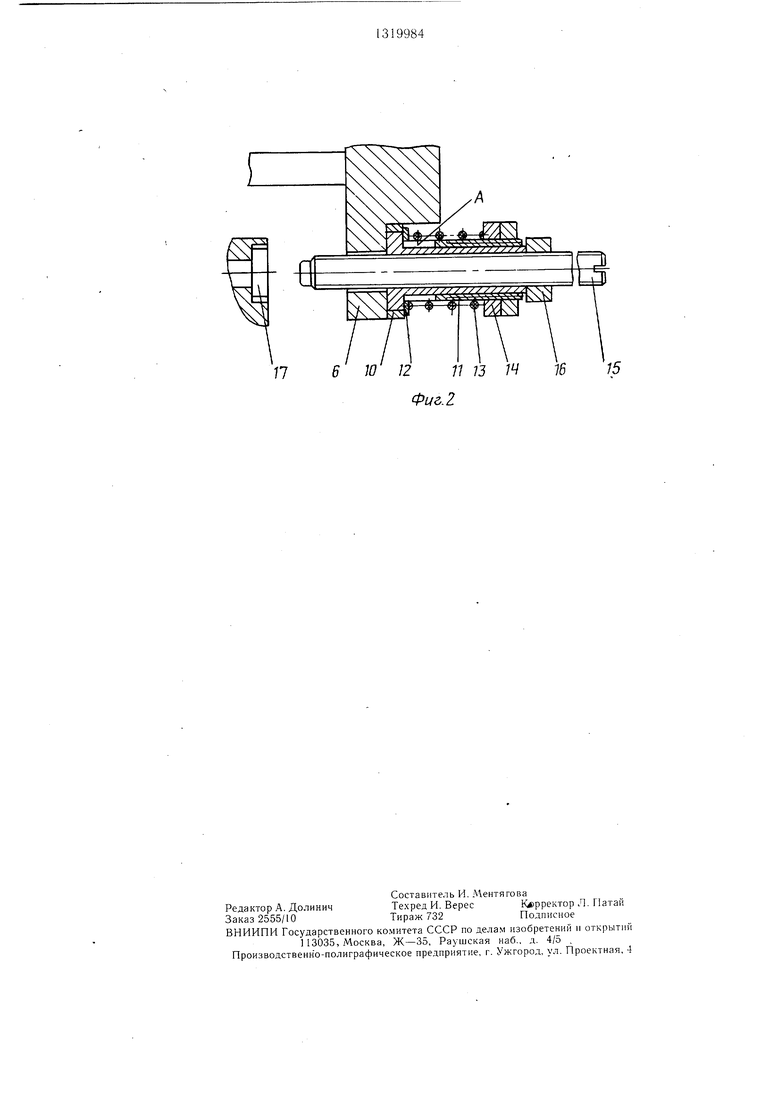

На фиг. 1 изображено устройство, продольный разрез; па фиг. 2 - узел торможения в увеличенном масштабе.

Устройство содержит нижнюю нлиту 1 с матрнцей 2, верхнюю плиту 3 с пуансоно- держателем 4 и подпружиненным прижимом 5.

На плите 1 установлен подаюихий корпус 6 с экснептриковымн зажимами 7, вза- нмодействуюптпми с подаваемым материалом 8, корпус 6 нодпружипеп в направлении нодачи м-атериала 8 (стрелка S) пружиной 9.

Со стороны подачи материала 8 размещен узел торможення, выполненный в виде закрепле1П10го па корпусе 6 стакана 10 со сквозпымп пазами А, в котором установлен цн пшдр 1 1 с выступами, ориентированными и сквозных пазах А стакана 10 и взаимодействующими своими противоположными плоскостями с корпусом 6 и через опорную 1пайбу 12 с пружиной 13, помеш,енной на стакане И) узла торможения. Пружина 13 поджата гайками 14. В цилиндр 11 с выступами ввернут регулировочный винт 15 со сто- иорп(5Й гайкой б, па плите 1 установлен упор 17.

Устройство работает следующим образом.

При движении верхней плиты 3 вниз подаваемый материал 8 прижимается к мат- piuie 2 прижимом 5 и освобождается от экс- иентриковьгх зажи.мов 7. Посредством привода (не показан) взводится корпус 6 вмеете с уз;1ом торможепия.

Дилиндр 11 с выступами, в который ввернут регулировочный винт 15, нод действием пружины 13 отжимается от боковых кромок сквозных пазов .4 стакана 10 в направлепии нодачи материала и перемещается до соприкосновения выступов цилиндра 11 с боковой поверхностью корпуса 6. Регулировочный винт 15 контактирует с упором 17 нижней плиты 1. При дальнейшем взводе корпуса 6 регулировочный винт 15 с узлом торможепия отводится от упора 17.

При подъеме верхней плиты 3 корпус 6 фикс 1руется в положении, определяющем шаг подачи материала 8. Затем происходит

захват материала 8 эксцентриковыми зажимами 7, материал 8 освобождается и корпус 6 начинает перемещать материал 8 под действием ранее сжатой пружины 9.

Регулировочный винт 15, ввернутый в цилиндр 11 с выступами, подводится к упору 17 нижней плиты 1 и, упираясь в него, сжимает выступами цилиндра 11 через опорную Н1айбу 12 пружину 13, помещенную на стакане 10 узла торможения, до соприкосновения выступов с боковыми кромками сквозных пазов Л стакана 10.

Создается противодавление пружины 13, обеспечивающее плавное торможение корпуса 6 и ликвидирующее удар выступов цилиндра 11 о боковые кромки сквозных пазов А стакана 10 узла торможения. Корпус 6 занимает первоначальное положение, и цикл повторяется.

Усилие пружины 13, необходимое для создания нротиводавления и получения плавного торможения корпуса 6, регулируется перемещением гаек 14 на стакане 10 узла торможения, а точный щаг подачи материала 8 обеспечивается регулировочным винтом 15, ввернутым в цилиндр 11 с выступами.

Скорость торможения корпуса 6 при работе узла торможения зависит от усилия пружины 9 возврата корпуса 6, величины хода корпуса б, глубины сквозных пазов А и усилия пружины 13.

Формула изобретения

Устройство для подачи длинномерного материала в зону обработки, содержащее смонтированные на основании подающую каретку, подпружиненную в направлении подачи материала, установленные на каретке со стороны подачи материала механизм регулировки шага подачи и узел торможения, выполненный в виде корпуса с полостью, в которую установлен регулировочный винт, отличающееся тем, что, с целью расширения технологических возможностей и повышения надежности работы, о но снабжено установленным на регулировочном винте со стороны подачи материала цилиндром с наружными выступами, смонтированном на цилиндре стаканом со сквозными пазами, соответствующими выступам цилиндра, опорной шайбой, установленной на цилиндре, стопорной гайкой, размещенной на регулировочном винте, и пружиной, установленной между опорной шайбой и стопорной гайкой, при этом стакан жестко установлен на корпусе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи длинномерного материала в зону обработки | 1982 |

|

SU1045985A1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2650337C1 |

| НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2191928C2 |

| Устройство для подачи длинномерного материала в зону обработки | 1979 |

|

SU856110A1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2660976C1 |

| Устройство для обработки длинномерного материала | 1987 |

|

SU1488077A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1990 |

|

SU1731372A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ТЕКУЧИМ АБРАЗИВОМ ОТВЕРСТИЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2539641C2 |

| АВТОРЕГУЛЯТОР ГРУЗОВЫХ РЕЖИМОВ ТОРМОЖЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2021 |

|

RU2766019C1 |

| Универсальный блок | 1988 |

|

SU1632582A1 |

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи длинномерного материала в зону обработки. Целью изобретения является расширение технологических возможностей и повьппение надежности устройства за счет обеспечения плавного торможения корпуса. При подъеме верхней плиты 3 корпус 6 фиксируется в положении, определяющем шаг подачи материа.ча 8. Затем происходит захват материала 8 эксцентриковыми зажимами 7, и корпус 6 начинает перемещать материал под действием ранее сжатой пружины 9. Регулировочный винт 15 подводится к упору 17 и упирается в него, сжимая пружину 13 узла торможения, создается противодавление пружины 13, обеспечивающее плавное торможение корпуса 6 и ликвидирующее удар выступов цилиндра 11 о боковые кромки сквозных пазов а стакана 10 узла торможения. 2 ил. to (Л со со со оо гт 6 ЮШПд1 W 5 фцг.1

| Устройство для подачи длинномерного материала в зону обработки | 1982 |

|

SU1045985A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-30—Публикация

1985-01-04—Подача