Изобретение относится к обработке металлов давлением и может быть использовано для перемещения длинномерного материала.

Известно устройство для перемете-. ния длинномерного материала в зону обработки, содержащее основание, в котором смонтированы приводной ролик и прижимной ролик, выполненный в виде набора , установленных на общей оси с возможностью перемещения каждого в направлении, перпендикулярном оси, и снабженный механизмом его прижима к приводному ролику, включакяцим в себя двуплечие рычаги и по меньшей мере один силовой цилиндр с пойинем til.

Известное устройство недостаточно надежно в работе при подаче профильного материала, так как в нем нет связи между смежными кольцами, что может привести к неполному зажиму материала.

Цель изобретения - повышение надежности подачи материала.

Цель достигается тем, что ось прижимного ролика выполнена с продольным пазом и в нем шарнирно закреплены двуплечие рычаги с возможностью взаимодействия концами со

смежными кольцами, ось выполнена с прямоугольным поперечным сечением, и прижимной ролик снабжен установленными в кольцах втулками с прямоугольными пазами для прохода оси, а между втулками и кольцами расположёны подаиипники скольжения, механизм .. прижима снабжен узлом регулировки усилия прижима и выполненным в виде

10 ввернутой в корпус силовогр цилиндра резьбовой втулки, в которой расположен подпружиненный стержень, взаимодействующий с поршнем.

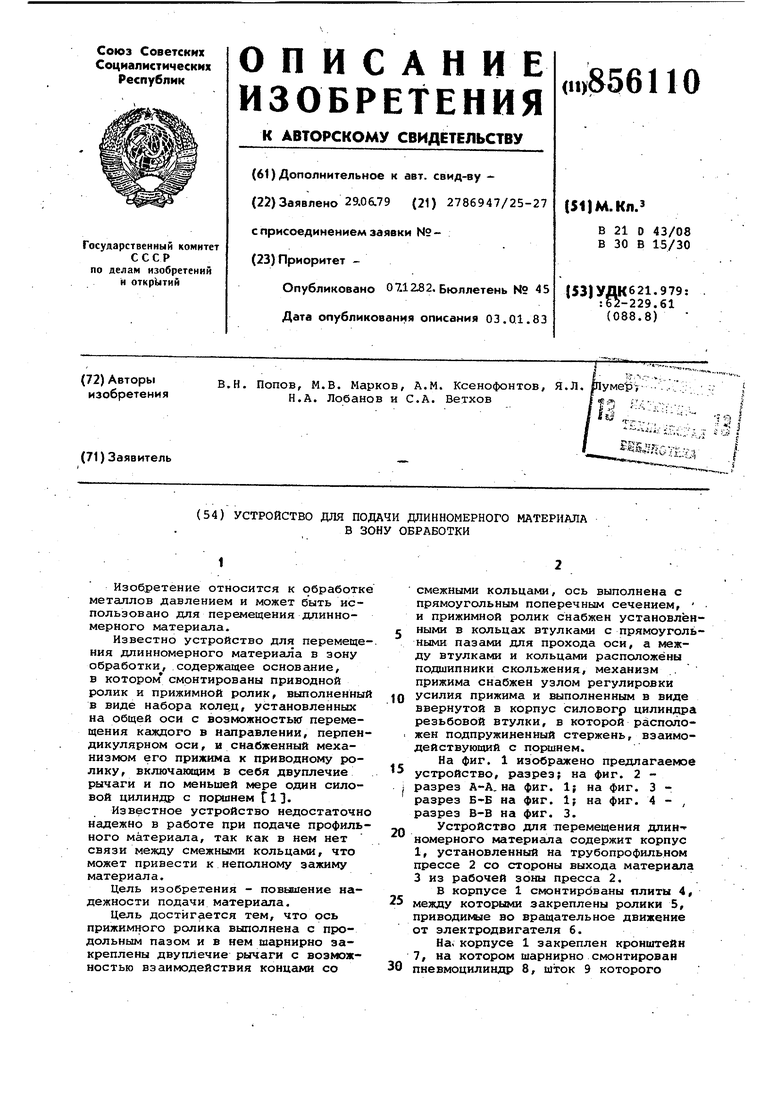

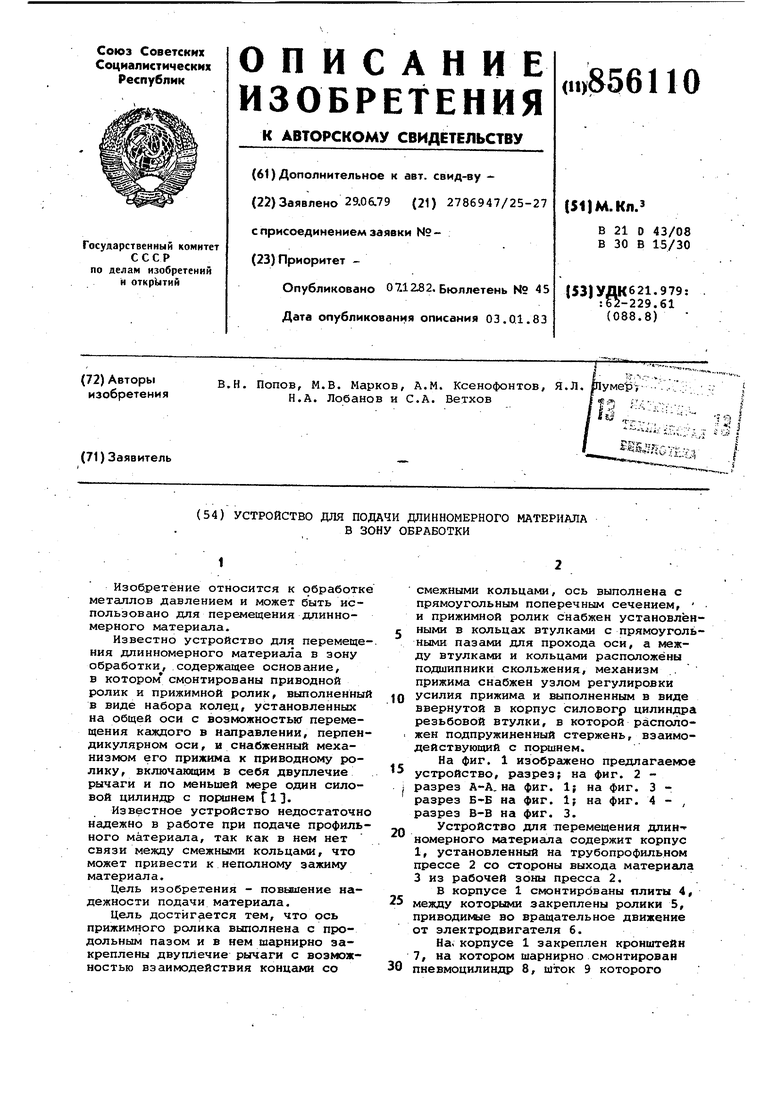

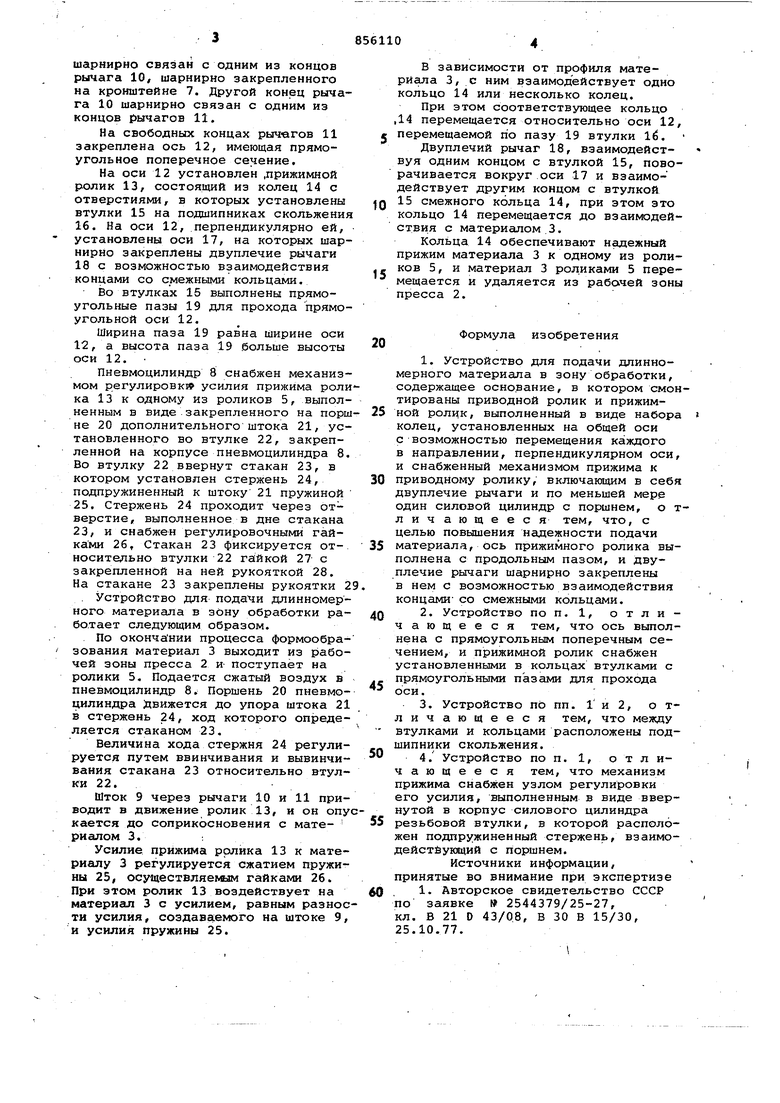

На фиг. 1 изображено предлагаемое

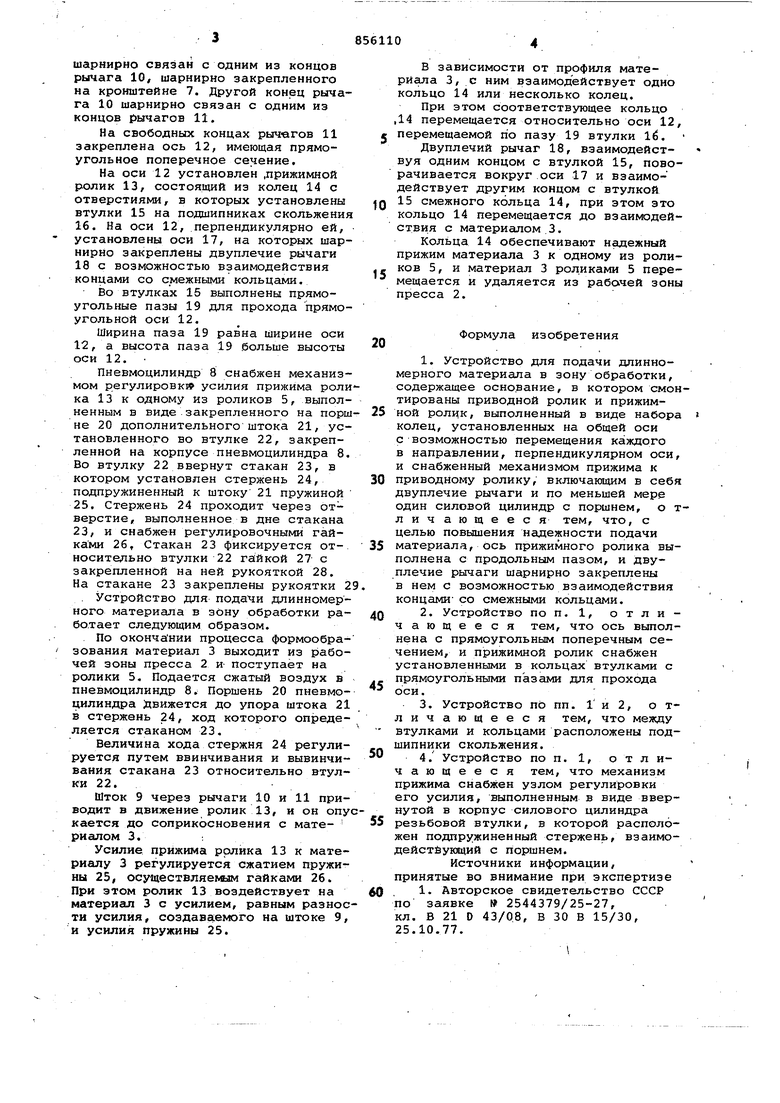

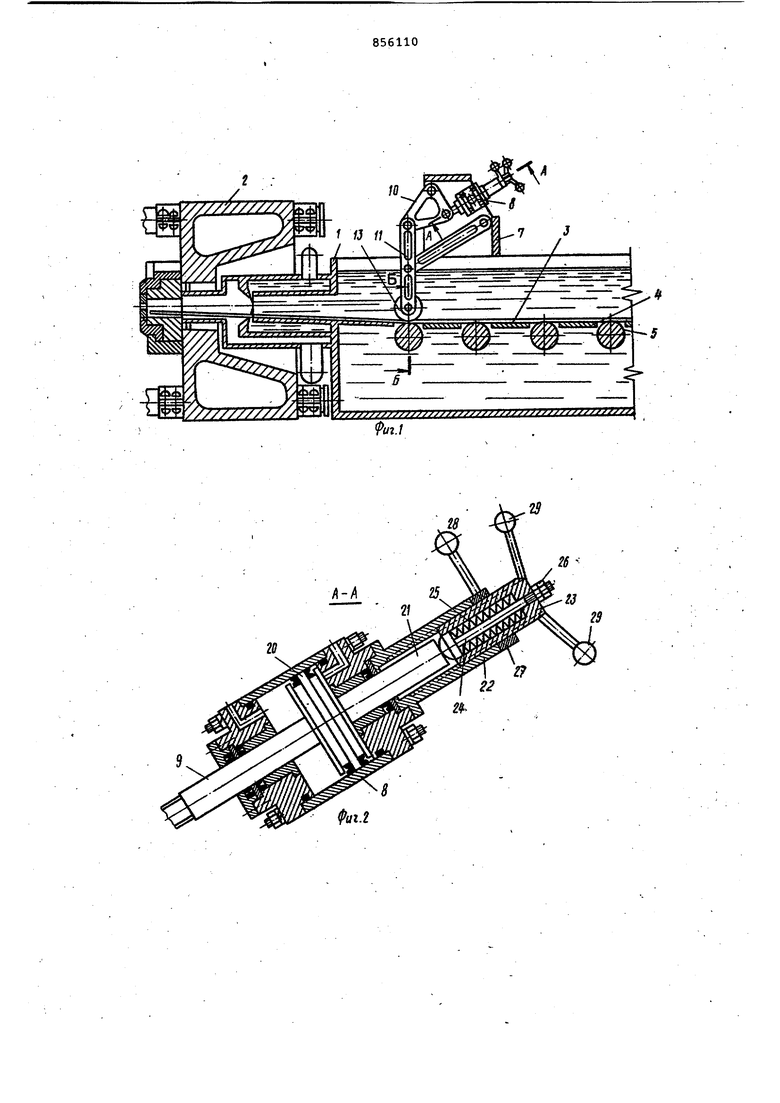

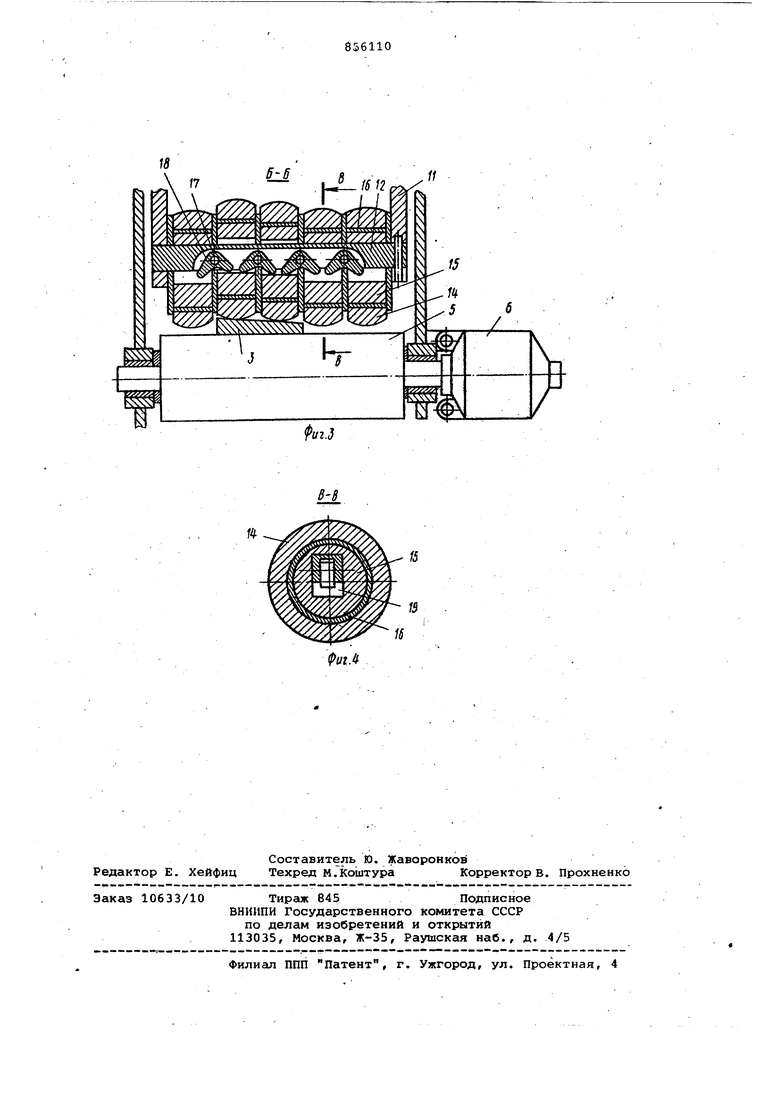

15 устройство, разрез; на фиг. 2 разрез А-А. на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1; на фиг. 4 - , разрез В-В на фиг. 3.

Устройство для перемещения длин20номерного материала содержит корпус 1, установленный на трубопрофильном прессе 2 со стороны выхода материала 3 из рабочей зоны пресса 2.

В корпусе 1 смонтированы плиты 4, 25 между которыми закреплены ролики 5, пpивoди вJIe во вращательное движение от электродвигателя 6.

На. корпусе 1 закреплен кронштейн 7, на котором шарнирно смонтирован 30 пневмоцилиндр 8, шток 9 которого

шарнирно связан с одним из концов рычага 10, шарнирно закрепленного на кронштейне 7. Другой конец рычага 10 шарнирно связан с одним из концов рычагов 11.

На свободных концах рычвгов 11 закреплена ось 12, имеющая прямоугольное поперечное сечение.

На оси 12 установлен .прижимной ролик 13, состоящий из колец 14 с отверстиями, в которых установлены втулки 15 на подшипниках скольжения 16. На оси 12, перпендикулярно ей, установлены оси 17, на которых шарнирно закреплены двуплечие рычаги 18 с возможностью взаимодействия концами со с межными кольцами.

Во втулках 15 выполнены прямоугольные пазы 19 для прохода прямоугольной оси 12.

Ширина паза 19 равна ширине оси 12, а высота паза 19 больше высоты оси 12.

Пневмоцилиндр 8 снабжен механизмом регулировка усилия прижима ролика 13 к одному из роликов 5, выполненным в виде закрепленного на поршне 20 дополнительного штока 21, установленного во втулке 22, закрепленной на корпусе пневмоцилиндра 8. Во втулку 22 ввернут стакан 23, в котором установлен стержень 24, подпружиненный к штоку 21 пружиной 25. Стержень 24 проходит через отверстие, выполненное в дне стакана 23, и снабжен регулировочными гайками 26, Стакан 23 фиксируется относительно втулки 22 27 с закрепленной на ней рукояткой 28. На стакане 23 закреплены рукоятки 2

. Устройство для подачи длинномерного материала в зону обработки рабо.тает следующим образом.

По окончании процесса формообразования материал 3 выходит из рабочей зоны пресса 2 и- поступает на ролики 5. Подается сжатый воздух в пневмоцилиндр 8. Поршень 20 пневмоцилиндра Движется до упора штока 21 в стержень 24, ход которого определяется стаканом 23.

Величина хода стержня 24 регулируется путем ввинчивания и вывинчивания стакана 23 относительно втулки 22.

Шток 9 через рычаги 10 и 11 приводит в движение ролик 13, и он опукается до соприкосновения с материалом 3.

Усилие прижима ролика 13 к материалу 3 регулируется сжатием пружины 25, осуществляемаым гайками 26. При этом ролик 13 воздействует на материал 3 с усилием, равным разности усилия, создавёсемого на штоке 9, и усилия пружины 25.

В зависимости от профиля материала 3, с ним взаимодействует одно кольцо 14 или несколько колец.

При этом соответствующее кольцо ,14 перемещается относительно оси 12, f перемещаемой по пазу 19 втулки 1ё.

Двуплечий рычаг 18, взаимодейст- « вуя одним концом с втулкой 15, поворачивается вокруг оси 17 и взаимодействует другим концом с втулкой 15 смежного кольца 14, при этом это кольцо 14 перемещается до взаимодействия с материалом .3.

Кольца 14 обеспечивают надежный прижим материала 3 к одному из роли. ков 5, и материал 3 роликами 5 перемещается и удаляется из рабочей зоны пресса 2.

Формула изобретения

1. Устройство для подачи длинномерного материала в зону обработки, содержащее основание, в котором смонтированы приводной ролик и прижимной ролик, выполненный в виде набора колец, установленных на общей оси с возможностью перемещения каждого в направлении, перпендикулярном оси, и снабженный механизмом прижима к

0 приводному ролику, включающим в себя двуплечие рычаги и по меньшей мере один силовой цилиндр с поршнем, о тличающееся тем, что, с целью повышения надежности подачи

5 материала, ось прижимного ролика выполнена с продольным пазом, и двуплечие рычаги шарнирно закреплены в Нем с возможностью взаимодействия концами- со смежными кольцами.

Q 2. Устройство по п. 1, отличающееся тем, что ось выполнена с прямоугольным поперечным сечением, и прижимной ролик снабжен установленными в кольцах втулками с прямоугольными пазами для прохода оси.

3. Устройство по пп. 1 и 2, о тличающееся тем, что между втулками и кольцами расположены подшипники скольжения.

0 4. Устройство по п. 1, отличающееся тем, что механизм прижима снабжен узлом регулировки его усилия, выполненным в виде ввернутой в корпус силового цилиндра

5 резьбовой втулки, в которой расположен подпружиненный стержень, взаимодейстйующий с поршнем.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке 2544379/25-27, кл. В 21 D 43/08, В 30 В 15/30, 25.10.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| Установка для непрерывной высокочастотной сварки полимерных материалов | 1987 |

|

SU1516368A1 |

| Клепальный пресс | 1980 |

|

SU1016031A1 |

| Устройство для подачи длинномерного материала в рабочую зону пресса | 1982 |

|

SU1098629A1 |

| Устройство для обработки длинномерного материала | 1987 |

|

SU1488077A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1983 |

|

SU1125082A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1990 |

|

SU1731372A1 |

| Установка Кривовязюка для вырубки заготовок из плоского материала | 1981 |

|

SU958083A1 |

| Устройство для подачи длинномерного материала к прессу | 1989 |

|

SU1646651A1 |

| Устройство для подачи длинномерного материала к прессу | 1985 |

|

SU1318335A1 |

2В

11

Авторы

Даты

1982-12-07—Публикация

1979-06-29—Подача