13

Изобретение относится к способам получения материалов, в частности ор- ганофильных глинопорешков, используемых в качестве структурообраэователей буровых растворов на углеводородной основе, применяемых для бурения нефтяных и газовых скважин.

Цель изобретения улучшение структурно-механических свойств буровых растворов при одновременном сокраще- НИИ длительности процесса получения структуро образователя и снижении его стоимости.

Способ получения органофильного бентонитового глинйпорошка включает смешение бентонитового глинопорошка с предварительно приготовленным 2- 15%-ным водным раствором четвертичной аммонийной соли, вьщержку полученной смеси при перемешивании в течение 1-2 ч, высушивание смеси и измельче- (Ние.

Необводненный бентонитовый глино- порошок вводится в водный раствор ЧАС - низкомолекулярного соединения, способного к диссоциации и существующего в растворе в виде ионов. При этом вода не находится в связанном состоянии и способна к образованию адсорбционной оболочки. Б результате возникают условия для конкурентной адсорбции молекул воды и ионов ЧАС на поверхности глины Благодаря высокой подвижности заряда ионов ЧАС они быстрее достигают поверхности глины и .вступают в реакцию замещения на обменных центрах. Молекулы воды локализуются вокруг необменных позиций за счет водородных связей, образуя пространственно не замкнутую адсорбционную оболочку, не препятствующую диффузии ионов ЧАС к вновь открывшимся обменным центрам в результате расклинивающего действия предыдущих ионов ЧАС. Адсорбция ЧАС вызывает олеофилизацию глины, которая предотвращает ее набухание в воде и рост вязкости реакционной массы. Низкая

вязкость также благоприятствует диф- jO органофильного бентонитового глинофузии ЧАС и усилению ее адсорбции на глине. В результате реакция протекает с большей скоростью и глубиной, тем самым улучшается структурообразующая способность органофильного глинопорошка в буровых растворах на углеводородной основе.

Способ осуществляется следующим образом.

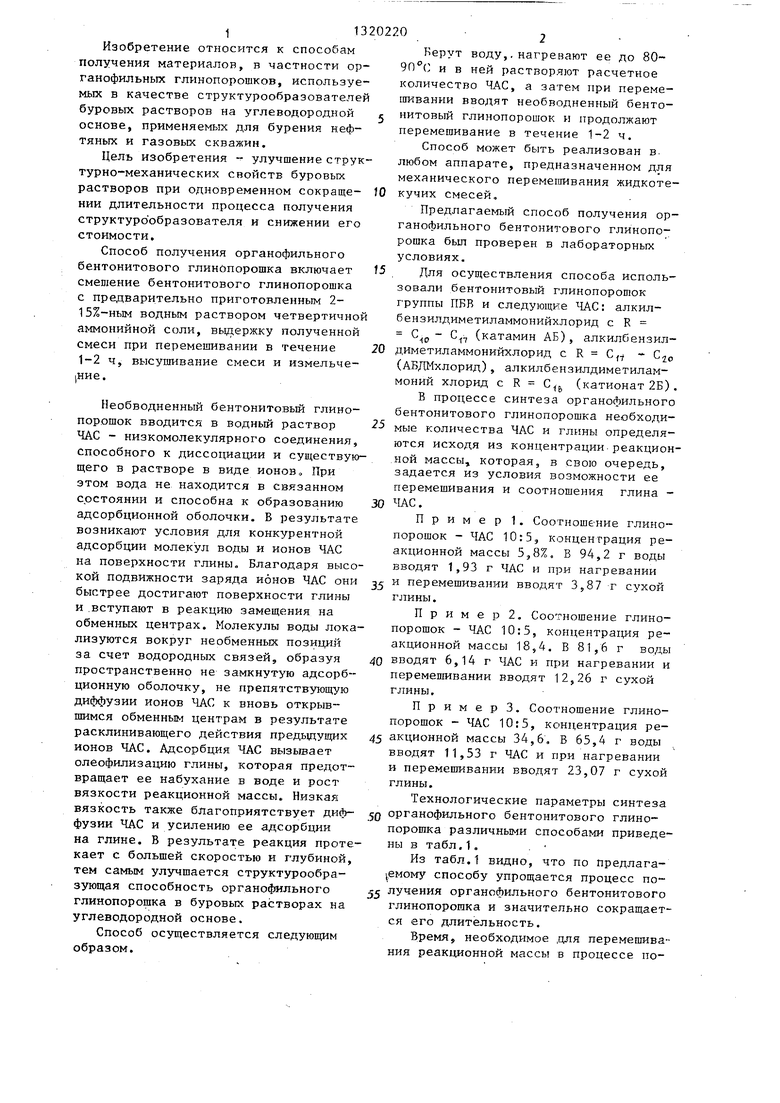

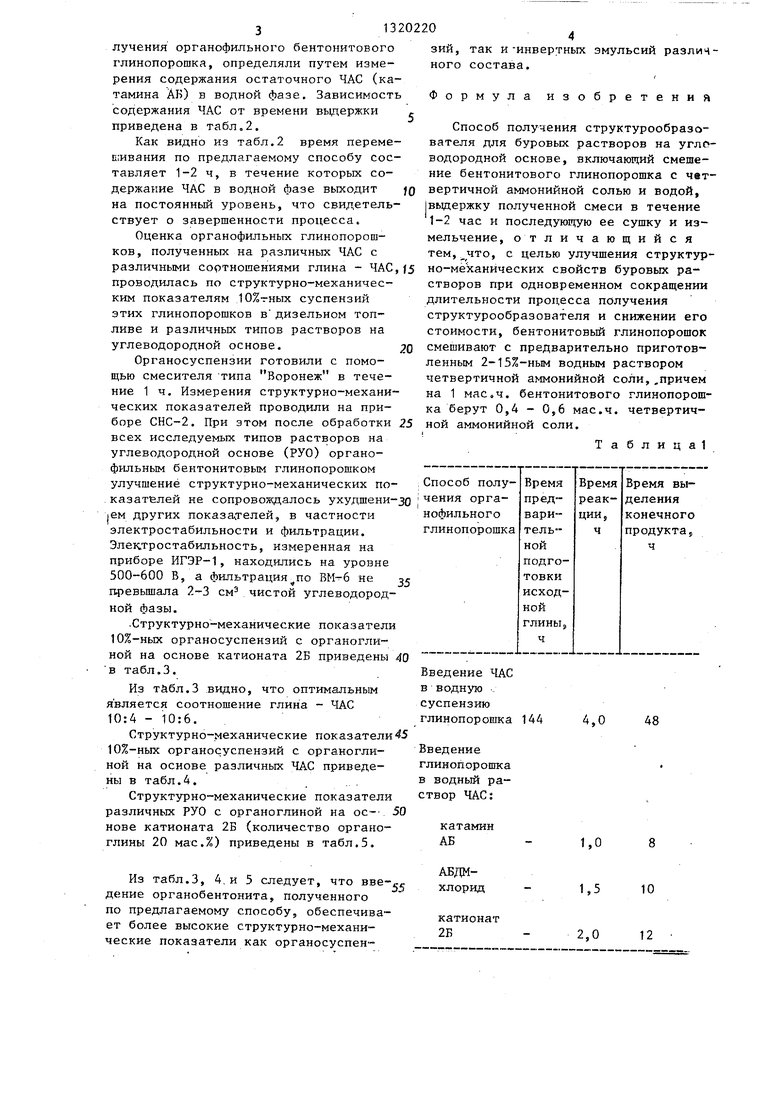

порошка различными способами приведе ны в табл.1. .

Из табл.1 видно, что по предлага- емо1чу способу упрощается процесс по- .jr лучения органофильного бентонитового глинопорошка и значительно сокращает ся его длительность.

Время, необходимое ,цля перемешива ния реакционной массы в процессе поБерут воду,, нагревают ее до 80- 90 ( и в ней растворяют расчетное количество ЧАС, а затем при перемешивании вводят необводненный бентонитовый глинопорошок и продолжают перемешивание в течение 1-2 ч.

Способ может быть реализован в. любом аппарате, предназначенном для механического перемешивания жидкоте- кучих смесей,,

Предлагаемый способ получения органофильного бентонитового глинопорошка был проверен в лабораторных условиях,

Для осуществления способа использовали бентонитовый глинопорошок группы ПБВ и следующие ЧАС: алкил- бензилдиметиламмонийхлорид с R

С,,С„ (катамин АБ), алкилбензилдиметиламмонийхлорид с R С,-/ - С (АВДМхлорид), алкилбензилдиметилам- моний хлорид с R С| (катионат 2Б).

В процессе синтеза органофильного бентонитового глинопорошка необходимые количества ЧАС и глины определяются исходя из концентрации реакционной массы, которая, в свою очередь, задается из условия возможности ее перемешивания и соотношения глина - ЧАС.

Пример 1. Соотношение глинопорошок - ЧАС 10:5, концентрация реакционной массы 5,8%, В 94,2 г воды вводят 1,93 г ЧАС и при нагревании и перемешивании вводят 3,87 г сухой глины.

И р и м е р 2, Соотношение глинопорошок - ЧАС 10:5, концентрагщя реакционной массы 18,4. В 81,6 г воды вводят 6,14 г ЧАС и при нагревании и перемешивании вводят 12,26 г сухой глины.

П р и м е р 3. Соотношение глинопорошок - ЧАС 10:5, концентрация ре- акционной массы 34,6, В 65,4 г воды вводят 11,53 г ЧАС и при нагревании и перемешивании вводят 23,07 г сухой глины.

Технологические параметры синтеза

порошка различными способами приведены в табл.1. .

Из табл.1 видно, что по предлага- емо1чу способу упрощается процесс по- лучения органофильного бентонитового глинопорошка и значительно сокращается его длительность.

Время, необходимое ,цля перемешивания реакционной массы в процессе по51320220

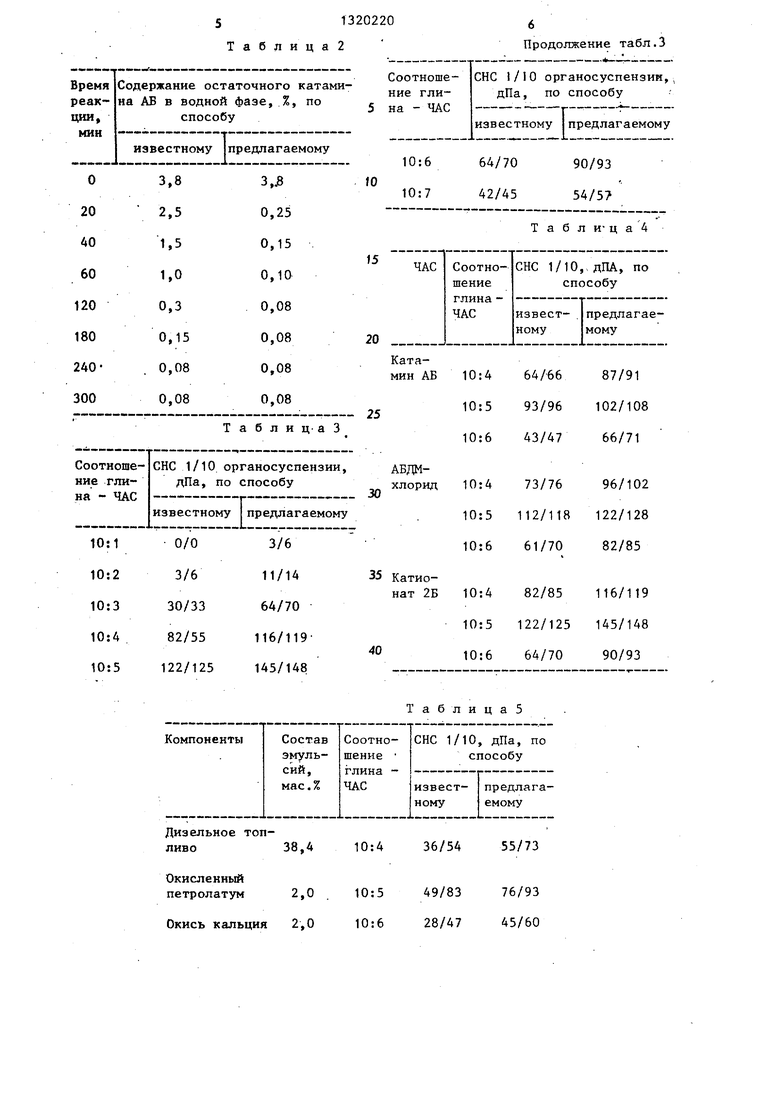

Таблица2

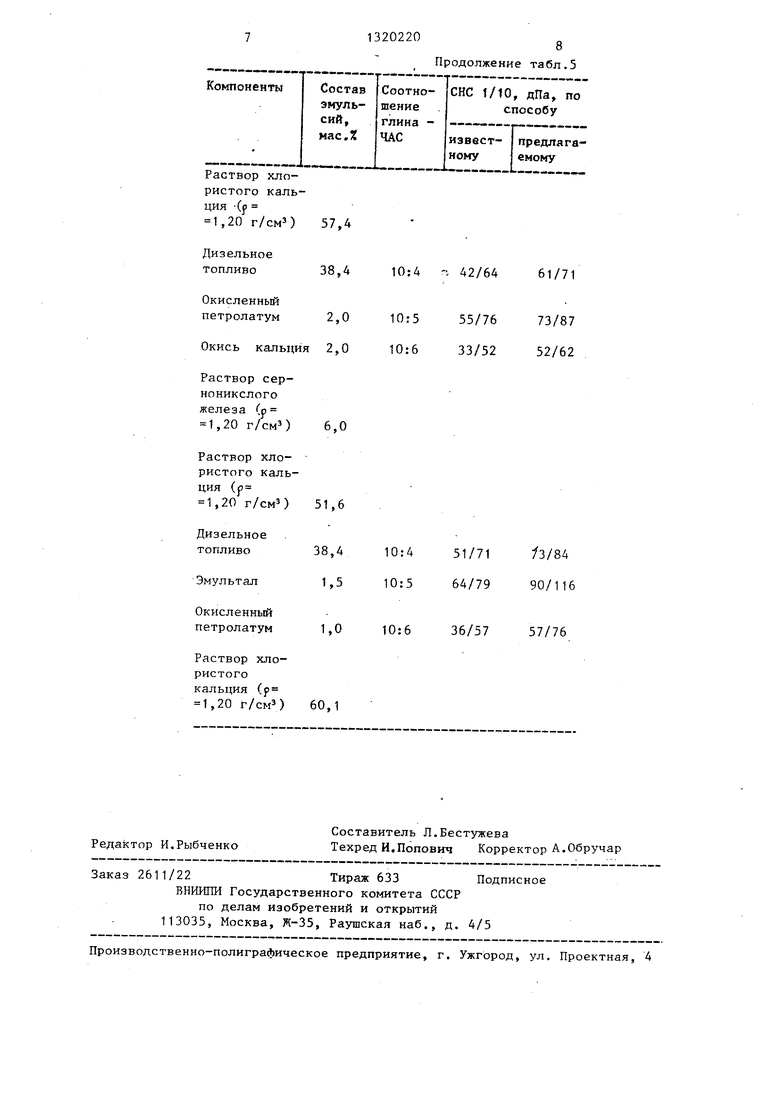

38,А 10:4

2,0 10:5

2,0 10:6

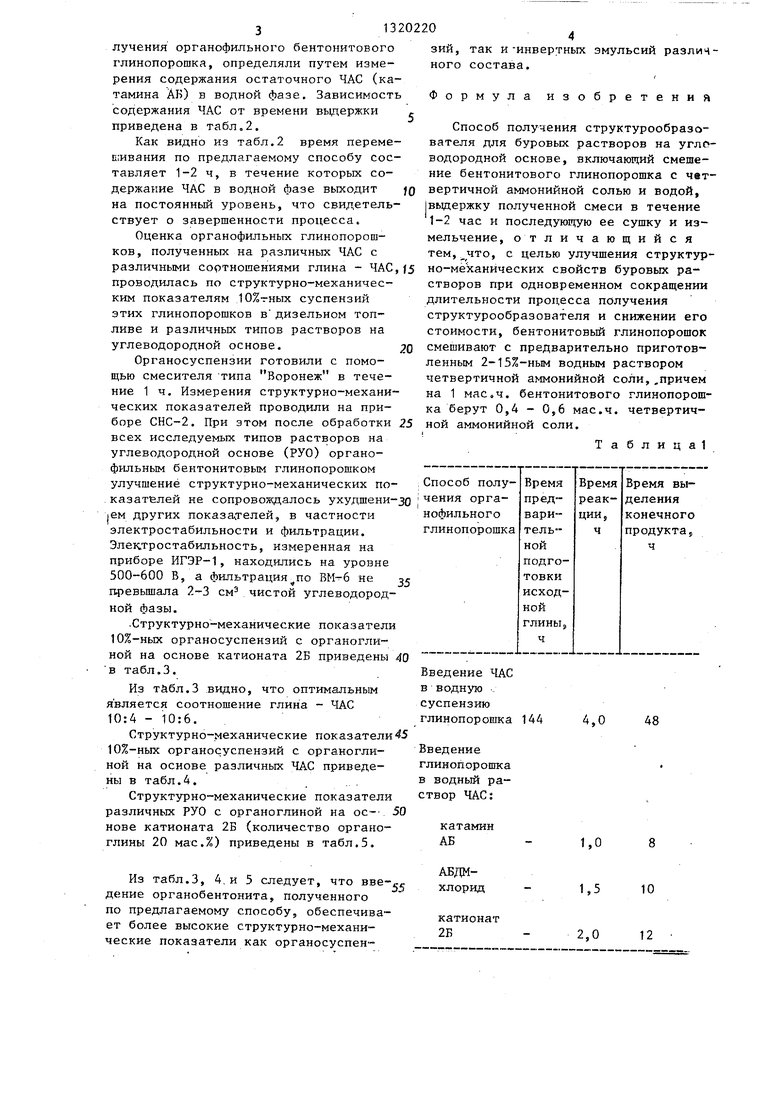

Продолжение табл. 3

ТаблицаЗ

36/54

55/73

49/83 76/93 28/47 45/60

лучения органофильного бентонитового глинопорошка, определяли путем измерения содержания остаточного ЧАС (ка- тамина АК) в водной фазе. Зависимость содержания ЧАС от времени выдержки приведена в табло2.

Как видно из табл.2 время перемешивания по предлагаемому способу составляет 1-2 ч, в течение которых содержание ЧАС в водной фазе выходит на постоянный уровень, что свидетельствует о завершенности процесса.

Оценка органофильньгх глинопорош- ков, полученных на различных ЧАС с

различными соотношениями глина - 4AC,f5 но-механических свойств буровых разий, так и-инвертных эмульсий различного состава.

Формула изобретения

Способ получения структурообразо- вателя для буровых растворов на угло- водородной основе, включающий смешение бентонитового глинспорошка с четвертичной аммонийной солью и водой, |выдержку полученной смеси в течение 1-2 час и последующую ее сушку и измельчение, отличающийся тем,что, с целью улучшения структурпроводилась по структурно-механическим показателям суспензий этих глинопорошков в дизельном топливе и различных типов растворов на углеводородной основе.

Органосуспензии готовили с помощью смесителя типа Воронеж в течение 1 ч. Измерения структурно-механических показателей проводили на приборе СНС-2. При этом после обработки всех исследуемых типов растворов на углеводородной основе (РУО) органо- фильным бентонитовым глинопорошком улучшение структурно-механических показателей не сопровождалось ухудшени |ем других показа телей, в частности электростабильности и фильтрации. Электростабильность, измеренная на приборе ИГЭР-1, находились на уровне 500-600 В, а фильтрация по не п ревьппала 2-3 см чистой углеводородной фазы.

Структурно-механические показатели 10%-ных: Органосуспензии с органогли- ной на основе катионата 2Б приведены в табл.3.

Из табл.3 видно, что оптимальным является соотношение глина - ЧАС 10:4 - 10:6.

Структурно-механические показатели 10%-ных Органосуспензии с органогли- ной на основе различных ЧАС приведены в табл.4.

Структурно-механические показатели различных РУО с органоглиной на ос- нове катионата 2Б (количество органо- глины 20 мас.%) приведены в табл.5.

Из табл.3, 4,и 5 следует, что введение органобентонита, полученного по предлагаемому способу, обеспечивает более высокие структурно-механические показатели как органосуспенстворов при одновременном сокращении длительности процесса получения структурообразователя и снижении его стоимости, бентонитовый глинопорошок смешивают с предварительно приготовленным 2-15%-ным водным раствором четвертичной аммонийной соли, .причем на 1 мае.ч. бентонитового глинопорошка берут 0,4 - 0,6 мае,ч. четвертичной аммонийной соли.

Т а б л и ц а 1

Введение ЧАС в водную суспензию глинопороижа

Введение глинопорошка в водный раствор ЧАС;

катамин АБ

АБДМ- хлорид

катионат 2Б

144

4,0

48

1,0

Раствор хлористого кальция -(f 1,20 г/смз) 57,4

Редактор И.Рыбченко

Составитель Л.Бестужева

Техред И.Попович Корректор А.Обручар

Заказ 2611/22Тираж 633 Подписное

ВНИИГМ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

1320220

8 Продолжение табл.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения органофильного бентонита | 1991 |

|

SU1816784A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ОРГАНОФИЛЬНОГО БЕНТОНИТА (БЕНТОНА) | 1998 |

|

RU2129577C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ОРГАНОФИЛЬНОГО БЕНТОНИТА | 2000 |

|

RU2176983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОФИЛЬНОЙ САПОНИТОВОЙ ГЛИНЫ | 2024 |

|

RU2837427C1 |

| Эмульсионный буровой раствор для совместного вскрытия хемогенных и глинистых отложений | 2024 |

|

RU2833533C1 |

| Утяжеленный буровой раствор на углеводородной основе | 2019 |

|

RU2733622C1 |

| Буровой раствор на углеводородной основе | 1990 |

|

SU1788000A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОФИЛЬНОГО БЕНТОНИТА | 2013 |

|

RU2563477C2 |

| НУКЛЕОФИЛЬНЫЙ СПОСОБ ПОЛУЧЕНИЯ ОРГАНОФИЛЬНОЙ БЕНТОНИТОВОЙ ГЛИНЫ | 2022 |

|

RU2793853C1 |

| Способ приготовления бурового раствора | 1987 |

|

SU1537685A1 |

Изобретение относится к бурению нефтяных и газовых скважин. Цель изобретения - улучшение структурно- механических свойств буровых растворов при одновременном сокращении длительности процесса получения струк- турообразователя и снижение его стоимости. Смешивают бентонитовьй глино- порошок с предварительно приготовленным 2-15%-ным водным раствором четвертичной аммонийной соли. На одну часть глинопорошка берут от 0,4 - 0,6 мае.ч. соли. Полученную смесь выдерживают при перемешивании 1-2 ч с последующей сушкой и измельчением. 5 табл. с

| Способ приготовления бурового раствора | 1978 |

|

SU1016351A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Макив E.fli и др | |||

| Пластические сма- зки на основе аминированных бентонитовых глин | |||

| - Химия и технология топ- лиБ и масел | |||

| М.: Химия, 1964, 1 2, с.30-36 | |||

| Структурообразователь для инвертных эмульсионных буровых растворов | 1982 |

|

SU1046274A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-06-30—Публикация

1986-02-12—Подача