Изобретение относится к получению органофильных материалов, в частности к получению порошкообразных органофильных бентонитов (бентонов).

Органофильные бентониты (бентоны) широко применяют во многих отраслях промышленности в качестве универсальных структурообразователей и загустителей масляных сред. Так их используют в лакокрасочной промышленности, в производстве консистентных смазок, в качестве наполнителей пластмасс и резин, в качестве связующего в безводных формовочных смесях для получения точного литья из алюминиевых и магниевых сплавов. Органофильные бентониты (бентоны) используются также в качестве наполнителей в пигментных концентратах для окраски кож, как высокоэффективные добавки для увеличения прочности цементного камня. Они используются как адсорбенты для очистки сточных вод от анионных красителей и ПАВ, а также участвуют в реакциях диазотирования и азосочетания с образованием пигментов. Органофильные бентониты применяются в полиграфической промышленности, для изготовления литейных красок (антипригарных покрытий), для обработки тканей, как структурообразователи буровых растворов на углеводородной основе, в производстве автомобилей, в металлообработке, а также в парфюмерии и косметике.

Известен способ получения порошкообразного органофильного бентонита (бентона), осуществляемый в восемь стадий (патент США N 2.531.427, кл. 260-448, 1946; патент США N 2.531.812, кл. 252-8.5, 1948; патент ФРГ N 929791, кл. 12S гр.-P18602 VId / 12 SD): диспергирование (пептизация) исходного бентонита, фильтрация глинистой суспензии, приготовление разбавленного раствора четвертичной аммониевой соли (ЧАС), взаимодействие разбавленной бентонитовой суспензии с разбавленным раствором ЧАС при перемешивании и нагревании, декантация и фильтрация, промывка продукта, сушка в распылительной сушилке.

Недостатком этого способа является его многостадийность, высокая энергоемкость, малая производительность, большое количество отходов в виде сточных вод, пыли, органических продуктов и тепла в окружающую среду.

Наиболее близким является способ получения органофильного бентонита (авторское свидетельство СССР N 1816784).

Целью данного изобретения является упрощение способа, сокращение его продолжительности и создание безотходной технологии получения порошкообразного органофильного бентонита. Указанная цель достигается прямым смешением товарной ЧАС с сухим бентонитовым глинопорошком при комнатной температуре. При этом исключаются стадии предварительного замачивания бентонитовых глин, предварительного разбавления ЧАС и всей реакционной среды до ничтожной остаточной концентрации (2-3%) целевого продукта, исключаются стадии декантации и фильтрации, крайне трудоемкой и энергоемкой стадии сушки органофильного бетнонита, происходит снижение до минимума (вплоть до нуля) количества отходов производства, резко повышается скорость процесса, многократно повышается его производительность и значительно снижается стоимость конечного продукта.

В качестве ЧАС берут дистеарилдиметиламмоний хлорид (Prapagen WK), дитальгжирный алкилдиметиламмоний хлорид, где алкил C16 - C18 (Prapagen WKT), дикокосалкилдиметиламмоний хлорид, где алкил C12 - C16 (Dodigen 1490). В качестве бентонитовых глин берут порошкообразные бентонитовые глины с высокой обменной емкостью (не менее 100 мг-экв/100 г) и высоким выходом бурового раствора (не менее 16 м3/т).

Сухой бентонитовый глинопорошок и ЧАС берут в соотношении 10:4-10:6. При соотношении этих компонентов менее 10:4 (снижении в сторону ЧАС) снижаются структурообразующие свойства органофильного бентонита, при соотношении более 10: 6 (повышении в сторону ЧАС) продукт теряет порошкообразные свойства, комкуется, становится липким и пастообразным.

Огромным преимуществом предлагаемого способа получения порошкообразного органофильного бентонита является и то, что ЧАС можно брать в товарном виде. Используемые товарные соли содержат в своем составе изопропиловый спирт, что возможно оказывает положительное влияние на взаимодействие глины с ЧАС.

Огромным преимуществом предлагаемого способа получения порошкообразного органофильного бентонита является и то, что процесс идет всего лишь в одну стадию без особых энергетических, аппаратурных и трудовых затрат и является полностью безотходным.

Идея, давшая возможность реализации столь простого и эффективного способа получения порошкообразного органофильного бентонита, заключается в следующем.

До настоящего времени перед обработкой бентонитовой глины ЧАС (т.е. перед олеофилизацией бентонитовой глины) шли по пути ее пептизации (т.е. "раскрытия", диспергирования) за счет набухания в сильно разбавленной водной среде.

Но пептизация бентонитовых глин может идти (и в еще большей степени идет) под влиянием поверхностно-активных веществ (ПАВ) за счет расклинивающего давления со стороны ПАВ твердых поверхностей (частички бентонитовой глины как раз и обладают такой поверхностью) - эффект Ребиндера. В то же время используемые нами ЧАС как раз и являются сильным ПАВ и, следовательно, сами могут перед олеофилизацией пептизировать бентонитовый порошок. Таким образом, отпадает необходимость в предварительной пептизации бентонитовой глины путем ее длительного замачивания в сильно разбавленной водной среде. Эту задачу выполняют сами ЧАС. Данное важнейшее обстоятельство коренным образом меняет и упрощает всю технологию получения порошкообразного органофильного бентонита.

Отсюда же и возможность использования сухой бентонитовой глины для ее олеофилизации.

Исключение предварительного замачивания бентонитовой глины в воде и связанного с этим сильного разбавления реакционной среды резко повышает скорость катионного обмена (приближая ее к естественной, которая сама по себе очень высока).

Реализация предлагаемого способа получения порошкообразного органофильного бентонита исключает как трудоемкие операции по предварительному замачиванию и последующей сепарации бентонитовых глин и проведение реакции олеофилизации в сильно разбавленной водной среде, так и трудоемкие и энергоемкие операции по сушке органофильного бентонита.

Все это многократно повышает производительность процесса и значительно снижает стоимость конечного продукта.

Кроме того, новая технология становится полностью безотходной, в то время как при существующей технологии поучается много отходов: сточных вод и выбросов пыли, органических продуктов и тепла в окружающую среду.

Способ получения порошкообразного органофильного бентонита может быть реализован в смесителе-реакторе типа аппарата Вернера-Пфляйдерера или любом другом аппарате, предназначенном для перемешивания вязких, пастообразных, или порошкообразных систем.

Предлагаемый способ получения порошкообразного органофильного бентонита был проверен в лабораторных условиях и опробован в опытно-промышленном масштабе.

Пример 1.

476,2 г бентонитового глинопорошка смешали с 228,6 г дистеарилдиметиламмоний хлорида в аппарате Вернера-Пфляйдерера в течение 10 мин при комнатной температуре. Соотношение бентонит:ЧАС = 10:4. Полученный порошкообразный органофильный бентонит выгрузили при помощи шнека.

Пример 2.

444,4 г бентонитового глинопорошка смешали с 267,0 г дикокосалкилдиметиламмоний хлорида в аппарате Вернера-Пфляйдерера в течение 10 мин при комнатной температуре. Соотношение бентонит:ЧАС = 10:5. Полученный порошкообразный органофильный бентонит выгрузили при помощи шнека.

Пример 3.

486,1 г бентонитового глинопорошка смешали с 338,7 г дитальгжирный алкилдиметиламмоннй хлорида в аппарате Вернера-Пфляйдерера в течение 10 мин при комнатной температуре. Соотношение бентонит:ЧАС = 10:6. Полученный порошкообразный органофильный бентонит выгрузили при помощи шнека.

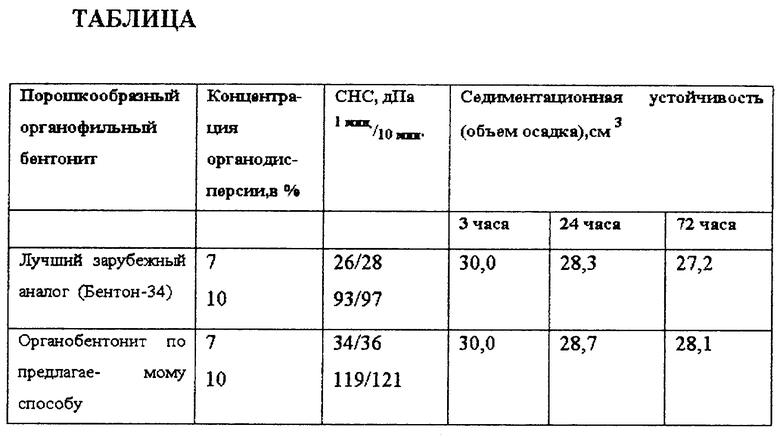

Оценка качества органофильных бентонитов в сравнении с лучшим зарубежным аналогом Бентоном-34 проводилось по структурно-механическим показателям 7 и 10%-ных суспензий (органодисперсий) этих органобентонитов в дизельном топливе, а также по их седиментационной устойчивости в коллоидных растворах в толуоле.

Органодисперсии органофильных бентонитов готовили в сверхскоростном миксере (11 тыс. об/мин) в течение 0,5 часа. Измерение структурно-механических показателей проводили на приборе СНС-2. Седиментационную устойчивость органофильных бентонитов определяли по ТУ 39-0148052-001= 90. Для этого в трубке Эгерца, заполненной 30 мл толуола, растворяли 1 г предварительно высушенного порошкообразного органобентонита. Объем осадка определяли по истечении не менее 3-х часов по границе раздела дисперсии органобентонита и чистого толуола.

Результаты исследований представлены в таблице.

Как видно из данных таблицы, органофильный бентонит, полученный по предлагаемому способу, по седиментационной устойчивости не уступает лучшему зарубежному аналогу (Бентону-34), а по структурно-механическим свойствам даже несколько превосходит последний.

Между тем предлагаемый способ получения органофильного бентонита намного и принципиально превосходит известный.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ОРГАНОФИЛЬНОГО БЕНТОНИТА | 2000 |

|

RU2176983C1 |

| Способ получения органофильного бентонита | 1991 |

|

SU1816784A1 |

| Способ получения структурообразователя для буровых растворов на углеводородной основе | 1986 |

|

SU1320220A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОФИЛЬНОГО БЕНТОНИТА | 2013 |

|

RU2563477C2 |

| Состав для обработки бурового раствора | 1990 |

|

SU1763470A1 |

| Структурообразователь для инвертных эмульсионных буровых растворов | 1982 |

|

SU1046274A1 |

| Способ получения олеофилизатора бентонитовых глин | 1989 |

|

SU1685922A1 |

| Буровой раствор на углеводородной основе | 1990 |

|

SU1788000A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОФИЛЬНОГО БЕНТОНИТА | 2008 |

|

RU2393185C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОФИЛЬНОЙ САПОНИТОВОЙ ГЛИНЫ | 2024 |

|

RU2837427C1 |

Предложен способ получения порошкообразного органофильного бентонита (бентона), который используется как универсальный структурообразователь масляных сред во многих отраслях промышленности. Сущность изобретения: получение порошкообразного органофильного бентонита (бентона) путем смешения конкретных товарных четвертичных аммониевых солей сухим бентонитовым глинопорошком при комнатной температуре. В результате процесс идет в одну стадию без высоких энергетических, аппаратурных и трудовых затрат и является полностью безотходным. 1 з.п.ф-лы, 1 табл.

| Способ получения органофильного бентонита | 1991 |

|

SU1816784A1 |

| Способ получения модифицированной глины | 1982 |

|

SU1301835A1 |

| Рабочий орган для сбора ягод | 1983 |

|

SU1130235A1 |

| US 3977894 A, 31.08.76 | |||

| US 4569923 A, 1986 | |||

| US 5663111 A, 02.09.97 | |||

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

1999-04-27—Публикация

1998-06-19—Подача