ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения структурообразователя для буровых растворов на углеводородной основе | 1986 |

|

SU1320220A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ОРГАНОФИЛЬНОГО БЕНТОНИТА (БЕНТОНА) | 1998 |

|

RU2129577C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ОРГАНОФИЛЬНОГО БЕНТОНИТА | 2000 |

|

RU2176983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОФИЛЬНОГО БЕНТОНИТА | 2013 |

|

RU2563477C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОФИЛЬНОЙ САПОНИТОВОЙ ГЛИНЫ | 2024 |

|

RU2837427C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОФИЛЬНОГО БЕНТОНИТА | 2008 |

|

RU2393185C2 |

| НУКЛЕОФИЛЬНЫЙ СПОСОБ ПОЛУЧЕНИЯ ОРГАНОФИЛЬНОЙ БЕНТОНИТОВОЙ ГЛИНЫ | 2022 |

|

RU2793853C1 |

| Состав для обработки бурового раствора | 1990 |

|

SU1763470A1 |

| СОЛЕСТОЙКАЯ БЕНТОНИТОВАЯ КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ БУРОВЫХ РАСТВОРОВ НА ВОДНОЙ ОСНОВЕ | 2023 |

|

RU2816922C1 |

| Буровой раствор | 2022 |

|

RU2792860C1 |

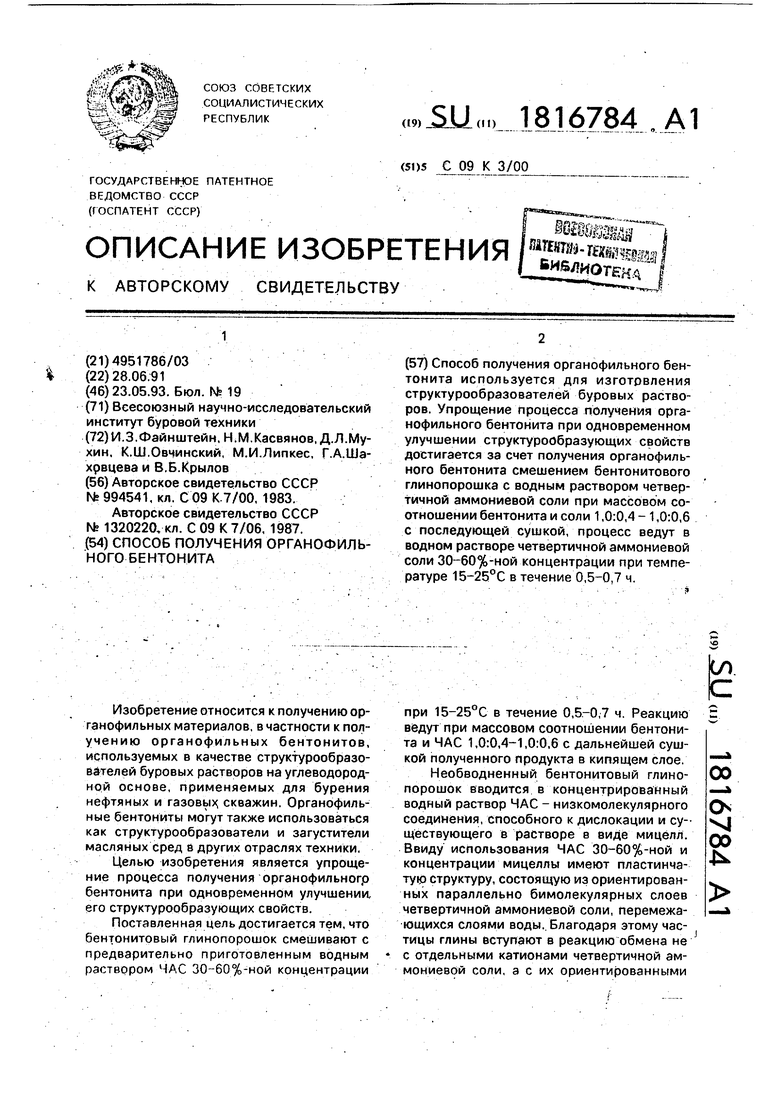

Способ получения органофильного бентонита используется для изготовления структурообразователей буровых растворов. Упрощение процесса получения органофильного бентонита при одновременном улучшении структурообразующих свойств достигается за счет получения органофильного бентонита смешением бентонитового глинопорошка с водным раствором четвертичной аммониевой соли при массовом соотношении бентонита и соли 1,0:0,4 - 1,0:0,6 с последующей сушкой, процесс ведут в водном растворе четвертичной аммониевой соли 30-60%-ной концентрации при температуре 15-25°С в течение 0,5-0,7 ч.

Изобретение относится к получению ор- ганофильных материалов, в частности к пол- учению органофильных бентонитов, используемых в качестве структурообразователей буровых растворов на углеводородной основе, применяемых для бурения нефтяных и газовых, скважин. Органофиль- ные бентониты могут также использоваться как структурообразователи и загустители масляных сред в других отраслях техники,

Целью изобретения является упрощение процесса получения органофильногр бентонита при одновременном улучшении, его структурообразующих свойств.

Поставленная цель достигается тем, что бентонитовый глинопорошок смешивают с предварительно приготовленным водным раствором ЧАС 30-60%-ной концентрации

при 15-25°С в течение 0,5-0,7 ч. Реакцию ведут при массовом соотношении бентонита и ЧАС 1,0:0,4-1,0:0,6 с дальнейшей сушкой полученного продукта в кипящем слое. Необводненный бентонитовый глинопорошок вводится в концентрированный водный раствор ЧАС - низкомолекулярного соединения, способного к дислокации и су-- ществующего в растворе в виде мицелл. Ввиду использования ЧАС 30-60%-ной и концентрации мицеллы имеют пластинчатую структуру, состоящую из ориентированных параллельно бимолекулярных слоев четвертичной аммониевой соли, перемежающихся слоями воды.. Благодаря этому частицы глины вступают в реакцию обмена не с отдельными катионами четвертичной аммониевой соли, а с их ориентированными

00

CN VI 00

4

пакетами, в связи с чем значительно возрастает число элементарных актов взаимодействия реагирующих веществ в единицу времени. Такой способ осуществления реакции позволяет снизить температуру синтеза с 80-90 до 15-25°С, что. в свою очередь, создает благоприятные условия для обмена, помимо катионов натрия, катионов кальция.

Адсорбция ЧАС вызывает олефилиза- цию глины, при этом моле кулы воды локализуются вокруг необмённы позиций за счет водородных связей, образуя пространственно не замкнутую адсорбционную оболочку, не препятствующую диффузии катионов ЧАС к вновь открывающимся, благодаря расклинивающемуся действию предыдущих катионов, обменным центрам.

Предлагаемый способ получения орга- нофильного бентонита принципиально отличается от известного. Так, для получения этого продукта по прототипу к предварительно нагретому до 80-90°С 2-15%-ному коллоидному водному раствору ЧАС добавляют сухую бентонитовую глину, перемеши- вают 1-1,5 ч при этой температуре, барботируют в конце перемешивания сжатым воздухом или азотом для избежания забивания трубопроводов и сливают горячую массу на вакуум-фильтры. Фильтруют несколько часов при периодической утрамбовке массы на фильтре во избежание ее растрескивания, затем полученную 50- 55%-ную пасту органофильного бентонита и воды вручную переносят в сушилку с кипящим слоем для сушки и гранулирования продукта. При этом загрязненный NaCI и остатки ЧАС фильтрат сливают в канализацию.

В предлагаемом способе сразу получают 60-80%-ную пасту органофильного бентонита и воды, причем без нагревания и при использовании гораздо меньшего количества воды. При этом отпадает стадия п олуче- ния весьма разбавленной суспензии органофильного бентонита в условиях нагревания и перемешивания, а также длительная фильтрация на вакуум-фильтрах и ручная выгрузка с них пасты органофильного бентонита. При этом отсутствуют загрязненные промышленные стоки.

Таким образом, в предлагаемом способе получения органофильного бентонита значительно упрощается технология его получения за счет уменьшения количества стадий процесса, сокращения ручного труда/времени производства и производственных площадей. Снижение количества стадий и проведение процесса получения органофильного бентонита при 20°С и в значительно больших концентрациях реакционной массы позволяет резко увеличить производительность, дает экономию энергии и воды. При этом возрастает скорость

сушки и увеличивается производительность сушилки. За счет исключения производст- . венных стоков улучшается экология процесса. . В результате реализации данного спо0 соба реакция протекает с. большей скоростью и глубиной, что приводит к улучшению структурообразующей способности органофильного бентонита в буровых растворах на углеводородной основе.

5 Способ осуществляется следующим образом..

Растворяют в воде расчетное количество ЧАС, затем при перемешивании вводят необводненный бентонитовый глинрпоро0 шок и продолжают перемешивание в течение 0,5-0,7 ч. Полученный продукт сушат в сушилке с кипящим слоем.

Способ может быть реализован в любом аппарате, предназначенном для механиче5 ского перемешивания пастообразных смесей, например аппарате Вернера. - Предлагаемый способ получения; органофильного бентонита был проверен в лабораторных условиях и опробован в

0 опытно-промышленном масштабе.

Для осуществления способа использовали бентонитовый глинопорошок Аскан- ского месторождения группы ПБВ у. следующие четвертичные аммониевые соли:

5 алкилбензилдиметиламмонийхлорид с (R Сю-С17(катамин АБ), алкилбензилдимети- ламмонийхлорид с (R dy-Cao (АБДМххло- рид), диалкилдиметиламмонийхлорид с R

Ci2-Cn (ДАДМАХ)...,;

0 В процессе синтеза органофильного бентонита необходимые количества четвертичной аммониевой соли и тлинопорбшка определяются, исходя из обменной емкости глины.

5 Пример. Соотношение глинопорош- ка и четвертичной аммониевой соли 1,6:0.5. Концентрация водного раствора ЧАС 30 мас.%, В 43,74 г воды вводят 18,75 г ЧАС и при перемешивании вводят 37,50 г бентони0 тового глинопорошка. .

П р и м е р 2. Соотношение глинопорошка и четвертичной аммониевой соли 1,0:0,5. Концентрация водного раствора ЧАС 40 мас.%. В 33,34 г воды вводят 22,22 г ЧАС и

5 при перемешивании вводят 44,44 г глинопорошка.

П р и м е р 3. Соотношение глинопорошка и четвертичной аммониевой соли 1,0:0,5. Концентрация водного раствора ЧАС 60 мас.%. В 16,67 г воды вводят 25,00 ЧАС и

при перемешивании вводят 58.33 г глинопо- рошка

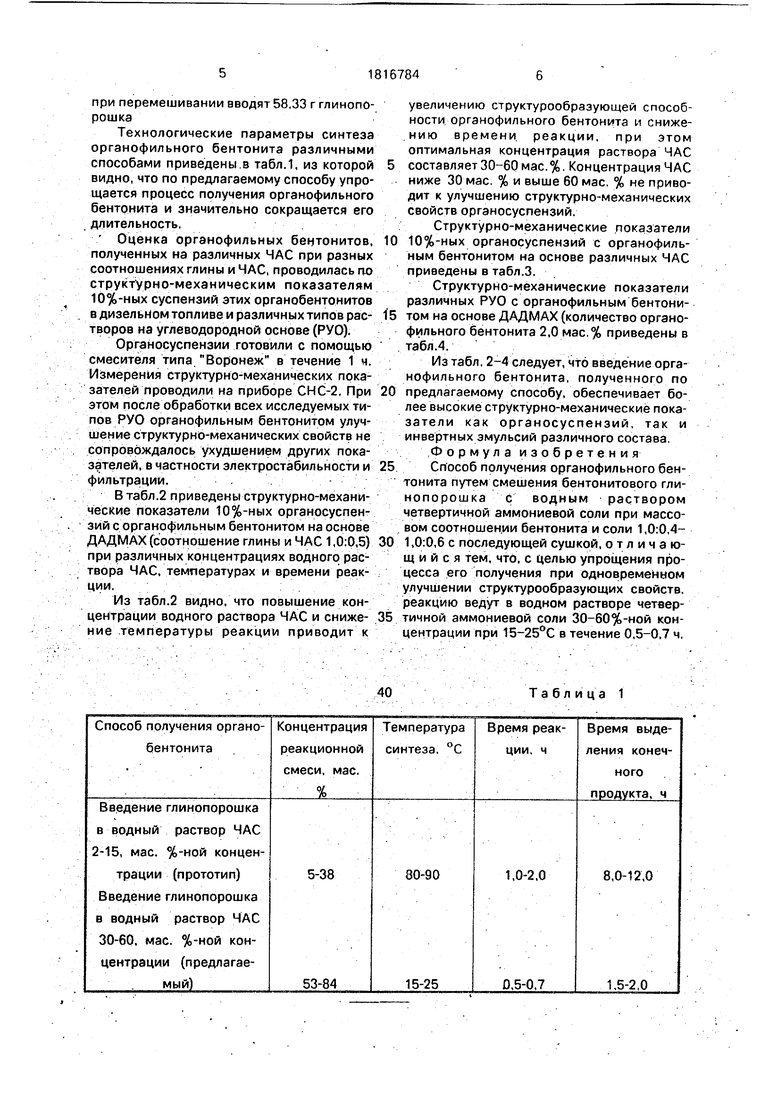

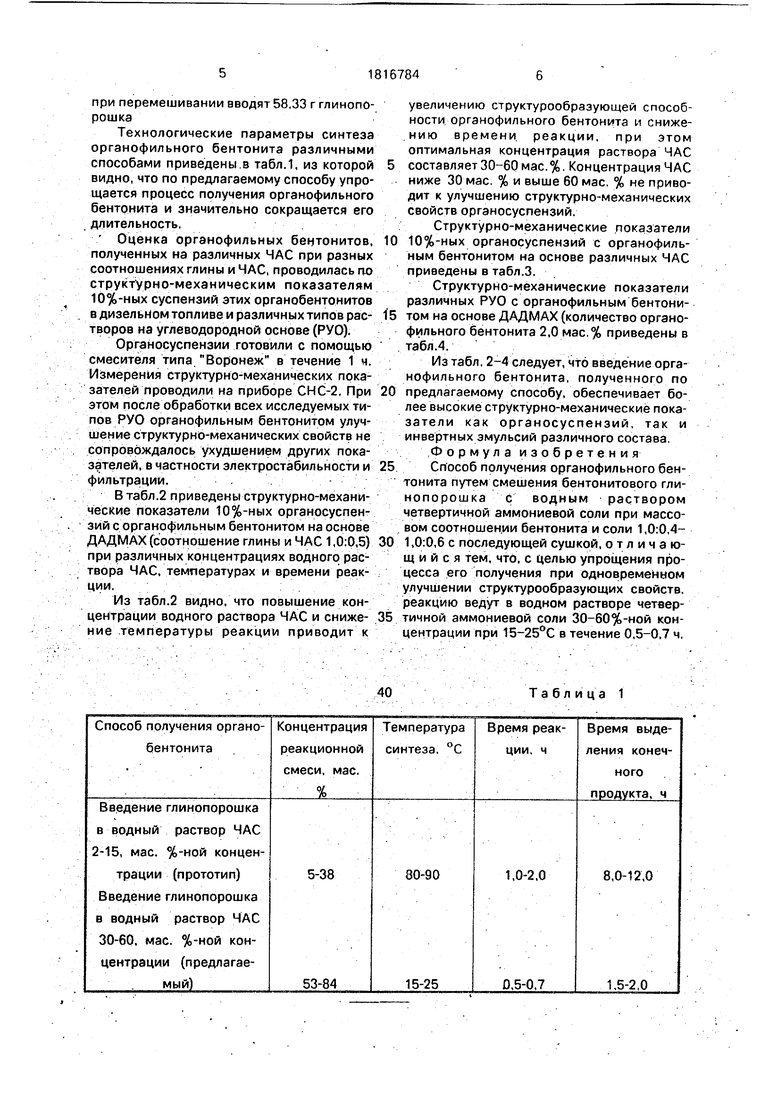

Технологические параметры синтеза органофильного бентонита различными способами приведены.в табл.1, из которой видно, что по предлагаемому способу упрощается процесс получения органофильного бентонита и значительно сокращается его длительность.

Оценка оргэнофильных бентонитов, полученных на различных ЧАС при разных соотношениях глины и ЧАС, проводилась по структурно-механическим показателям 10%-ных суспензий этих органобентонитов в дизельном топливе и различных типов рас- творов на углеводородной основе (РУО).

Органосуспензии готовили с помощью смесителя типа Воронеж в течение 1 ч. Измерения структурно-механических показателей проводили на приборе СНС 2. При этом после обработки всех исследуемых типов РУО органофильным бентонитом улучшение структурно-механических свойств не сопровождалось ухудшением других показателей, в частности электростабильности и фильтрации.

В табл,2 приведены структурно-механические показатели 10%-ных органосуспен- зйй с органофильным бентонитом на основе ДАДМАХ (соотношение глины и ЧАС 1,0:0,5) при различных концентрациях водного раствора ЧАС, температурах и времени реакции.

Из табл.2 видно, что повышение концентраций водного раствора ЧАС и сниже- ние температуры реакции приводит к

увеличению структурообразующей способности органофильного бентонита и снижению времени, реакции, при этом оптимальная концентрация раствора ЧАС составляет 30-60 мае. %. Концентрация ЧАС ниже 30 мае. % и выше 60 мае. % не приводит к улучшению структурно-механических свойств Органосуспензии,

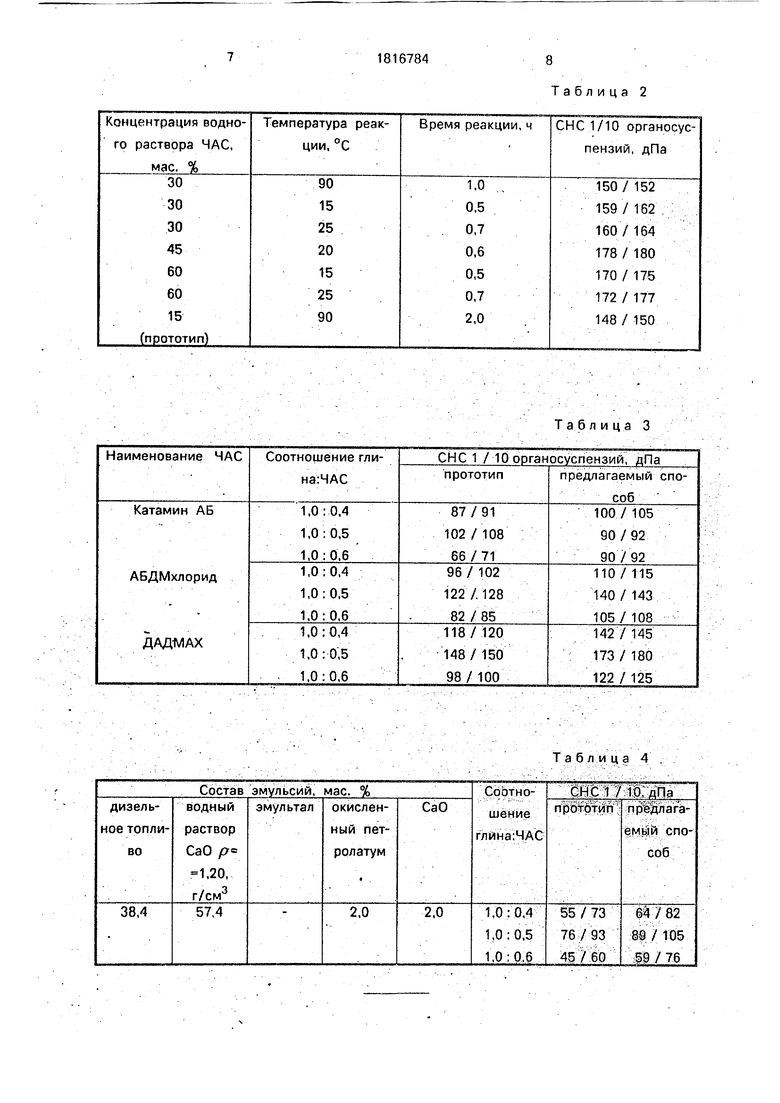

Структурно-механические показатели 10%-ных Органосуспензии с органофильным бентонитом на основе различных ЧАС приведены в табл.3.

Структурно-механические показатели различных РУО с органофильным бентонитом на основе ДАДМАХ (количество органофильного бентонита 2,0 мас.% приведены в табл.4.

Из табл, 2-4 следует, что введение органофильного бентонита, полученного по предлагаемому способу, обеспечивает более высокие структурно-механические показатели как Органосуспензии, так и инвертных эмульсий различного состава.

.Формула изобретения

Способ получения органофильного бентонита путем смешения бентонитового гли- нопорошка с водным раствором четвертичной аммониевой соли при массовом соотношении бентонита и соли 1,0:0,4- 1,0:0,6 с последующей сушкой, отличающийся тем, что, с целью упрощения процесса его получения при одновременном улучшении структурообразующих свойств, реакцию ведут в водном растворе четвертичной аммониевой соли 30-60%-ной концентрации при в течение 0,5-0,7 ч,

40

Таблица 1

Таблица 2

Таблица 3

Та б л и ц а 4 ,

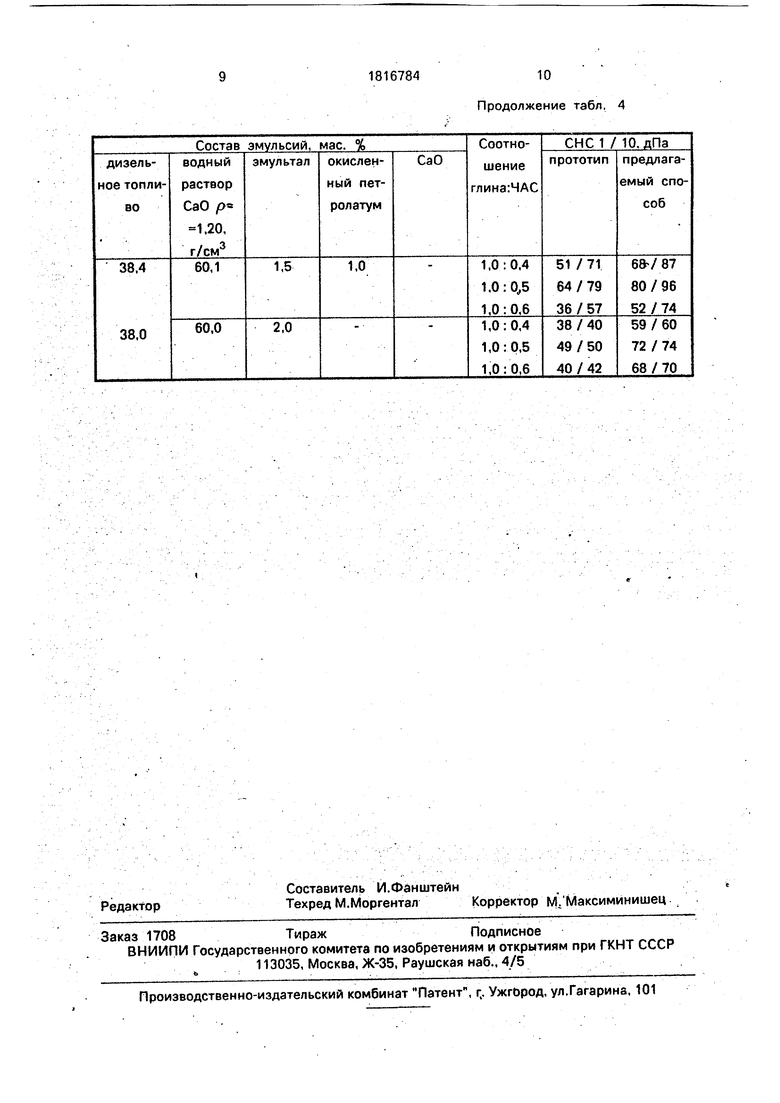

Продолжение табл. А

| Способ получения органофильного глинопорошка | 1981 |

|

SU994541A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ получения структурообразователя для буровых растворов на углеводородной основе | 1986 |

|

SU1320220A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1993-05-23—Публикация

1991-06-28—Подача