Изобретение относится к области гидропривода и может быть использовано в механизмах со спаренными гидроцилиндрами.

Цель изобретения - повышение надежности работы гидропривода путем уменьшения мультиплицированного давления.

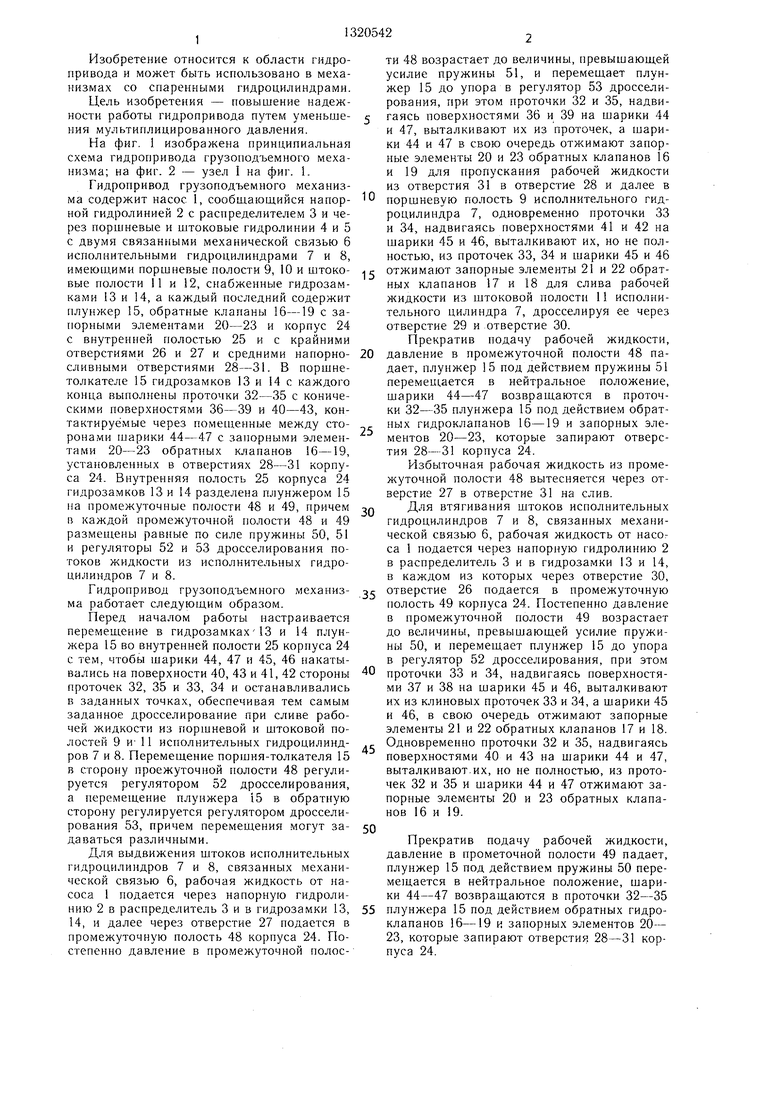

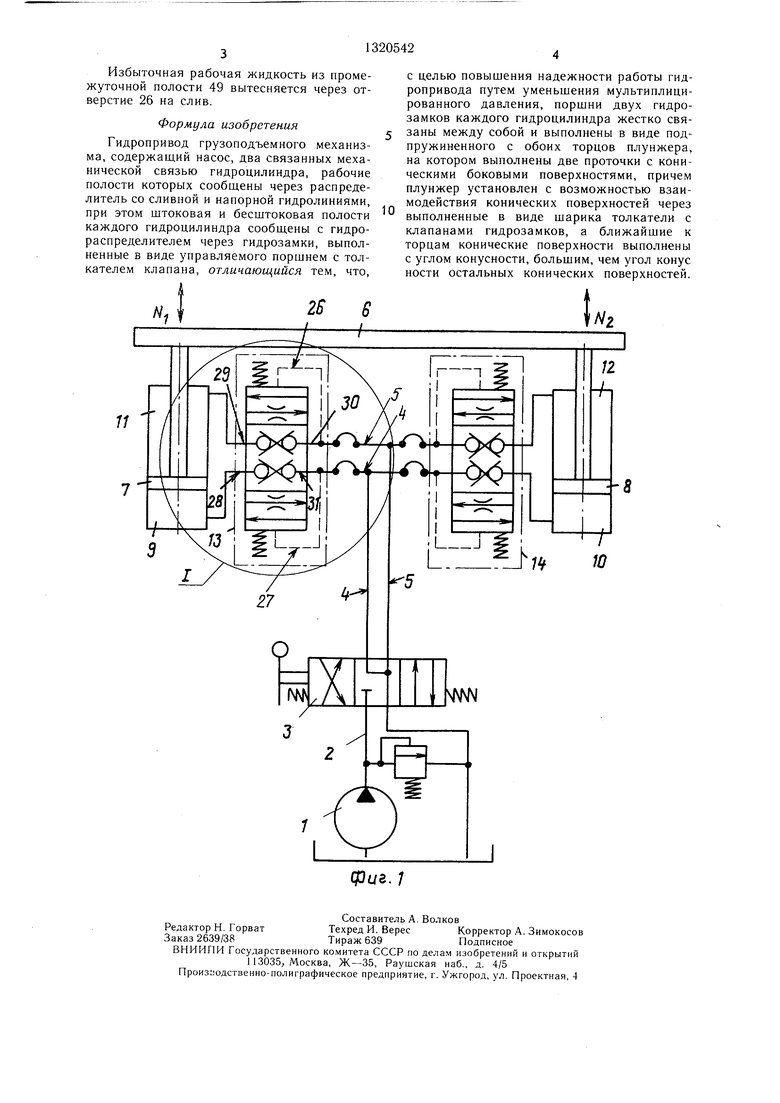

На фиг. 1 изображена принципиальная схема гидропривода грузоподъемного механизма; на фиг. 2 - узел I на фиг. 1.

Гидропривод грузоподъемного механизти 48 возрастает до величины, превышающей усилие пружины 51, и перемепдает плунжер 15 до упора в регулятор 53 дросселирования, при этом проточки 32 и 35, надвигаясь поверхностями 36 и 39 на шарики 44 и 47, выталкивают их из проточек, а шарики 44 и 47 в свою очередь отжимают запорные элементы 20 и 23 обратных клапанов 16 и 19 для пропускания рабочей жидкости из отверстия 31 в отверстие 28 и далее в

ма содержит насос 1, сообшаюш,ийся напор- 0 поршневую полость 9 исполнительного гид- ной гидролинией 2 с распределителем 3 и че-роиилиндра 7, одновременно проточки 33

и 34, надвигаясь поверхностями 41 и 42 на шарики 45 и 46, выталкивают их, но не полностью, из проточек 33, 34 и шарики 45 и 46

рез поршневые и штоковые гидролинии 4 и 5 с двумя связанными механической связью 6 исполнительными гидроцилиндрами 7 и 8,

имеюш.ими поршневые полости 9, 10 и штоко- ..г отжимают запорные элементы 21 я 22 обрат- вые полости 11 и 12, снабженные гидрозам-ных клапанов 17 и 18 для слива рабочей ками 13 и 14, а каждый последний содержитжидкости из штоковой полости II исполни- плупжер 15, обратные клапаны 16-19 с за- тельного цилиндра 7, дросселируя ее через порными элементами 20-23 и корпус 24отверстие 29 и .отверстие 30. с внутренней полостью 25 и с крайними отверстиями 26 и 27 и средними напорно- 20 сливными отверстиями 28-31. В поршне- толкателе 15 гидрозамков 13 и 14 с каждого конца выполнены проточки 32-35 с коническими поверхностями 36-39 и 40-43, конПрекратив подачу рабочей жидкости, давление в промежуточной полости 48 падает, плунжер 15 под действие.м пружины 51 перемещается в нейтральное положение, шарики 44-47 возвращаются в проточки 32-35 плунжера 15 под действием обратных гидроклапанов 16-19 и запорных элементов 20-23, которые запирают отверстия 28-31 корпуса 24.

25

30

тактируемые через поме ценные между сторонами шарики 44-47 с запорными элементами 20-23 обратных клапанов 16-19, установленных в отверстиях 28-31 корпуса 24. Внутренняя полость 25 корпуса 24 гидрозамков 13 и 14 разделена плунжером 15 на промежуточные полости 48 и 49, причем в каждой промежуточной полости 48 и 49 размешены равные по силе пружины 50, 51 и регуляторы 52 и 53 дросселирования потоков жидкости из исполнительных гидроцилиндров 7 и 8.

Гидропривод грузоподъемного механиз- 35 ма работает следуюшим образом.

Перед началом работы настраивается перемещение в гидрозамках 13 и 14 плунжера 15 во внутренней полости 25 корпуса 24 с тем, чтобы шарики 44, 47 и 45, 46 накатывались на поверхности 40, 43 и 41, 42 стороны проточек 32, 35 и 33, 34 и останавливались в заданных точках, обеспечивая тем самым заданное дросселирование при сливе рабочей жидкости из поршневой и штоковой полостей 9 и- 11 исполнительных гидроцилиндров 7 и 8. Перемещение поршня-толкателя 15 в сторону проежуточной полости 48 регулируется регулятором 52 дросселирования, а перемещение плунжера 15 в обратную сторону регулируется регулятором дросселирования 53, причем перемещения могут за- 50 даваться различными.

Для выдвижения штоков исполнительных гидроцилиндров 7 и 8, связанных механической связью 6, рабочая жидкость от насоса 1 подается через напорную гидролиПрекратив подачу рабочей жидкости, давление в промежуточной полости 48 падает, плунжер 15 под действие.м пружины 51 перемещается в нейтральное положение, шарики 44-47 возвращаются в проточки 32-35 плунжера 15 под действием обратных гидроклапанов 16-19 и запорных элементов 20-23, которые запирают отверстия 28-31 корпуса 24.

Избыточная рабочая жидкость из промежуточной полости 48 вытесняется через отверстие 27 в отверстие 31 на слив.

Для втягивания штоков исполнительных гидроцилиндров 7 и 8, связанных механической связью 6, рабочая жидкость от насог са 1 подается через напорную гидролинию 2 в распределитель 3 и в гидрозамки 13 и 14, в каждом из которых через отверстие 30, отверстие 26 подается в промежуточную полость 49 корпуса 24. Постепенно давление в промежуточной полости 49 возрастает до величины, превышающей усилие пружины 50, и перемещает плунжер 15 до упора в регулятор 52 дросселирования, при этом 40 проточки 33 и 34, надвигаясь поверхностями 37 и 38 на шарики 45 и 46, выталкивают их из клиновых проточек 33 и 34, а шарики 45 и 46, в свою очередь отжимают запорные элементы 21 и 22 обратных клапанов 17 и 18. .J. Одновременно проточки 32 и 35, надвигаясь поверхностями 40 и 43 на шарики 44 и 47, выталкивают-их, но не полностью, из проточек 32 и 35 и шарики 44 и 47 отжимают запорные элементы 20 и 23 обратных клапанов 16 и 9.

Прекратив подачу рабочей жидкости, давление в прометочной полости 49 падает, плунжер 15 под действием пружины 50 пере- ме1цается в нейтральное положение, шарики 44-47 возвращаются в проточки 32-35

нию 2 в распределитель 3 и в гидрозамки 13,55 плунжера 15 под действием обратных гидро- 14, и далее через отверстие 27 подается вклапанов 16-19 и запорных элементов 20-

промежуточную полость 48 корпуса 24. Постепенно давление в промежуточной полос23, которые запирают отверстия 28-31 корпуса 24.

ти 48 возрастает до величины, превышающей усилие пружины 51, и перемепдает плунжер 15 до упора в регулятор 53 дросселирования, при этом проточки 32 и 35, надвигаясь поверхностями 36 и 39 на шарики 44 и 47, выталкивают их из проточек, а шарики 44 и 47 в свою очередь отжимают запорные элементы 20 и 23 обратных клапанов 16 и 19 для пропускания рабочей жидкости из отверстия 31 в отверстие 28 и далее в

поршневую полость 9 исполнительного гид- роиилиндра 7, одновременно проточки 33

и 34, надвигаясь поверхностями 41 и 42 на шарики 45 и 46, выталкивают их, но не полностью, из проточек 33, 34 и шарики 45 и 46

отжимают запорные элементы 21 я 22 обрат- ных клапанов 17 и 18 для слива рабочей жидкости из штоковой полости II исполни- тельного цилиндра 7, дросселируя ее через отверстие 29 и .отверстие 30.

г отжимают запорные элементы 21 я 22 обрат- ных клапанов 17 и 18 для слива рабочей жидкости из штоковой полости II исполни- тельного цилиндра 7, дросселируя ее через отверстие 29 и .отверстие 30. 0

5

0

5

0

Прекратив подачу рабочей жидкости, давление в промежуточной полости 48 падает, плунжер 15 под действие.м пружины 51 перемещается в нейтральное положение, шарики 44-47 возвращаются в проточки 32-35 плунжера 15 под действием обратных гидроклапанов 16-19 и запорных элементов 20-23, которые запирают отверстия 28-31 корпуса 24.

Избыточная рабочая жидкость из промежуточной полости 48 вытесняется через отверстие 27 в отверстие 31 на слив.

Для втягивания штоков исполнительных гидроцилиндров 7 и 8, связанных механической связью 6, рабочая жидкость от насог са 1 подается через напорную гидролинию 2 в распределитель 3 и в гидрозамки 13 и 14, в каждом из которых через отверстие 30, отверстие 26 подается в промежуточную полость 49 корпуса 24. Постепенно давление в промежуточной полости 49 возрастает до величины, превышающей усилие пружины 50, и перемещает плунжер 15 до упора в регулятор 52 дросселирования, при этом 0 проточки 33 и 34, надвигаясь поверхностями 37 и 38 на шарики 45 и 46, выталкивают их из клиновых проточек 33 и 34, а шарики 45 и 46, в свою очередь отжимают запорные элементы 21 и 22 обратных клапанов 17 и 18. .J. Одновременно проточки 32 и 35, надвигаясь поверхностями 40 и 43 на шарики 44 и 47, выталкивают-их, но не полностью, из проточек 32 и 35 и шарики 44 и 47 отжимают запорные элементы 20 и 23 обратных клапанов 16 и 9.

Прекратив подачу рабочей жидкости, давление в прометочной полости 49 падает, плунжер 15 под действием пружины 50 пере- ме1цается в нейтральное положение, шарики 44-47 возвращаются в проточки 32-35

плунжера 15 под действием обратных гидро- клапанов 16-19 и запорных элементов 20-

плунжера 15 под действием обратных гидро- клапанов 16-19 и запорных элементов 20-

23, которые запирают отверстия 28-31 корпуса 24.

Избыточная рабочая жидкость из промежуточной полости 49 вытесняется через отверстие 26 на слив.

Формула изобретения

Гидропривод грузоподъемного механизма, содержащий насос, два связанных механической связью гидроцилиндра, рабочие полости которых сообщены через распределитель со сливной и напорной гидролиниями, при этом штоковая и бесштоковая полости каждого гидроцилиндра сообщены с гидрораспределителем через гидрозамки, выполненные в виде управляемого порщнем с толкателем клапана, отличающийся тем, что.

с целью повыщения надежности работы гидропривода путем уменьщения мультиплицированного давления, порщни двух гидрозамков каждого гидроцилиндра жестко связаны между собой и выполнены в виде подпружиненного с обоих торцов плунжера, на котором выполнены две проточки с коническими боковыми поверхностями, причем плунжер установлен с возможностью взаимодействия конических поверхностей через выполненные в виде шарика толкатели с клапанами гидрозамков, а ближайщие к торцам конические поверхности выполнены с углом конусности, большим, чем угол конус ности остальных конических поверхностей.

Составитель А. Волков

Редактор Н. ГорватТехред И. ВерееКорректор А. Зимокосов

Заказ 2639/38Тираж 639Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

I 13035, Москва, Ж-35, Раушская наб., д. 4/5 Произ::одственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фаг. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидроцилиндр | 1974 |

|

SU812984A1 |

| Гидравлическая система комбайна | 1989 |

|

SU1667692A2 |

| Вибрационная машина | 1973 |

|

SU653338A1 |

| Свободнопоршневой двигатель внутреннего сгорания с гидравлическим приводом | 1979 |

|

SU878968A1 |

| ГИДРОСИСТЕМА УПРАВЛЕНИЯ РАБОЧИМИ ОРГАНАМИ ШПАЛОПОДБИВОЧНОГО УСТРОЙСТВА | 1991 |

|

RU2020196C1 |

| Тормозной клапан гидропривода грузоподъемной машины | 1980 |

|

SU931674A1 |

| Гидравлическая система комбайна | 1988 |

|

SU1561879A1 |

| Гидросистема управления рабочими органами шпалоподбивочного устройства | 1990 |

|

SU1761844A1 |

| Гидропривод | 1988 |

|

SU1733736A1 |

| ГИДРОПРИВОД МЕХАНИЗМА ПОВОРОТА ПЛАТФОРМЫ СТРЕЛОВОГО САМОХОДНОГО КРАНА | 2014 |

|

RU2583820C1 |

Изобретение м. б. использовано в механизмах со спаренными гидроцилиндрами. Цель изобретения - повышение надежности работы гидропривода путем уменьшения мультиплицированного давления. Полости спаренных гидроцилиндров (ГЦ) сообщены с распределителями через гидрозамки. Поршни двух гидрозамков каждого ГЦ жестко связаны между собой и выполнены в виде подгг ружиненного с обоих торцов плунжера 15. На плунжере 15 с каждого торца выполнены проточки 32-35 с коническими боковыми поверхностями (П) 36-39 и 40- 43, взаимодействующими через шариковые толкатели 44-47 с запорными элементами 20-23 обратных клапанов 16-19. Ближайшие к торцам конические П проточек выполнены с углом конусности, большим, чем у остальных П. Это позволяет снизить давление управления гидрозамков и исключает заклинивание ГЦ. 2 ил. i (Л со Ю О ел 4 Ю

| Гидравлический привод грузоподъемного механизма | 1981 |

|

SU1002690A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1987-06-30—Публикация

1985-12-03—Подача