(54) ТОРМОЗНОЙ КЛАПАН ГИДРОПРИВОДА ГРУЗОПОДЪЕМНОЙ МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидропривод грузоподъемного механизма лесного манипулятора | 2022 |

|

RU2789167C1 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ГИДРОМЕХАНИЧЕСКИЙ ПРИВОД ДЛЯ СИСТЕМЫ УПРАВЛЕНИЯ ЛЕТАТЕЛЬНЫМ АППАРАТОМ | 2004 |

|

RU2266234C1 |

| ГИДРОПРИВОД СТРЕЛОВОГО САМОХОДНОГО КРАНА | 2020 |

|

RU2733004C1 |

| ГИДРОПРИВОД ПОГРУЗЧИКА С ПОВОРОТНОЙ КОЛОННОЙ | 2011 |

|

RU2455222C1 |

| Гидропривод грузоподъемного механизма | 1985 |

|

SU1320542A1 |

| ГИДРОПРИВОД ЛЕБЕДКИ | 1994 |

|

RU2078735C1 |

| ЗАПОРНО-ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО | 1995 |

|

RU2082904C1 |

| Удерживающий гидроклапан | 2002 |

|

RU2223418C2 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ГИДРОПРИВОД ДЛЯ СИСТЕМЫ УПРАВЛЕНИЯ ЛЕТАТЕЛЬНЫМ АППАРАТОМ | 2004 |

|

RU2271306C1 |

| Регулятор скорости опускания груза грузоподъемной машины | 1991 |

|

SU1800145A1 |

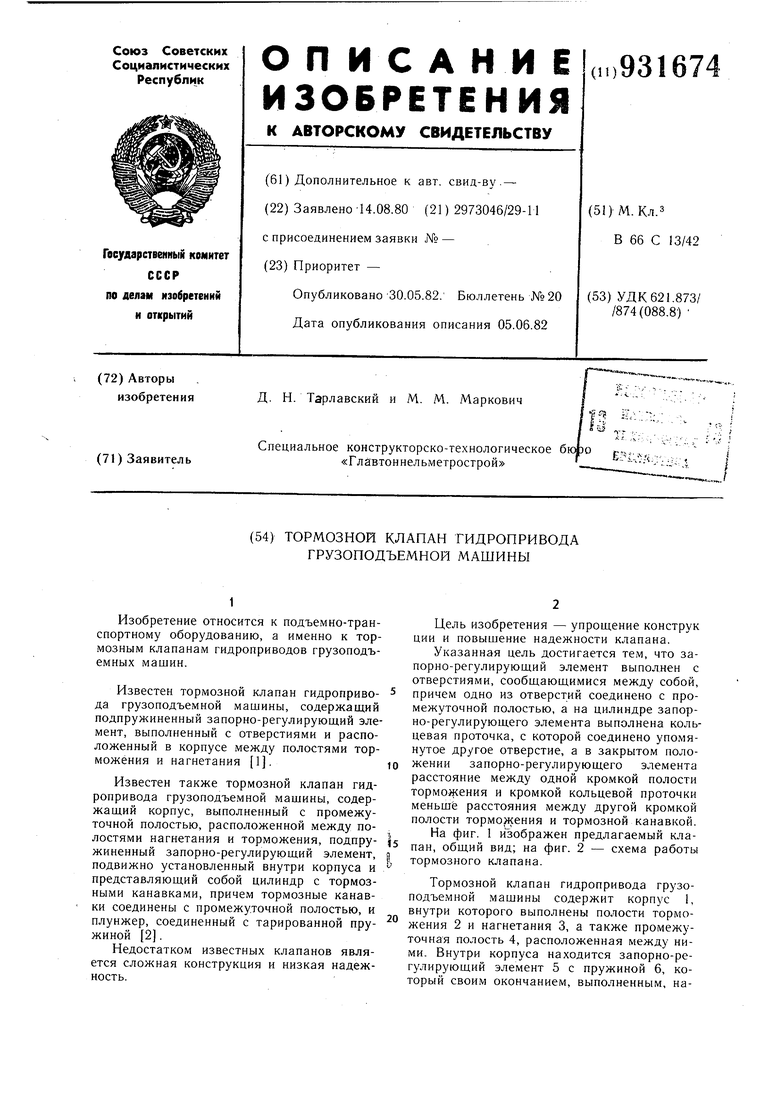

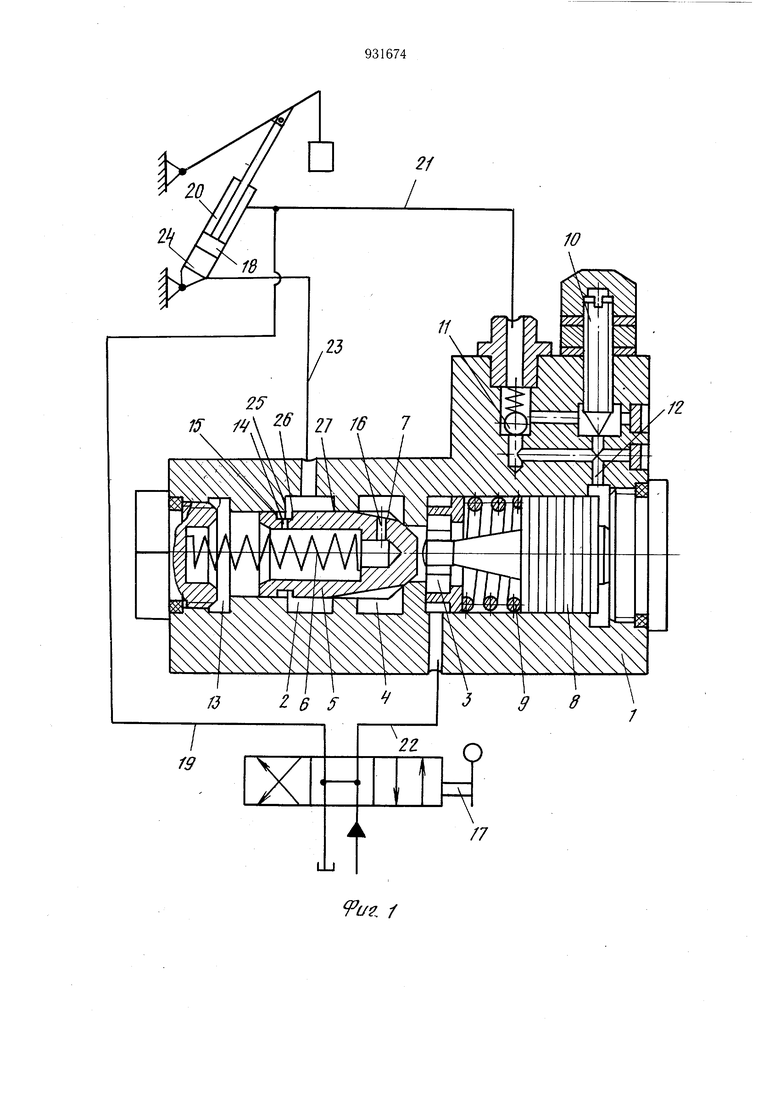

изобретение относится к подъемно-транспортному оборудованию, а именно к тормозным клапанам гидроприводов грузоподъемных машин. Известен тормозной клапан гидропривода грузоподъемной машины, содержащий подпружиненный запорно-регулируюш,ий элемент, выполненный с отверстиями и расположенный в корпусе между полостями торможения и нагнетания 1. Известен также тормозной клапан гидропривода грузоподъемной машины, содержаший корпус, выполненный с промежуточной полостью, расположенной между полостями нагнетания и торможения, подпружиненный запорно-регулирующий элемент, подвижно установленный внутри корпуса и представляющий собой цилиндр с тормозными канавками, причем тормозные канавки соединены с промежуточной полостью, и плунжер, соединенный с тарированной пружиной 2. Недостатком известных клапанов является сложная конструкция и низкая надежность. Цель изобретения - упрощение конструк ции и повышение надежности клапана. Указанная цель достигается тем, что запорно-регулирующий элемент выполнен с отверстиями, сообщающимися между собой, причем одно из отверстий соединено с промежуточной полостью, а на цилиндре запорно-регулирующего элемента выполнена кольцевая проточка, с которой соединено упомянутое другое отверстие, а в закрытом положении запорно-регулирующего элемента расстояние между одной кро.мкой полости торможения и кромкой кольцевой проточки меньщё расстояния между другой кромкой полости торможения и тормозной канавкой. На фиг. 1 и зображен предлагаемый клапан, общий вид; на фиг. 2 - схема работы тормозного клапана. Тормозной клапан гидропривода грузоподъемной машины содержит корпус 1, внутри которого выполнены полости торможения 2 и нагнетания 3, а также промежуточная полость 4, расположенная между ними. Внутри корпуса находится запорно-регулирующий элемент 5 с пружиной 6, который своим окончанием, выполненным, например, в форме седельного клапана, запирает промежуточную полость 4, отделяя ее от полости 3 нагнетания, а цилиндрическая часть элемента 5 отделяет промежуточную полость 4 от полости 2 торможения. Запорно-регулирующий элемент 5 имеет тормозные канавки 7 увеличивающегося в сторону открытия проходного сечения, расположенные на его наружной цилиндрической поверхности в зоне разделения промежуточной полости 4 и полости 2 торможения. При этом канавки 7 расположены так, что сообщают разделенные полости 2 и 4 по прохождении запорно-регулирующим элементом положительного перекрытия.

Тормозной клапан содержит также плунжер 8 с тарированной на определенное давление пружиной 9, демпфирующее устройство, включающее регулировочный винт 10, обратный клапан 11 и дроссельное Отверстие

В корпусе выполнена торцовая полость

13,расположенная за элементом 5. Запорнорегулирующий элемент 5 выполнен с двумя отверстиями, одно из которых 14 выполненное дроссельным, находится в проточке 15 и соединяет торцовую полость 13 с полостью 2 торможения, а другое 16 соединяет полость

13с промежуточной полостью 4. Проточка 15 расположена на запорно-регулирующем элементе таким образом, что величина ее отрицательного по отношению к корпусу 1 перекрытия мала и меньше величины положительного перекрытия запорно-регулирующего элемента 5 в зоне разделения тормозной 2 и промежуточной 4 полостей. Таким образом, прежде чем откроется сообщение между тормозной 2 и промежуточной 4 полостями через тормозные канавки 7, проточка 15 перекроется.

Величина отрицательного перекрытия проточки 15 и диаметр дроссельного отверстия

14выбираетсятаким образом, чтобы исключить опускание стрелы или груза при переключении запорно-регулирующего элемента. Тормозной клапан подключается между гидрораспределителем 17 и гидроцилиндром 18.

Линия 19 соединяет гидрораспределитель 17 со щтоковой полостью 20 гидроцилиндра 18, а линия 21 соединяет щтоковую полость 20 с демпферным устройством. Линия 22 соединяет гидрораспределитель 17 с тормозным клапаном, а линия 23 соединяет тормозной клапан с полостью подъема (торможения) гидроцилиндра 18, в данном случае - с порщневой полостью 24.

В одном из положений запорно-регулирующего элемента 5 расстояние между одной кромкой 25 полости 2 торможения и кромкой 26 кольцевой проточки 15 меньше расстояни между другой кромкой 27 полости 2 и тормозной канавкой 7.

Тормозной клапан работает следующим образом.

При нейтральном положении гидрораспределителя 17 рабочая жидкость идет на слив. Тормозной клапан замкнут, вследствие того, что седе льная часть запорно-регулирующего элемента 5 запирает единственный выход рабочей жидкости у своего седла (фиг. 2) положения.

Порщневая полость 24 гидроцилиндра 18 и линия 23 заперты тормозным клапаном. Груз неподвижен. Прижим обеспечивается как пружиной 6, так и величиной давления в тормозной полости 4, зависимой от величины груза. Тормозной клапан работает в режиме гидрозамка. Груз не движется.

При опускании груза тормозной клапан работает в режиме регулирования и торможения. Гидрораспределитель переключается в правое положение. Рабочая жидкость от гидрораспределителя 17 по линии 19 нагнетается в щтоковую полость 20 и, одновременно, по линии 21 - к демпферному устройству тормозного клапана. Через дроссельное отверстие 12 рабочая жидкость поступает под правый торец плунжера 8. Когда давление в линии 19 достигнет величины, на которую расчитано усилие пружины 9 плунжера 8, плунжер начнет передвигаться влево. Под воздействием плунжером 8 на запорнорегулирующий элемент 5, последний начнет передвигаться влево, открывая вначале сообщение между промежуточной полостью 4 и полостью 3 нагнетания (фиг. 2, положение II) Поскольку при этом проточка 15 остается еще некоторое время не перекрытой, то небольшое количество рабочей жидкости пройдет через щель, образованную проточкой 15 и корпусом 1, дроссельное отверстие 14, отверстие 16, промежуточную полость 4 на слив в полость 3 нагнетания. Вследствие быстродействия происходящих процессов переключения и инерционности системы, перемещение груза или стрелы практически исключается в положении II (фиг. 2).

Плунжер 8 продолжит свое перемещение влево, проточка 15 перекроется, тормозные канавки 7 переместятся в зону полости торможения 2 и рабочая жидкость из порщневой полости 24 гидроцилиндра 18, соединенной с полостью 2 торможения начнет сливаться через промежуточную полость 4 и полость 3 нагнетания (фиг. 2, положения III и IV).

Перемещение запорно-регулирующего элемента 5 влево будет происходить до тех пор, пока тормозные канавки не образуют проходное сечение, лостаточное для падения давления в полости 2 торможения до величины, при которой в линию 19 и, в то же время у правого торца плунжера 8, давление нагнетания начнет падать, и когда величина этого давления окажется меньше той, на которую рассчитана пружина 9 плунжера 8, то плунжер 8 начнет движение в обратном направлении, что вызовет и обратное перемещение запорно-регулирующего элемента 5. Это движение будет происходить до тех пор, пока величина проходного сечения тормозных канавок 7 не вызовет подъем давления в полости 2 торможения и соответственно под правым торцом плунжера 8. Дальше процесс повторяется. В процессе регулирования проточка 15 будет постоянно перекрыта и запорно-регулирующий элемент окажется гидравлическим разгруженным, что приведет к стабилизации процесса торможения. Груз опускается. При подъеме груза тормозной клапан работает в режиме обратного клапана. Гидрораспределитель переключается в левое положение. Рабочая жидкость от гидрораспределителя 17 пол-линии 22 подается в полость 13 нагнетания тормозного клапана.Преодолевая слабое сопротивление пружины 6 и противодавление в поршневой полости гидроцилиндра 18, рабочая жидкость откроет запорно-регулирующий элемент 5 и через промежуточную полость 4, открытые тормозные канавки 7, полость 2 торможения, поступит на питание гидроцилиндра 18 (фиг. 2, положение V), груз при этом поднимается. Предлагаемьж клапан прост в конструктивном выполнении и является надежным в эксплуатации. Запорно-регулируюший элемент клапана, являясь гидравлически разгруженным в процессе регулирования, испытывает одностороннюю нагрузку запертой полости противодавления, когда тормозной клапан выполняет функцию гидрозамка, причем запирание указанной полости происходит только с одной стороны запорно--регулирующего элемента, что увеличивает надежность запирания и долговечность работы последнего. Формула изобретения Тормозной клапан гидропривода грузоподъемной машины, содержащий корпус, выполненный с промежуточной полостью, расположенной между полостями нагнетания и торможения, подпружиненный запорно-регулирующий элемент, подвижно установленный внутри корпуса и представляющий собой цилиндр с тормозными канавками, причем тормозные канавки соединены с промежуточной полостью, и плунжер, соединенный с тарированной пружиной, отличающийся тем, что, с целью упрощения конструкции и повышения надежности, запорно-регулирующий элемент выполнен с отверстиями, сообщающимися между собой, причем одно из отверстий соединено с промежуточной полостью, а на цилиндре запорно-регулирующего элемента выполнена кольцевая проточка, с которой соединено упомянутое другое отверстие, а в закрытом положении 3anopjioрегулирующего элемента расстояние между одной кромкой полости торможения и кромкой кольцевой проточки меньще расстояния между другой кромкой полости тормож,ения и тормозной канавкой. ..,, Источники информации, принятые во внимание при экспертизе 1.Обзорная информация ЦНИИТЭСТроймаш «Гидравлический привод стреловых самоходных кранов, М., 1977, с. 43, 44, рис.19. 2.Авторское свидетельство СССР № 086916, кл. В 60 Т 15/00, 13.03.78 (прототип).

и /

:Ч

1-. I-

t

LI

N

К| $.

j

С

Авторы

Даты

1982-05-30—Публикация

1980-08-14—Подача