Изобретение относится к неразрушаю- щему контролю и может быть использовано для определения наличия и параметров развивающихся дефектов.

Целью изобретения является повышение достоверности.

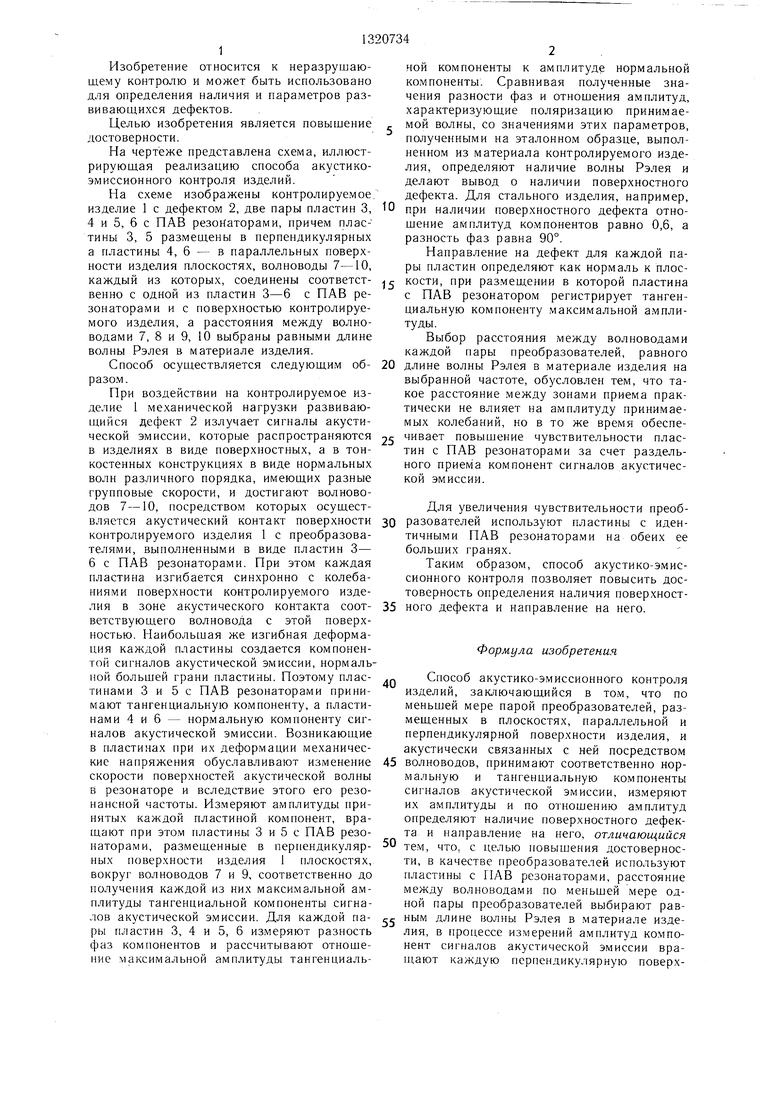

На чертеже представлена схема, иллюстрирующая реализацию способа акустико- эмиссионного контроля изделий.

На схеме изображены контролируемое, изделие 1 с дефектом 2, две пары пластин 3, 4 и 5, 6 с ПАВ резонаторами, причем плас- тины 3, 5 размещены в перпендикулярных а пластины 4, 6 - в параллельных поверхности изделия плоскостях, волноводы 7-10,

каждыи из которых, соединены соответст- кости, при раз.мещении в которой пластина

венно с одной из пластин 3-6 с ПАВ резонаторами и с поверхностью контролируемого изделия, а расстояния между волноводами 7, 8 и 9, 10 выбраны равными длине волны Рэлея в материале изделия.

с ПАВ резонатором регистрирует тангенциальную компоненту максимальной амплитуды.

Выбор расстояния между волноводами каждой пары преобразователей, равного

Способ осуществляется следующим об-20 длине волны Рэлея в материале изделия на

разо.м.выбранной частоте, обусловлен тем, что таПри воздействии на контролируемое из-кое расстояние между зонами приема пракделие 1 механической нагрузки развиваю-тически не влияет на амплитуду принимаещийся дефект 2 излучает сигналы акусти-мых колебаний, но в то же время обеспеческой эмиссии, которые распространяются25 чивает повышение чувствительности пласв изделиях в виде поверхностных, а в тон-тин с ПАВ резонаторами за счет разделькостенных конструкциях в виде нормальных волн различного порядка, имеющих разные групповые скорости, и достигают волноводов 7-10, посредством которых осушествляется акустический контакт поверхности зО разователеи используют пластины с иденконтролируемого изделия 1 с преобразователями, выполненными в виде пластин 3- 6 с ПАВ резонаторами. При этом каждая пластина изгибается синхронно с колебаниями поверхности контролируемого изделия в зоне акустического контакта соот- 35 кого дефекта и направление на него, ветствующего волновода с этой поверхностью. Наибольшая же изгибная деформация каждой пластины создается компонентой сигналов акустической эмиссии, нормальной больщей грани пластины. Поэтому плас- .„ тинами 3 и 5 с ПАВ резонаторами принимают тангенциальную компоненту, а пластинами 4 и б - нормальную компоненту сигналов акустической эмиссии. Возникающие в пластинах при их деформации механичестичными ПАВ резонаторами на обеих ее больших гранях.

Таким образом, способ акустико-эмис- сионного контроля позволяет повысить достоверность определения наличия поверхностФормула изобретения

Способ акустико-эмиссионного контроля изделий, заключающийся в том, что по меньшей мере парой преобразователей, размещенных в плоскостях, параллельной и перпендикулярной поверхности изделия, и акустически связанных с ней посредством кие напряжения обуславливают изменение 45 волноводов, принимают соответственно нор- скорости поверхностей акустической волнымальную и тангенциальную компоненты

в резонаторе и вследствие этого его резонансной частоты. Измеряют амплитуды принятых каждой пластиной компонент, вращают при этом пластины 3 и 5 с ПАВ резонаторами, размещенные в перпендикулярных поверхности изделия 1 плоскостях, вокруг волноводов 7 и 9, соответственно до получения каждой из них максимальной амплитуды тангенциальной компоненты сигналов акустической эмиссии. Для каждой пары пластин 3, 4 и 5, 6 измеряют разность фаз компонентов и рассчитывают отношение максимальной амплитуды тангенциаль

ной компоненты к амплитуде нормальной компоненты. Сравнивая полученные значения разности фаз и отношения амплитуд, характеризующие поляризацию принимаемой волны, со значениями этих параметров, полученными на эталонном образце, выполненном из материала контролируемого изделия, определяют наличие волны Рэлея и делают вывод о наличии поверхностного дефекта. Для стального изделия, например, при наличии поверхностного дефекта отношение амплитуд компонентов равно 0,6, а разность фаз равна 90°.

Направление на дефект для каждой пары пластин определяют как нормаль к плоскости, при раз.мещении в которой пластина

с ПАВ резонатором регистрирует тангенциальную компоненту максимальной амплитуды.

Выбор расстояния между волноводами каждой пары преобразователей, равного

длине волны Рэлея в материале изделия на

ного приема компонент сигналов акустической эмиссии.

Для увеличения чувствительности преобразователеи используют пластины с иденкого дефекта и направление на него,

тичными ПАВ резонаторами на обеих ее больших гранях.

Таким образом, способ акустико-эмис- сионного контроля позволяет повысить достоверность определения наличия поверхността и направление на н

Формула изобретения

0

5

сигналов акустической эмиссии, измеряют их амплитуды и по отношению а.мплитуд определяют наличие поверхностного дефекта и направление на него, отличающийся тем, что, с целью повышения достоверности, в качестве преобразователей используют пластины с ПАВ резонаторами, расстояние между волноводами по меньшей мере одной пары преобразователей выбирают равным длине волны Рэлея в .материале изделия, в процессе измерений амплитуд компонент сигналов акустической эмиссии вра- П1.ают каждую перпендикулярную поверх132073434

ности изделия пластину до получения мак- парой преобразователей компонент и по симальной амплитуды, дополнительно изме-измеренным амплитудам и разностям фаз

ряют разность фаз регистрируемых каждой определяют контролируемые параметры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ИСТОЧНИКОВ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2163015C2 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ АКУСТИЧЕСКОЙ ЭМИССИИ | 1996 |

|

RU2110792C1 |

| Акустико-эмиссионный способ неразрушающего контроля дефектов сварных швов | 1985 |

|

SU1427289A1 |

| Ультразвуковой преобразователь | 1990 |

|

SU1758547A1 |

| Преобразователь сигналов акустической эмиссии | 1980 |

|

SU996933A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КВАРЦЕВЫХ РЕЗОНАТОРОВ | 1991 |

|

RU2045041C1 |

| МНОГОПРОФИЛЬНЫЙ АКУСТИЧЕСКИЙ ТЕЧЕИСКАТЕЛЬ И СПОСОБ ЕГО НАСТРОЙКИ | 1992 |

|

RU2042123C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1996 |

|

RU2104618C1 |

| СПОСОБ АКУСТОЭМИССИОННОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1991 |

|

RU2006855C1 |

| Акустоэмиссионный способ контроля состояния поверхностного слоя изделия | 1991 |

|

SU1797045A1 |

Изобретение относится к неразрушающему контролю. Целью изобретения является повышение достоверности. Наличие поверхностного дефекта и направление на него определяют по разности фаз и отношению амплитуд тангенциального и нормального компонентов сигналов акустической эмиссии, принимаемых пластинами 3-6 с ПАВ резонаторами. Для этого пластины 3 и 5 устанавливают в плоскостях, перпендикулярных поверхности изделия, а пластины 4,6 - в плоскостях, параллельных этой поверхности, и вращают пластины 3 и 5 до получения максимальной амплитуды. 1 ил. N3 О OQ 4;

| Акустико-эмиссионное устройство для контроля трещин | 1980 |

|

SU930109A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-06-30—Публикация

1983-03-30—Подача