1

132

Изобретение относится к литейному производству, а именно к составам теплоизоляционных покрытий при изготовлении чугунных отливок в металлических формах центробежным способом.

Цель изобретения - улучшение качества отливок за счет уменьшения толщины пригара на отливках и уменьшения разницы в твердости по сечению отливки,

В качестве новолачной фенолформал дегидной смолы могут быть использованы выпускаемые промышленностью технические продукты марок СФ-015, СФ-011 и СФ-262. Для перевода этих смол из термопластичного в термореактивное состояние используется уротропин (гексаметилентетрамин) в виде водного раствора 25-35%-ной концентрации по массе. Количество уро- тропина задается в определенном соотношении к смоле и зависит от условий производства, в частности от требуемого времени отверждения смеси. Стеарат является необходимым компо- ментом.горячеплакированных смесей на основе новолачных фенолформальдегид- ных смол и вводится в определенном соотношении к смоле (1,5-3,0%) для предотвращения их комкования в проце се приготовления.

В качестве стеарата может быть использован стеарат кальция.

Введение молотого ферросилиция р состав смеси предотвращает образо- вание в наружном поверхностном слое отливки свободного цементита при сохранении перлитной матрицы, обеспечивая оптимальную форму графита, и получение требуемой твердости, улучшая тем самым обрабатываемость отливок.

Для предотвращения пыления смеси в процессе приготовления и использования вводят низковязкое минеральное масло ВИ-4,

Его использование в составе смеси способствует также уменьшению толщины пригарной корки.

Для улучшения противопригарньк свойств смеси в ее состав введена ко сопековая пыль, осаждаемая на электрофильтрах при изготовлении электродов.Эта пыль образуется при обжиге электродов, изготовленных из шихты, состоящей из 70% нефтяного кокса и

30% пека. В процессе обжига при -. -

1200-1400 С происходят вторичные процессы разложения на раскаленных по1321511

верхностях образующейся массы и в ее порах газообразных углеводородов с выделением вторичного пиролитичес- кого углерода, в первую очередь блестящего. Образовавшийся пироуглерод откладывается плотным слоем на поверхности и в порах прокаленного матриала, уплотняя его и существенно по вьш1ая механические свойства.

Уплотненность, т,е. заполнение внутренней пористой структуры и поверхности зтого материала пиролити- ческим (блестящим) углеродом оказывает решающее влияние на предотвращени пригара. Блестящий углерод обладает высокой прочностью и плотностью, он не смачивается расплавленным чугуном что обуславливает эффективность как противопригарного средства коксо- пековой пылио Содержание блестящего углерода в коксопековой пыли достигает 4-6%,

В качестве огнеупорного наполнителя может быть использован кварцевый песок.

Порядок введения компонентов смеси, ее приготовление и нанесение на поверхность металлических форм центробежного литья является обычным, принятым в производственной практике. Сначала в установку для приготовления горячеплакированных смесей вводят огнеупорный наполнитель и смолу, перемешивают в ней при 120-160°С, затем смесь охлаждают до 90-100 С и вводят водный раствор уро тропина и стеарат кальция. Просеянную смесь подают в лопастной смеситель, где в нее вводят масло ВИ-4, ферросилиций и коксопековую смесь. После перемешивания в этом смесителе смесь готова к ттотреблению. Режим горячего плакирования: температура нагрева песка 140 с, время перемешивания песка со смолой 1,5 мин температура ввода уротропина и стеарата кальция , общий цикл перемешивания 4 мин.

Время перемешивания горячепла- кированной песчано-смоляной смеси с ферросилицией, маслом ВИ-4 и коксопековой пылью 3 мин.

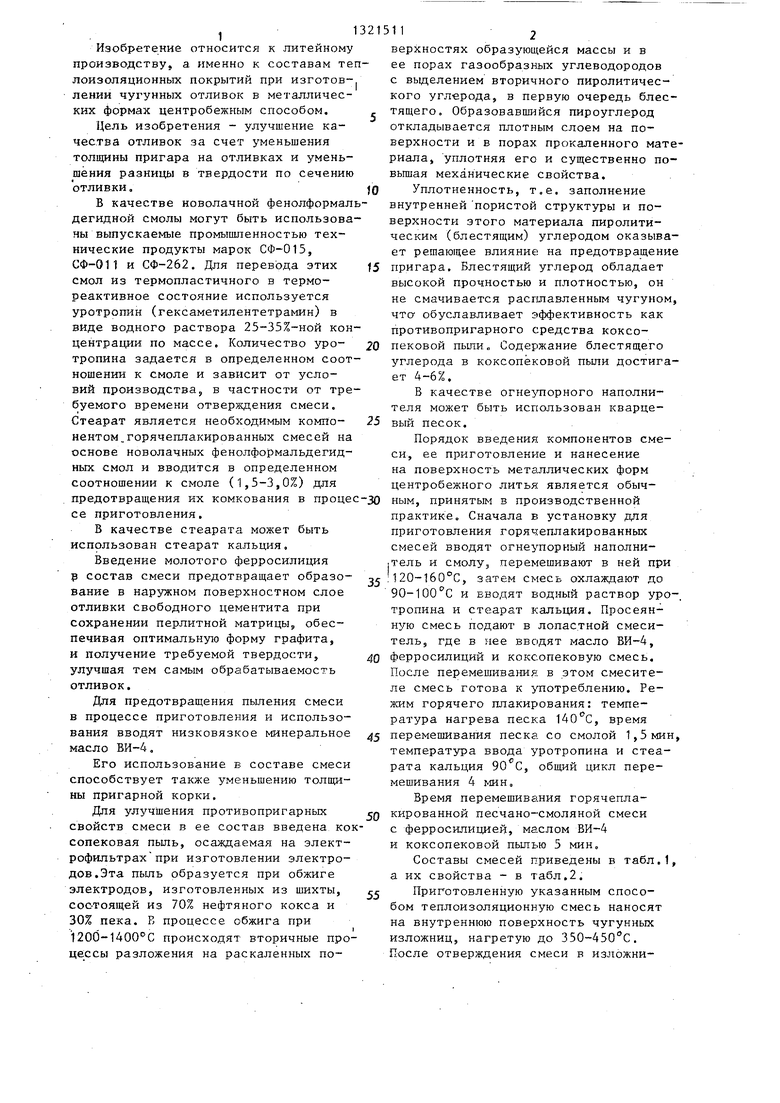

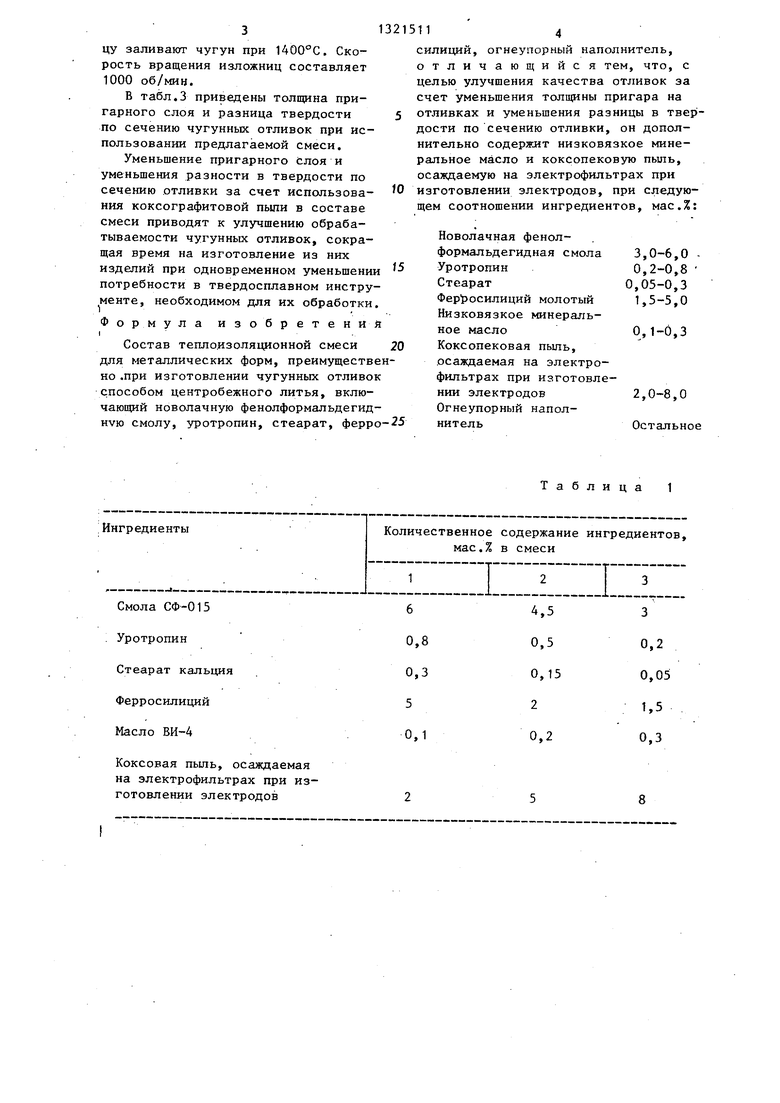

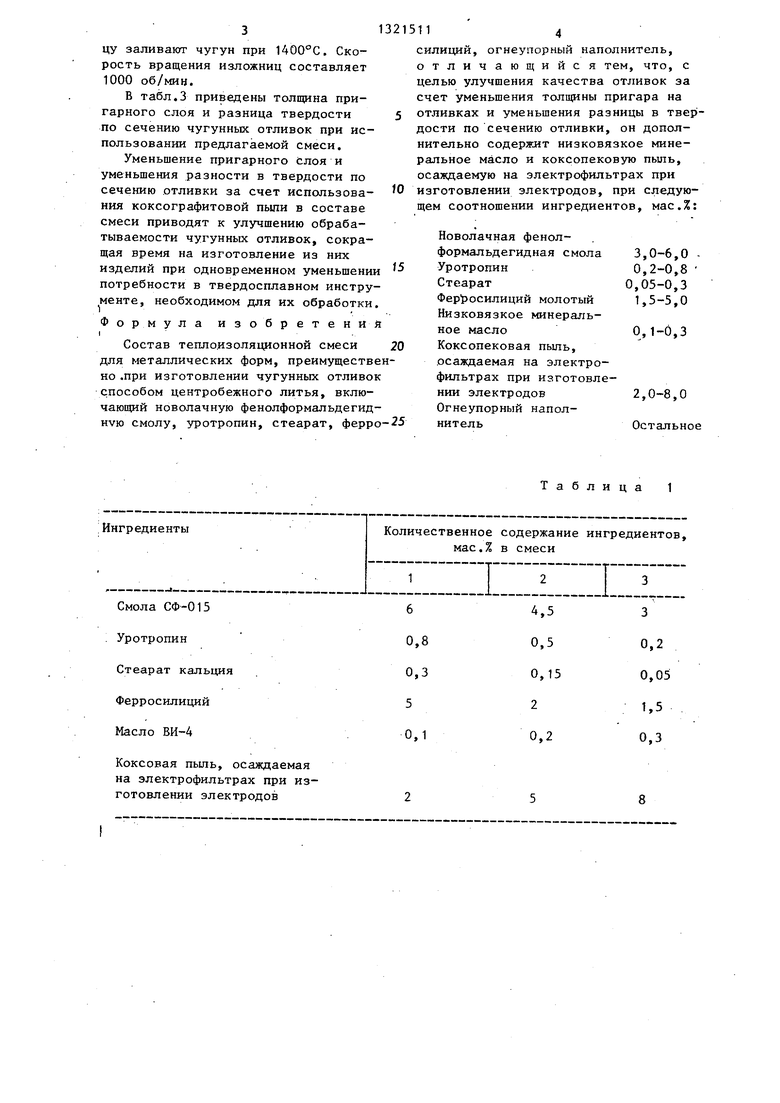

Составы смесей приведены в табл.1 а их свойства - в табл.2.

Приготовленную указанным способом теплоизоляционную смесь наносят на внутреннюю поверхность чугунных изложниц, нагретую до 350-450°С. После отверждения смеси в изложницу заливают чугун при 1400°С. Скорость вращения изложниц составляет 1000 об/мин.

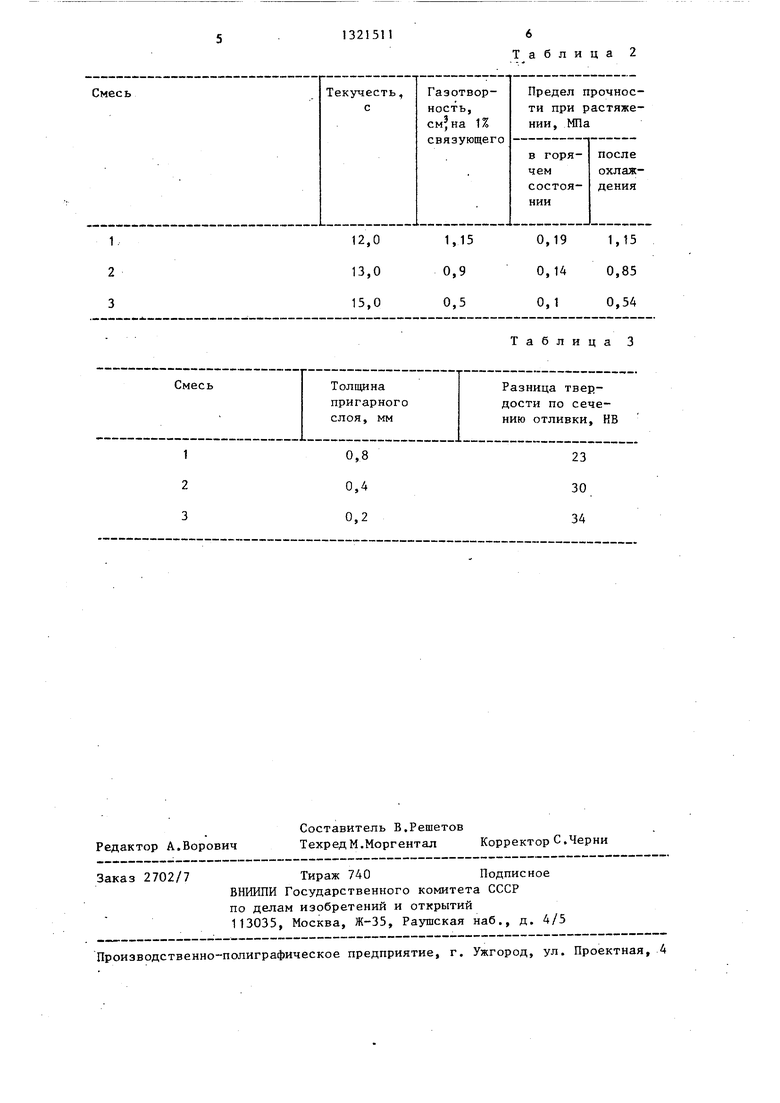

В табл.3 приведены толпщна при- гарного слоя и разница твердости по сечению чугунных отливок при использовании предлагаемой смеси.

Уменьшение пригарного слоя и уменьшения разности в твердости по сечению отливки за счет использования коксографитовой пыли в составе смеси приводят к улучшению обрабатываемости чугунных отливок, сокращая время на изготовление из них изделий при одновременном уменьшении потребности в твердосплавном инструменте, необходимом для их обработки.

Формула изобретений

Состав теплоизолящюнной смеси 20 для металлических форм, преимущественно .при изготовлении чугунных отливок способом центробежного литья, включающий новолачную фенолформальдегид- ную смолу, уротропин, стеарат, ферро-25

Коксовая пыль, осаждаемая на электрофильтрах при изготовлении электродов

силиций, огнеупорный наполнитель, отличающийся тем, что, с целью улучшения качества отливок за счет уменьшения толщины пригара на

отливках и уменьшения разницы в твердости по сечению отливки, он дополнительно содержит низковязкое минеральное масло и коксопековую пыль, осаждаемую на электрофильтрах при

изготовлении электродов, при следующем соотношении ингредиентов, мас.%:

Новолачная фенолформальдегидная смола 3,0-6,0 - Уротропин0,2-0,8

Стеарат0,05-0,3

Фер)осилиций молотый 1,5-5,0 Низковязкое минеральное масло0,1-0,3 Коксопековая пыль, .осаждаемая на электрофильтрах при изготовлении электродов2,0-8,0 Огнеупорный наполнитель Остальное

Таблица 1

Редактор А.Ворович

Составитель В.Решетов

ТехредМ.Моргентал Корректор С.Черни

Заказ 2702/7

Тираж 740Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных оболочковых форм и стержней по постоянным моделям | 1975 |

|

SU532449A1 |

| Смесь для изготовления литейных форм | 2015 |

|

RU2626698C2 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1980 |

|

SU900930A1 |

| Огнеупорный наполнитель для изготовления литейных форм и стержней | 1980 |

|

SU931267A1 |

| Смесь для изготовления литейных оболочковых форм и стержней по нагреваемой модельно-стержневой оснастке | 1977 |

|

SU730445A1 |

| Теплоизоляционная смесь для металлических форм центробежного литья чугунных заготовок | 1979 |

|

SU876269A1 |

| Плакированная смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1990 |

|

SU1764762A1 |

| СМЕСЬ ПЛАКИРОВАННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2023 |

|

RU2819089C1 |

| Смесь для изготовления литейныхОбОлОчКОВыХ фОРМ и СТЕРжНЕй ВНАгРЕВАЕМОй OCHACTKE | 1978 |

|

SU839647A1 |

| Смесь для изготовления литейных оболочковыхфОРМ и СТЕРжНЕй пО пОСТОяННОй ТЕХНОлОги-чЕСКОй OCHACTKE | 1979 |

|

SU831334A1 |

Изобретение относится к области литейного производства, в частности к составам теплоизоляционных покрытий при изготовлении чугунных отливок в металлических формах центробежным способом. Цель изобретения - улучшение качества отливок за счет уменьшения толщины пригара на отливках и разницы в твердости по сечению отливки. Состав покрытия содержит следующие ингредиенты, мас.%: новолачная фенолформальдегидная смола 3,0-6,0, уротропин 0,2-0,8, стеа- рат 0,05-0,3, ферросилиций молотый 1,5-5,0, низковязкое минеральное масло 0,1-0,3, коксопековая пыль, осаждаемая на электрофильтрах при изготовлении электродов, 2,0-8,0, огнеупорный наполнитель - остальное. Использование в составе коксопековой пыли, осаждаемой на электрофильтрах при изготовлении электродов, обеспечивает противопригарный эффект за счет пироуглерода, образующегося при . 1200-1400°С в процессе обжига электродных изделий. Уменьшение пригарно- го слоя и разности в твердости по сечению отливки улучшает обрабатываемость чугунных отливок, сокращая время на изготовление из них деталей, при одновременном уменьшении потребности в твердосплавном инструменте. 3 табл. i (Л со э

| Теплоизоляционное покрытие для металлических литейных форм | 1981 |

|

SU961841A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для изготовления литейныхОбОлОчКОВыХ фОРМ и СТЕРжНЕй ВНАгРЕВАЕМОй OCHACTKE | 1978 |

|

SU839647A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-07-07—Публикация

1985-07-12—Подача