1

Изобретение относится к литейному производству, а именно к составам теплоизоляционных смесей для покрытия внутренней поверхности металлических форм центробежного литья, используемых, при изготовлении чугунных отливок трубчатой формы.

При изготовлении такого рода отливок способом центробежного литья в металлических формах серьезное внимание уделяется термической изоляции рабочей поверхности, что достигается нанесением на нее теплоизоляционных футеровочных составов.

Известен состав теплоизоляционной футеровки на основе песков, например кварцевого, с применением связующего вещества, например пульвербаке-/ лита Г13 .

Применение в этих составах связки приводит к образованию трудноудалимого пригара, что отрицательно сказывается на стойкости режущего инструмента при последующей обработке отливок.

Особенности указанной смеси проявляются, кроме того, в необходимости тщательной подготовки металла по химическому составу, в частности по

сере, во избежание образования отбела.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является теплоизоляционцая смесь для металлических форм центробежного литья, содержащая 90-96 вес.% порошка металлического сплава (чугунного порошка, 3-8 вес.%

10 огнеупорного материала на основе кремнезема (вспученного перлита и 1-2 вес.% кальцинированной содыГ2 .

Эта смесь характеризуется пониженными изоляционными свойствами,

15 что препятствует получению отливки с чистой и ровной поверхности без отбела. Кроме того, весьма трудоемок процесс приготовления смеси.

Цель изобретения - улучшение теп20лоизоляционных свойств смеси, устранение отбела чугунных заготовок, повышение чистоты поверхностного слоя заготовок и улучшение его механической обрабатываемости.

25

Поставленная цель достигается тем, что теплоизоляционная смесь для металлических форм центробежного литья чугунных заготовок, включающая огнеупорный материал на основе крем30незема и порошок металлического сплаа, содержит в качестве порошка металлического сялава ферросилиций и ополнительно содержит феррохромовый шлак и аморфный графит при слеующем соотношении ингредиентов, вес.%:

Ферросилиций 30-40 ; Феррохромовый

шлак10-20

Аморфный

графит 10-15

Огнеупорный материал на основе

кремнезема Остальное

Примером огнеупорного материала на основе кремнезема является кварцевый песок.

Кварцевый песок и феррохромовый шлак обладает очень низкой теплоемкостью и теплопроводностью, что спо.собствует надежности теплоизоляции формы. Ферросилиций оказывает модифицирующее действие. Аморфный графит создает восстановительную атмосферу и способствует улучшению обрабатываемости отливки.

При содержании ферросилиция, феррохромового шлака и аморфного графит.а : ниже нижних обусловленных пределов, смесь имеет высокую текучесть и хорошие теплоизоляционные свойства, однако получаемые отливки обладают повышенной твердостью, и соответственно, затрудненной механической обрабатываемостью .

При содержании ферросилиция, феррохромового шлака и аморфного графита выше верхних обусловленных пределов, смесь приобретает ухудшенную текучесть, что приводит к ее неравномерному распределению на поверхности формы и к получению отливок с поверхностными дефектами с неравномерным распределением твердости поверхностного слоя.

Предлагаемый теплоизоляционный футеровочный состав позволяет отливать -чугунные трубчатые детали центробежным способом без отбела, предохранять форму от теплового перегрева.

Пример. Теплоизоляционная смесь используется при получении заготовок чугунных гильз цилиндров тракторных двигателей литьем их в кокиль центробежным способом.

Объем теплоизоляционной смеси на одну отливку составляет 230 см толщина слоя 1,6 мм, расход теплоизоляцио1 ного состава 21 кг/т годного

..

Для приготовления теплоизоляционной смеси используются следующие ингредиенты: феррохромовый шлак, применяемый в виде мелкодисперсного порошка с размером зерен от пылевидf ной фракции до 0,2 мм, кварцевый песок марки К02Б, просушенный при 400-450С и просеянный через сито с ячейкой 1x1 ММ; ферросилиций, размолотый в шаровой мельнице и просеянный через сито с размером ячейки 1x1 мм (размер фракции от пылевидной до 0,1 аморфный мелкодисперсный графит.

После подготовки компонентов происходит их смешивание в смесителе в течение 15-20 мин.

Сушку готовой смеси производят при 400-450°С 2,5-2 ч.

Готовая смесь подается на участок заливки. Подача теплоизоляционного

0 состава в кокиль производится дозирующим вибролотком.

Рабочий режим кокиля: температура 200-300с, скорость вращения 1200 об/мин.

5 Химический состав отливаемого чугуна, %: углерод - 31-3,5; марганец 0,6-0,9; кремний - 2,2-2,5; сера 0,12; хром 0,4-0,6; никель - 0,150,25; медь - 0,25-0,35) сурьма 0,03-0,07.

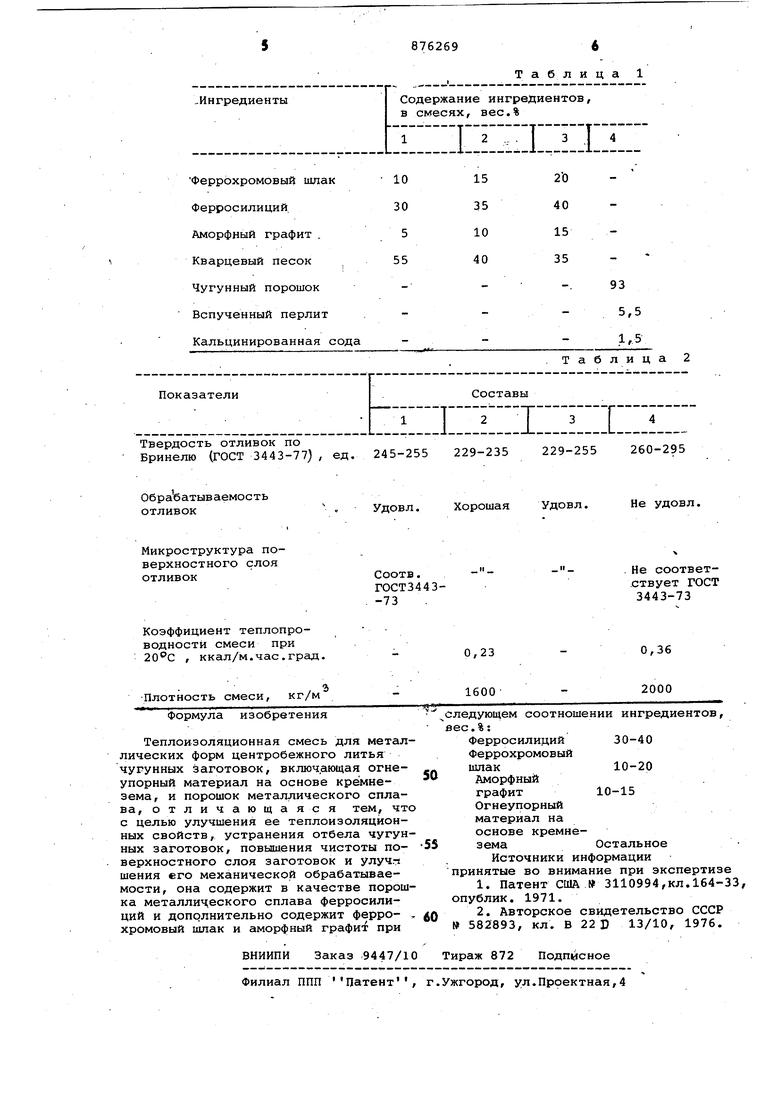

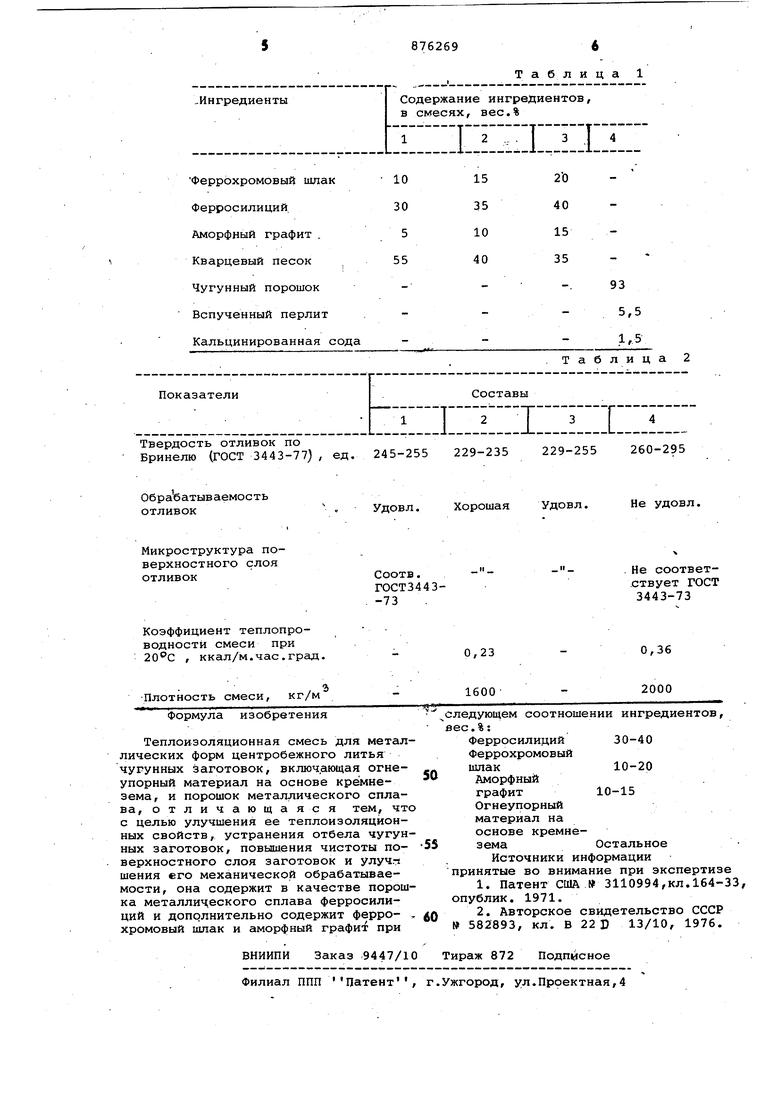

В табл.1 приведены составы (1-3 предлагаемых и (4 известных смесей.

Результаты испытаний составов

1-4 приведены в таблице 2. I

Микроструктура чугунных заготовок, полученных при использовании теплоизоляционных смесей 1-3 представляет собой мелкопластичный или сорбитообразный перлит с фосфидной эвтектикой в виде равномерно распределенных включений или разорванной сетки и с отдельными включениями

5 феррита (не более 5% от площади шлифа, структурно свободный цементит отсутствует.

Таким образом, теплоизоляционная смесь за счет своих улучшенных теплоизолирующих свойств обеспечивает устранение отбела и снижение твердости поверхностного слоя чугунных заготовок, а также повышение чистоты и гладкости их поверхности. Это позволяет улучшить механическую обрабатываемость чугунных заготовок, полученных центробежным способом.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Теплоизоляционный состав для металлических форм центробежного литья | 1976 |

|

SU582893A1 |

| Способ футеровки центробежнолитейных изложниц и состав футеровки | 1980 |

|

SU900953A1 |

| Способ футеровки изложницы для центробежного литья | 1983 |

|

SU1133024A1 |

| Состав теплоизоляционной смеси для металлических форм | 1985 |

|

SU1321511A1 |

| Модифицирующий флюс для легированного чугуна | 1984 |

|

SU1163973A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ПОРШНЕВЫХ КОЛЕЦ И ГИЛЬЗ ЦИЛИНДРОВ | 2010 |

|

RU2427444C1 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ЗАГОТОВОК ЧУГУННЫХ ЦИЛИНДРОВЫХ ВТУЛОК | 1997 |

|

RU2136440C1 |

| Способ получения отливок в индукционной печи | 2016 |

|

RU2626114C1 |

Авторы

Даты

1981-10-30—Публикация

1979-11-22—Подача