(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1980 |

|

SU900928A1 |

| Плакированная смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1990 |

|

SU1764762A1 |

| Смесь для изготовления литейных оболочковых форм и стержней по нагреваемой модельно-стержневой оснастке | 1977 |

|

SU730445A1 |

| Противопригарное покрытие для литейных форм и стержней | 1979 |

|

SU768531A1 |

| Смесь для изготовления литейных оболочковых форм и стержней по нагреваемой оснастке | 1980 |

|

SU967665A1 |

| Плакированная смесь для изготовления литейных оболочковых форм и стержней по постоянной модельно- стержневой оснастке | 1978 |

|

SU749537A1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке и способ ее приготовления | 1979 |

|

SU904870A1 |

| Смесь для изготовления литейных форм | 2015 |

|

RU2626698C2 |

| Смесь для изготовления оболочковыхфОРМ и СТЕРжНЕй | 1979 |

|

SU829314A1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1983 |

|

SU1090482A1 |

1

Изобретение относится к литейному производству, аименно к составам смесей для изготовления оболочковых стержней, отверждаемых в нагреваемой оснастке.

Известны в литейном производстве составы смесей для оболочковых форм и стержней, содержащие огнеупорный наполнитель, связующее ПК-104, растворитель и стеарат I.

Однако скорость горячего отверждения и прочность оболочковых форм и стержней из данных смесей нуждается в дальнейшем повышении.

Наиболее близкой к предлагаемому изоб- ретению по технической сущности и достигаемому результату является смесь для изготовления оболочковых форм и стержней в нагреваемой оснастке, содержащая огнеупорный наполнитель, новолачное фенолоформальдегидное связующее в сочетании с уротропином (ПК-104), органический растворитель (ацетон), стеарат кальция и захолаживающую добавку в виде «киси железайЛи известняка или в их сочетании. Указанная смесь обеспечивает улучшенные условия горячего отверждения, так как обладает повышенной теплопроводностью f21.

Однако желательно дальнейшее улучшение ее теплофизических свойств и на этой основе дальнейшее улучшение условий отверждения в нагреваемой оснастке.

Цель изобретения - повышение скорости горячего отверждения и прочности форм и стержней.

Цель достигается тем, что смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке, включающая огнеупорный наполнитель, иоволачное феноло-формальдегидное связующее в соча-. тании с уротропином, органи.чесмйй растворитель, стеарат и захолаживающую добавку, содержит в качестве захолаживающей до банки ферросилиций при следующем соотношении ингредиентов, масс. %: Новолачное фенолоформальдегидное

связующее в сочетании

с уротропином4,5-5,5

Органический

растворитель1,3-1,5

Стеарат0,02-0,03

Ферросилиций 2,0-8,0

Огнеупорный

наполнитель. Остальное

В качестве органического растворителя смесь согласно изобретению содержит изопропанол, а в качестве стеарата - стеарат цинка.

Примером иоволачного феноло-формальдегидного связующего в сочетании с уротропином является связующее ПК-104.

В качестве ферросилиция используют продукт марки ФС-75.

Также используют изопропанол и стеарат цинка в виде технических продуктов, выпускаемых согласнО ГОСТу 9805-76 и ТУ 18-16-189-71.

При содержании ферросилиция ниже нижнего предела не достигается требуемого улучшения теплофизическнх свойств смеси и на этой основе повыщения скорости горячего отверждения и прочности форм и стержней, а при содержании его выще верхнего предела отмечается снижение прочности форм и стержней на изгиб.

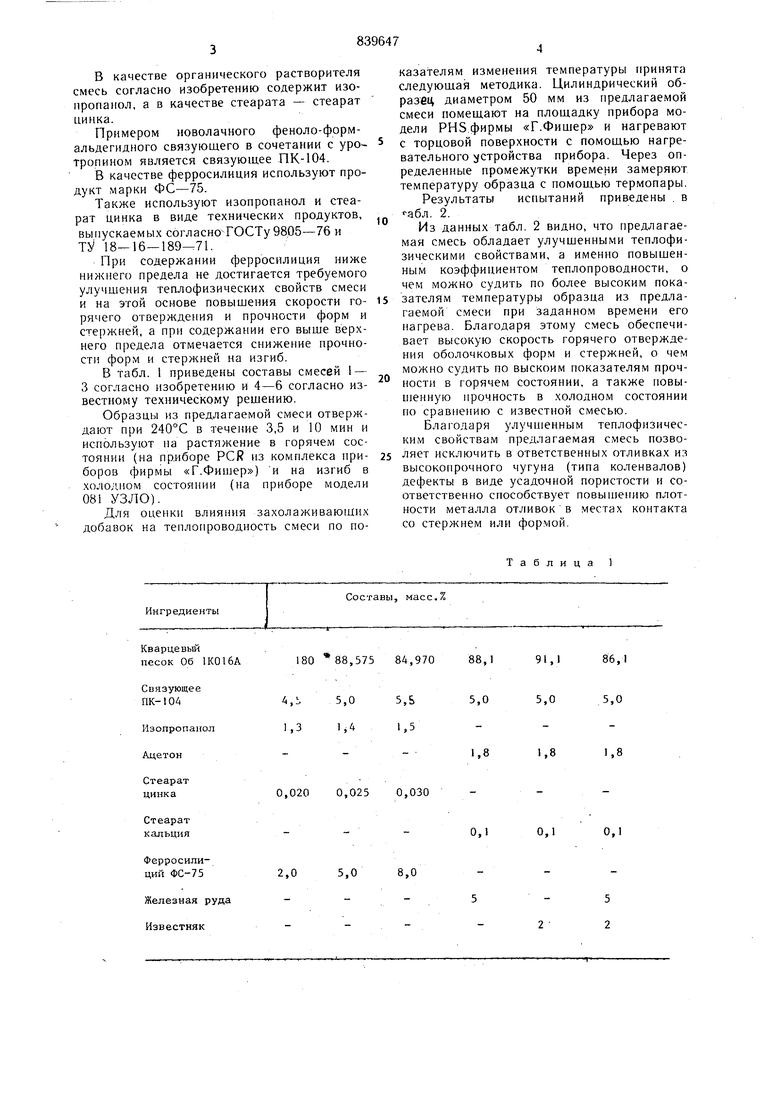

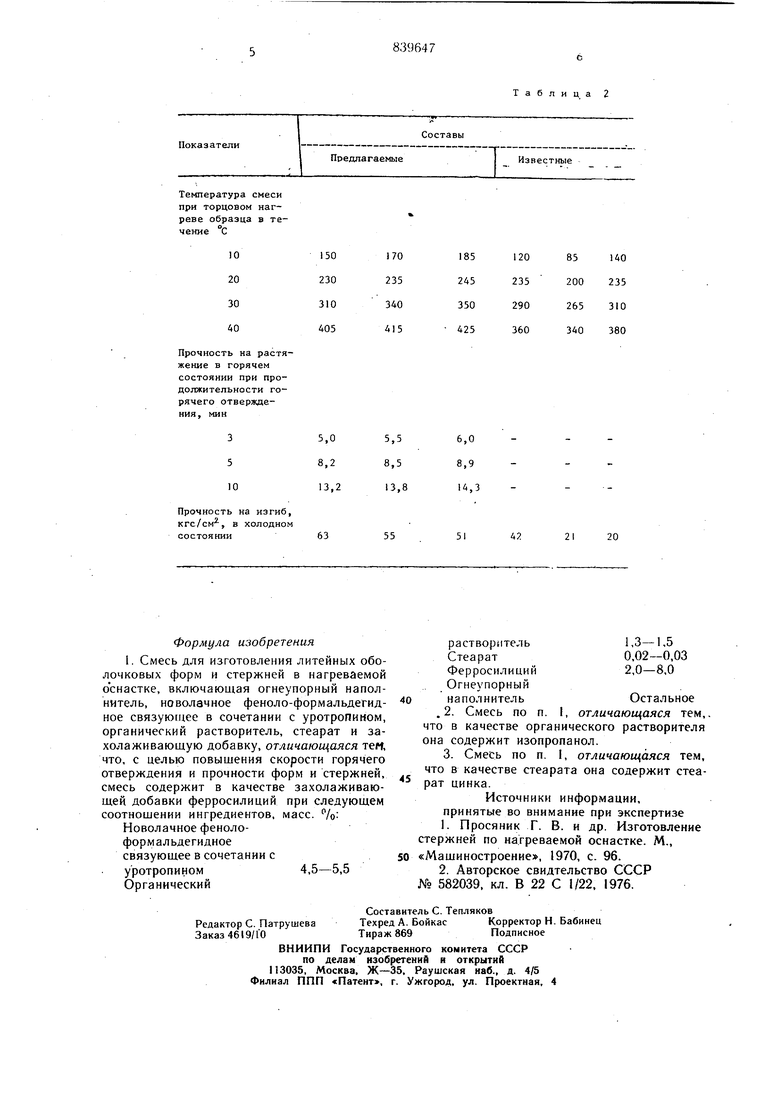

В табл. 1 приведены составы смесей 1 - 3 согласно изобретению и 4-6 согласно известному техническому решению.

Образцы из предлагаемой смеси отверждают при 240°С в течение 3,5 и 10 мин и используют иа растяжение в горячем состоянии (на пр.иборе PCR из комплекса нриборов фирмы «Г.Фишер) и на изгиб в хоЛо;июм состоянии (на приборе модели 081 УЗЛО).

Для оценки влияния захолаживаюших добавок на теплопроводность смеси по поИнгредиенты

180 88,575 84,970

4,Ь 5,0 5,S 1,3 1,4 1,5

0,020 0,025 0,030

2,05,08,0

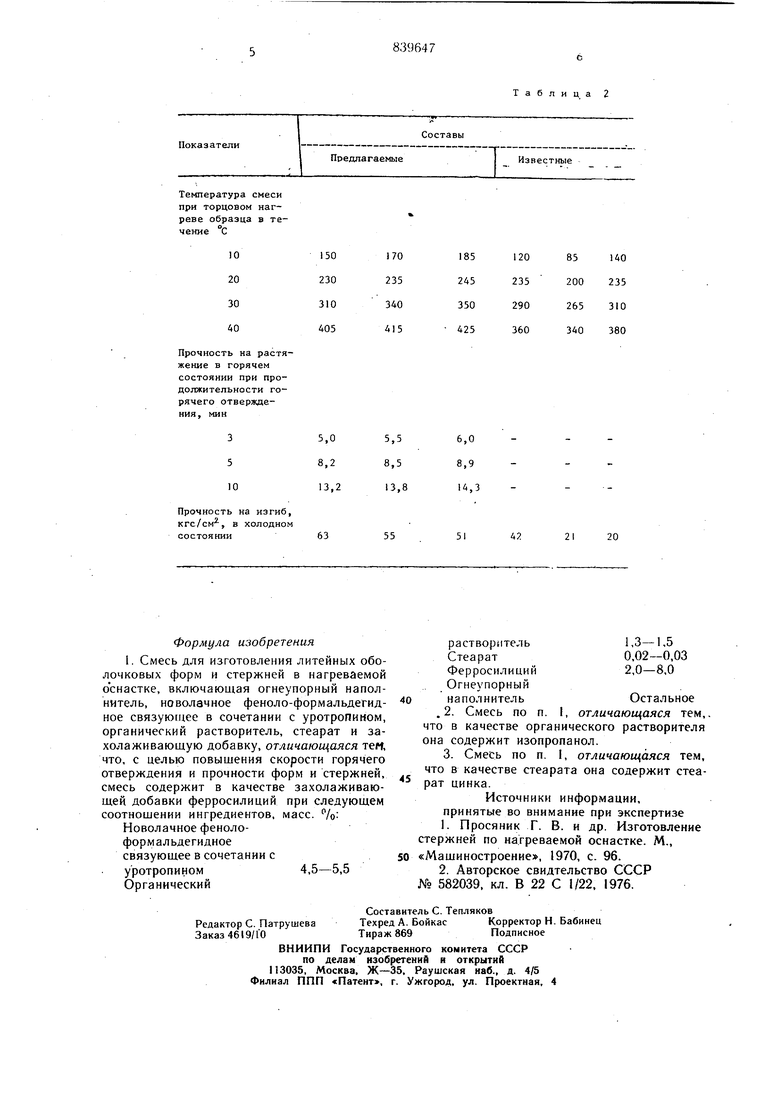

казателям изменения температуры принята следующая методика. Цилиндрический образец диаметром 50 мм из предлагаемой смеси помещают на площадку прибора модели РНЗфирмы «Г.Фишер и нагревают с торцовой поверхности с помощью нагревательного N/стройства прибора. Через определенные промежутки времени замеряют температуру образца с номощью термопары. Результаты испытаний приведены . в «абл. 2.

Из данных табл. 2 видно, что предлагаемая смесь обладает улучщенными теплофизическими свойствами, а именно повышенным коэффициентом теплопроводности, о чем можно судить по более высоким показателям температуры образца из предлагаемой смеси при заданном времени его нагрева. Благодаря этому смесь обеспечивает высокую скорость горячего отверждения оболочковых форм и стержней, о чем можно судить по выскоим показателям прочности в горячем состоянии, а также иовын енную прочность в холодном состоянии по сравнению с известной смесью.

Благодаря улучн1енным теплофизическим свойствам предлагаемая смесь позволяет исключить в ответственных отливках из высокопрочного чугуна (типа коленвалов) дефекты в виде усадочной пористости и соответственно способствует повышению плотности металла отливок в местах контакта со стержнем или формой.

Таблица 1

Составы, масс.%

86,1

91,1 5,0 5,0

1,8

1,8

0,1

0,1

0,1

5 2

Температура смеси при торцовом нагреве образца в течение с

10 20 30 40

Прочность на растяжение в горячем состоянии при продолжительности горячего отверждения , мин

5 10

Прочность на изгиб, кгс/см, в холодном состоянии

Таблица 2

170 235 340 415

6,0 8,9 14,3

42

21 20

51

Авторы

Даты

1981-06-23—Публикация

1978-08-16—Подача