Изобретение относится к металлургии, в частности к термической обработке массивных изделий, например заготовок простой формы для штампов горячей объемной штамповки (штампо- вых кубиков).

Цель изобретения - повышение стойкости штампового инструмента,

Пример. Подвергают термообработке три комплекта штампов с размерами штамповых кубиков 530х800х 1600. Заготовки кубиков - поковки мартеновской плавки после механической обработки со строганой плоскостью под гравюру штампа размером 800x1600 мм. Заготовки греют до температуры закалки 840-860 С, выдерживают до полного прогревй и охлаждают до температуры потемнения поверхности (450-550°) со скоростью охлаждения, выше критической. Охлаждение проводят путем многократного окунания кубиков в воду (10-15 раз). Временные интервалы между окунаниями в начале 10-15 с, по мере приближения

к концу свечения поверхности 100-120 При окунании кубики располагают строганой плоскостью под гравюру вниз, при этом кубики погру:кают так, что слой воды над верхней плоскостью сое тавляет 50-100 мм. Общее время охлаждения до температуры потемнения по-. верхности составляет 23-24,5 мин. Это время не превьппает минимального времени начала изотермического лревра- щения в. области перлитного распада переохлажденного аустенита. Средняя скорость охлаждения составляет 15 С в минуту. Такая скорость охлаждения обеспечивает возможность протекания релаксации напряжений, что обуславливает бездефектную закалку штамповых кубиков.

Последующее охлаждение с температуры потемнения поверхности проводят путем погружения нижней части штампового кубика со строганой поверхностью под гравюру в ванну с водой, перемешиваемой воздухом под давлением 4 атм на глубину 20-30 мм.

Кубики охлаждают до температуры прекращения кипения воды на .погруженной поверхности. Время последующего охлаждения составляет 16-17 мин. После закалки штамповые кубики подвергают отпуску.

После термообработки по предлагаемому способу и механической довод

ки гравюры на кубиках проводят стойкостные испытания штампов ч исследование структзфы стружки, снимаемой при реставрациях штамповых блоков.

Сравнительные результаты показывают, что штамповые кубики, термо- обработанные по предлагаемому способу, имеют в 3-5 раз большую глубину с улучшенной стр гктурой (со структурой продуктов мартенситного превращения) , чем кубики после термообра- ботки по известному способу. У кубиков заданных размеров улучшенная структура наблюдается на глубине до . 0,25 высоты кубиков от поверхности 800x1600 мм.

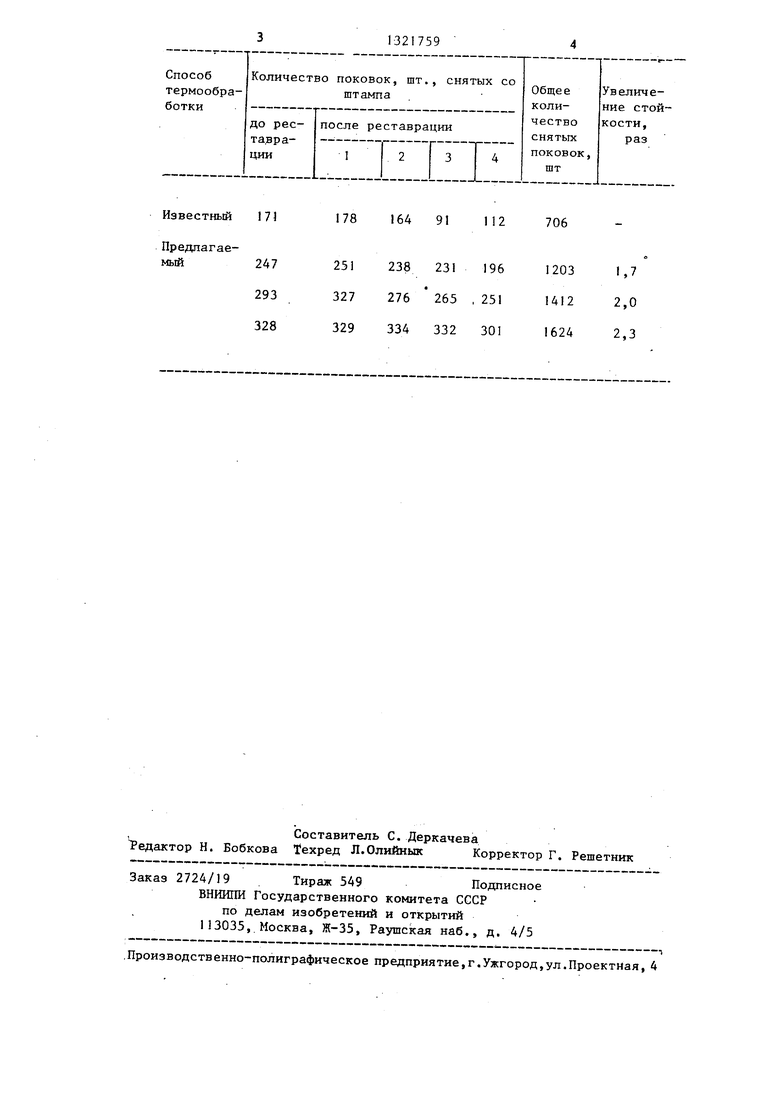

Результаты стойкостных испытаний молотовых штампов с кубиками, тер- мообработаннь№ш по предлагаемому спо- собу, приведены в таблице.

Данные таблицы показывают, что стойкость штамповых кубиков, термо- обработанных по предлагаемому способу, увеличивается в 1,7-2,3 раза. Увеличение стойкости штампов обуслов лено улучшением стр гктуры стали за счет увеличения ее прокаливаемости.

Предлагаемый способ термообработки заготовок штампов из сталей высокой прокаливаемости позволяет повысить стойкость штампов в среднем в 2 раза.

Формула изобретения

1.Способ термической обработки заготовок штампов, включаюшз{й нагрев до температуры закалки и ступенчатую закалку, отличающийся тем, что, с целью ловьш1ения стойкости П1тампов, первую ступень проводят охлаждением всей заготовки до температуры 450-550 С, а последующую ступень закалки охлаждением рабочей поверхности заготовки.,

2.Способ по п. 1, о т л и ч а ю- щ и и с я тем, что охлаждение рабочей поверхности заготовки осуществляют водяным душем до прекращения кипения воды.

3. Способ по п. 1, о т л и - 55 чающийся тем, что охлаждение рабочей части заготовки проводят путем погружения ее в воду, перемеши ваемую воздухом, на глубину 20-30 см.

171

247 293 328

178

164 91

112

251 238 231 196 327 276 265 , 251 329 334 332 301

Составитель С. Деркачева Тедактор Н. Бобкова Техред Л.Олийнык Корректор Г. Решетник

Заказ 2724/19 Тираж 549Подписное

BHJfflllH Государственного комитета СССР

по делам изобретений и открытий 113035,. Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная, 4

91

112

231 196 265 , 251 332 301

706

1203 1412 1624

1,7 2,0

2,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки крупных штампов | 1987 |

|

SU1668422A1 |

| Штамповая сталь | 1982 |

|

SU1077947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОГО ИНСТРУМЕНТА | 2007 |

|

RU2355787C2 |

| Штамповая сталь | 1986 |

|

SU1326627A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ | 1991 |

|

RU2071858C1 |

| Способ термомеханической обработкишТАМпОВ | 1979 |

|

SU802383A1 |

| СПОСОБ НАГРЕВА МАССИВНЫХ ЗАГОТОВОК КУБИЧЕСКОЙ И БЛИЗКИХ К КУБИЧЕСКОЙ ФОРМ | 1988 |

|

RU2068004C1 |

| Четырехгранный слиток | 1980 |

|

SU933194A1 |

| Биметаллический формообразующий инструмент | 1988 |

|

SU1655646A1 |

| Штамп для горячей обработки металлов давлением | 1983 |

|

SU1110533A1 |

Изобретение относится к области металлургий, в частности к термической обработке массивных изделий (например, штамповых кубиков). Цель изобретения - повьппение стойкости штампового инструмента. Заготовки штамповых кубиков после механической обработки со строганой поверхностью под гравюру нагревают до температуры закалки 840-860 С, выдерживают до полного прогрева и охлаждают со скоростью вьше критической до температуры потемнения поверхности (450-550 С). Охлаждение производят многократным окунанием кубиков в воду. При опускании кубик располагают строганой плоскостью под гравюру вниз. Последующее охлаждение с температуры потемнения поверхности проводят погружением части штампового кубика со строганой поверхностью в ванну с водой, перемешиваемой воздухом под давлением 0,4 МПа, на глубину 20-30 мм. Кубики Q охлаждают до температуры прекращения кипения воды на нагруженной поверхности. Время последующего охлаждения составляет 16-17 мин. После закалки штамповые кубики опускают. 2 з.п. ф-лы, 1 табл. i (Г. С

| Способ закалки молотовых штампов | 1983 |

|

SU1177365A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Геллер Ю.А | |||

| Инструментальные стали | |||

| - М.: Металлургия, 1983, с | |||

| Прибор для определения при помощи радиосигналов местоположения движущегося предмета | 1921 |

|

SU319A1 |

Авторы

Даты

1987-07-07—Публикация

1985-07-22—Подача